冷轧机的厚度自动控制系统分析

吴嘉

(ABB(中国)有限公司重庆分公司,重庆401121)

1 冷轧机厚度自动控制系统的构成和硬件配置

研究机构进行冷轧机厚度自动控制系统设计过程中,对当前硬软件的发展进行了考虑,通过各种先进技术和设备的应用,增强自动化控制系统的有效性和科学性。与此同时,还满足了冷轧机的各种性能要求,主要包括通信、控制和可靠性,只有达成上述目标,才能使冷轧产品的质量得到保障。据了解得知,研究机构所研发的自动化控制系统有如下几个特点:(1)自动控制系统可以对在线双机热备进行合理的配置,究其原因,主要是自动控制系统的硬件构成包括过程控制和人机界面服务器,借助这些服务器,即可保障系统的运行效果。以数据库服务器为例,该服务器可以配制硬盘和电源冗余,使每台服务器都能发挥应有的作用;(2)过程控制系统和基础自动化控制系统会共同使用人机界面服务器和DEV。所谓的DEV,就是指软件开发终端;(3)基础自动化控制系统在采用配置方案时,会将冷轧机组的机架数量作为依据,以此来满足冷轧机系统运行的效果,并控制投资成本;(4)以太网TCP 通信协议是连接自动控制系统内部各子系统的网络。为达成这一目的,研究人员将以太网卡分别放置在PCS 之中,促进了数据之间的分流,提高通信的时效性;(5)基础自动化控制系统所采用的硬件设备为TDC、PLC 和FM458,从而使冷轧高速控制需求得到满足;(6)TDC 机架应用了GDM,以满足信号间的数据交换速度需求;(7)远程监控和故障诊断模块是系统的重要组成部分,这些模块的应用,可以降低工作人员检修和维护系统的难度。

2 过程控制系统的核心技术

过程控制系统属于软件系统,具有复杂程度高的特点,其实现方式为不同功能多个任务进程相互协同,通常情况下,可以将过程控制系统分为三个部分:系统软件、中间件和应用软件。其中操作系统为Windows 操作系统,同时选择了中间件作为核心支撑软件,而功能模块是应用软件的构成。

2.1 中间件

研究机构所研发冷轧机自动控制系统选择了过程控制开发平台,并将其作为中间件,据了解得知,该平台已经在平整、横切等系统中取得了良好的应用。平台功能相对较多,分别为进程管理、日志报警管理、文件管理和通信管理等等,这些功能的实现,可以保存和定位出错信息[1]。

2.2 应用软件

2.2.1 负荷分配模型。冷轧设定计算效果会受到负荷分配合理性的影响,如果无法保证负荷分配的合理性,冷轧产品的质量就会下降。研究机构所构建的负荷分配模型,将生产线的实际情况作为依据,融合了蚁群算法和遗传算法,这些算法的使用,有助于最佳负荷分配目标的自动化选择,最后可以为使用者提供最优负荷分配目标的压下数据,同时还能提供试算和干预接口,除自动干预之外,人工干预亦可。

2.2.2 集成多种变形抗力数学模型。在计算变形抗力时需要借助数学模型,故这个数学模型为核心模型,目前多项式模型和指数模型是常用数学模型,本文选择了指数模型。由于材料性质的不同,因此需要采取不同的数学模型。为了使模型计算准确性得到保证,研究机构应用了先进仪器和模拟设备,完成了数学模型的开发[2]。

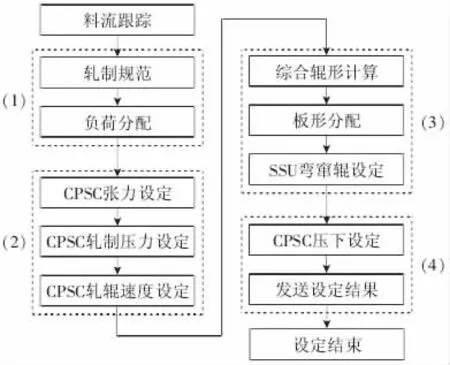

2.2.3 板形/板厚设定计算解耦补偿策略。板形和板厚设定需要对双方的计算结果进行使用,故在设定阶段应采取解耦补偿策略,使二者之间的耦合影响关系得以消除。将系统结构和实现方式作为依据,研究机构采取的解耦补偿策略为分布计算,简言之,就是分别计算板形和板厚,通过这种方式,提高计算的精度。在设定厚度时只有关注二者间的关系,方能在最大限度上确保弯辊力和压下设定的精度,如图1 所示。

图1 补偿策略

通过观察图1 可知,其补偿流程为跟踪料流- 规范轧制-分配负荷- 设定CPSC 张力- 设定CPSC 轧制压力- 设定CPSC 轧辊速度、计算综合辊形- 分配板形- 设定SSU 弯窜辊- 设定CPSC 压下- 设定结果发送- 结束设定- 完成自动化控制[3]。

2.2.4 变形抗力自学习模型

计算轧制力模型的前提条件就是变形抗力模型,为了增强机组的适用性,降低轧制时间,研究机构在设计自动控制系统时,将自学习模型与变形抗力模型相融合。其优势具体表现在以下方面:(1)该模型可以将轧制件测量数据作为依据,在测量数据与实际数据存在差距时,学习模型能够自动修正偏差,并在此基础上完成迭代计算,直至测量数据与实际数据相同为止。在初次轧制力计算完成后,方能进行下一道轧制力的计算,在完成全部轧制力计算后,通过最小二乘法的使用,实现对变形抗力模型的准确计算;(2)初次材料前两卷轧制阶段,变形抗力自学习较为适用,但是在这个阶段结束后,常规自动学习会替代变形抗力自学习。实践结果表明,该方法的应用,有助于模型自学习效率的提升,检验周期大大减少,产品合格率也会因此得到保障。

3 基础自动化系统工艺控制的新技术

3.1 超薄规格动态压下技术

想要实现对钢产品薄度的有效控制,必须要保证冷轧机组运行的稳定性。但就实际情况而言,如果轧制材料为带钢材料,在实际轧制阶段出现问题的概率较大,常见的问题为设备启动过程中会出现剧烈的张力波动,导致带钢材料的轧制质量受损。问题产生的原因为传动精度不足,控制能力差等。

出于解决上述问题的考虑,研究机构设计了一种动态压下技术。该技术是指在进行超薄规格带钢生产时,过程控制系统的轧制力设定值为两组,两组厚度控制目标的设定值有所差别,其中第一组的设定值,设置目标为最终厚度,而第二组设定值的设置目标为保障启动稳定性。在厚度到达临界值时,其设定值会由第一个机架向最后一个机架过渡。虽然这种技术在实际应用阶段会对成材率造成不利影响,但却能保证薄规格产品轧制的稳定性。

3.2 卷芯偏心补偿策略

设备老化、加工精度会影响冷轧机组运行的效果,容易导致卷筒偏心和局部突起问题的出现,这个问题就是所谓的卷芯偏心。其中,在轧制阶段出现波动在所难免,如果不加以控制,必然会导致产品质量受损。为解决卷芯偏心问题,研究机构选择了傅里叶变换法,预测了卷芯偏心引起的张力变化,并在此基础上,通过补偿开卷和卷取的转矩的补偿,消除张力,以实现控制波动的目的,从而保证产品的加工精确度。

3.3 板形/板厚解耦控制策略

在控制板形和板厚的过程中,需要做好轧机有载辊缝的控制,这是控制二者的有效措施,故在实际控制阶段,二者必然会产生干扰,带钢厚度的控制效果也会显著下降。为了控制不良现象,研究机构采取的方式为将板形和板厚解耦控制相分离,使二者互不干扰。

综上所述,在新时期背景下各种先进的技术和设备被应用于工业加工领域,针对轧制系统存在的不足,研究机构设计开发了一种自动化控制系统,该系统由过程控制系统和基础自动化控制系统构成,同时采取了超薄规格动态压下技术、卷芯偏心补偿策略以及板形/板厚解耦控制策略,通过这些方法的应用,对冷轧机常见的问题进行控制,实践结果表明,自动化控制系统有利于保证产品的质量和精度。