不同干燥方式耦合作用下煤泥干燥特性的研究

任建宾

(阳泉煤业集团 新景矿选煤厂,山西 阳泉 045000)

我国属于煤炭生产和消费大国,我国的能源结构体系表明,煤炭在我国占有相当重要的地位,且在未来很长一段时间内其重要性不会发生明显的改变[1]。煤炭的加工利用给我国国民的生产生活带来了许多便利,与此同时,也对环境产生了破坏。随着国家环保力度的加大,清洁能源的呼声越来越高,能否在满足资源消耗的同时,高效清洁地利用煤炭已成为目前最受关注的问题[2]。随着近些年来采煤机械化程度及开采量的逐年增加,细粒煤含量增加,同时煤泥产量也逐渐增加。煤泥在利用之前需对其进行干燥处理,这样可以降低煤泥运输费用,提高煤泥燃烧热值,增加煤炭利用效率[3-4]。传统的热风干燥过程,在干燥末期出现干燥时间延长、干燥不均匀和干燥效率降低等问题;微波干燥过程,由于其干燥选择性、均匀性等特点广泛应用于食品[5]、药材等领域,对于煤泥干燥过程的报道不是很多。因此,本文通过干燥特性、干燥过程中能耗等问题,探究了热风/微波联合干燥方式对煤泥干燥的影响,选出了最佳含水率下两者联合干燥的最佳条件,为工业应用提供理论基础。

1 实验部分

1.1 煤样分析

试验煤样取自新景矿选煤厂,其元素分析和工业分析如表1所示。

表1 煤泥元素分析和工业分析

1.2 试验方法

热风干燥试验方法:开启热风机,调节热风机出口温度及风速,使其误差分别控制在±2 ℃和±0.1 m/s内,准确称取一定质量的煤泥置于干燥台上,煤泥开始干燥,与此同时开始数据采集,每隔2 s记录一次煤泥的质量变化,直到载煤泥的天平示数不再发生变化,取出样品。

微波干燥试验方法: 准确称取一定质量的煤样置于微波炉内托盘上,托盘通过传感器与外部的电子天平相连,设定好微波功率,开启微波炉,每隔10 s记录一次煤泥样品的质量变化,直到天平示数不再发生改变,关闭微波炉取出煤样。

热风/微波联合干燥试验方法:将称取的一定质量的煤泥置于热风干燥试验台上,进行热风干燥,当质量达到目标含水率后,迅速将煤样取出置于微波炉中继续干燥(拿取过程尽量保证在较短时间内完成,且尽量保证每次所用时间相同),直到煤样质量不再发生明显的变化,干燥过程结束。

2 结果与讨论

2.1 煤泥热风/微波联合干燥临界点的确定

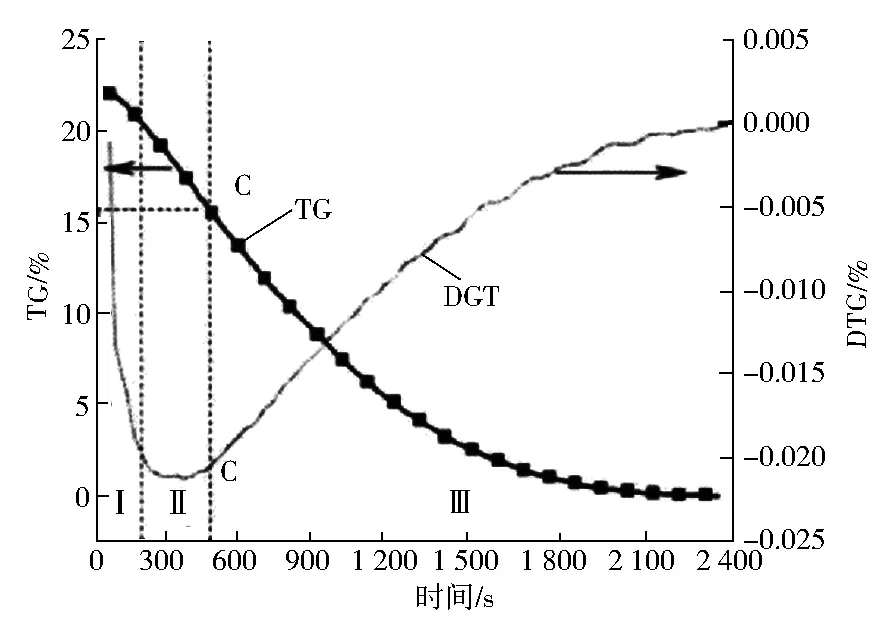

取一定量的煤泥以热风干燥方式进行干燥,探究煤泥热风干燥特性以及煤泥热风/微波联合干燥临界水含量点选取。其热风干燥TG-DTG曲线如图1所示。

图1 煤泥热风干燥TG-DTG曲线

从图1可以看出,该干燥过程总共分为升速、恒速和降速干燥三个部分,升速和恒速干燥时间占总干燥时间的16.8%,共脱去总水分含量的28%,继而进入降速干燥阶段,该阶段由于煤泥内部传质传热方向的不同,煤泥水分主要靠水蒸气压力脱除,干燥速率降低,最终在煤泥恒速干燥结束时,煤泥含水量可降至15%。

2.2 煤泥热风/微波干燥特性分析

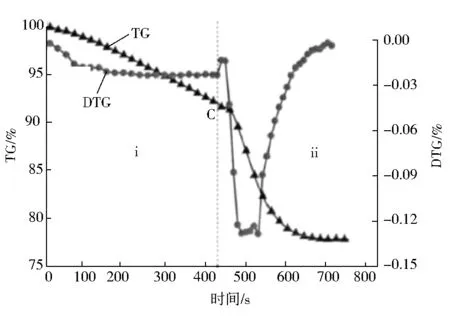

干燥试验采用粒径为10 mm的球型煤泥样品进行干燥试验,热风/微波联合干燥失重曲线如图2所示。其中CD表示热风干燥曲线,CD+MD表示热风/微波联合干燥曲线。

图2 热风/微波联合干燥煤泥失重曲线

从图2可以看出,在干燥的第一阶段,两种干燥方式下煤泥失重曲线基本重合,越过C点后,两种干燥方式下煤泥失重曲线发生了明显的不同。对于热风干燥过程,在第一阶段是恒速干燥,主要脱除煤泥表面水,当表面水脱除后以C为转折点进入降速干燥阶段,C点也为临界含水量点,继续热风干燥,煤泥失重率降低,干燥速率减缓,这是由于煤泥内部的传热传质方向相反,水分扩散动力主要为浓度梯度,干燥速率下降,干燥时间仍需1 200 s;热风/微波联合干燥就是在临界含水量点C以后转为微波干燥,图2显示,CD+MD曲线在越过C点后煤泥失重率较高,干燥时间短,仅为190 s,这是因为,微波直接作用于煤泥内部并形成热源,内热源的存在改变了干燥过程中传热和传质的方向,同时微波辐射使煤泥内部热量迅速增加,水分在内部水蒸气压力梯度下迅速析出,干燥时间大大缩短[6]。煤泥联合干燥过程的TG—DTG曲线如图3所示。

图3 热风/微波联合干燥过程TG—DTG曲线

从图3可以看出,i段为热风干燥阶段,ii为微波干燥阶段。在i阶段,煤泥干燥为恒速干燥,主要脱除煤泥表面水;ii阶段为微波干燥,煤泥失重率大幅度降低,干燥时间缩短,此后进入降速干燥阶段,煤泥水分含量大约在5%,继续干燥过程则能耗大幅度增加,故在满足煤泥可利用含水量的条件下,持续干燥则显得不那么必要。

2.3 不同目标含水量下干燥能耗的分析

不同目标含水量下煤泥脱除单位质量水分的能耗如图4所示。其中0%为热风干燥过程,其余为热风/微波联合干燥过程。

图4 不同目标含水量下能耗分析

从图4可以看出,热风/微波联合干燥过程下,煤泥水分含量为15%时,干燥过程能耗最小,这是因为,水为强的吸波介质,当煤泥中水分含量较多时,越能吸收微波辐射,煤泥内部能量集聚越多[6],干燥速率越快,能耗越低,因此,热风/微波联合干燥过程最佳能耗消耗为将煤泥干燥至水分含量为15%。

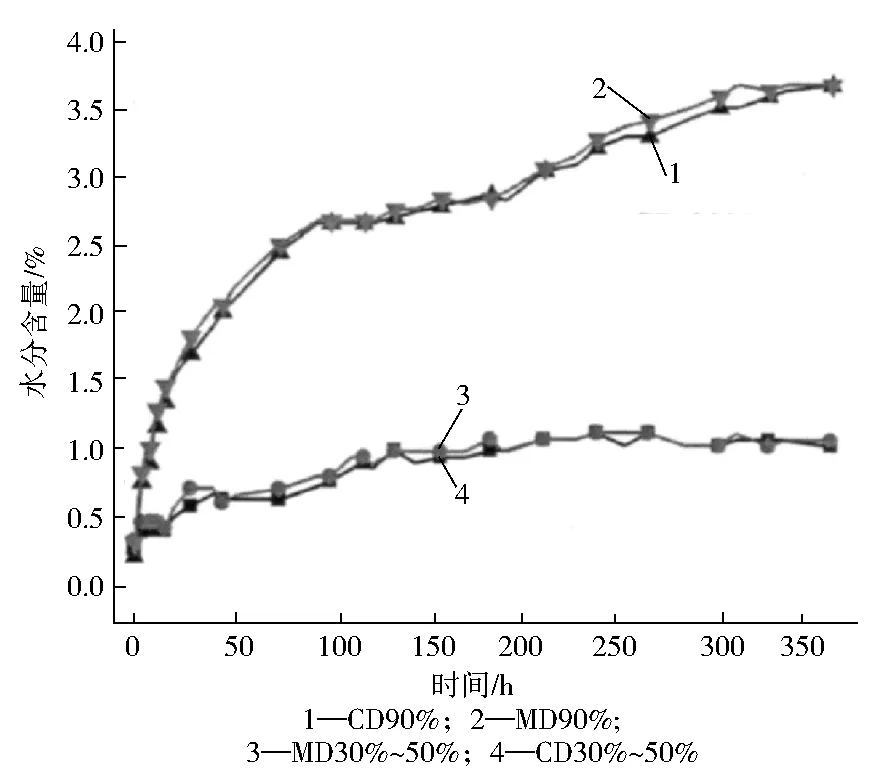

2.4 不同干燥方式下煤泥水分复吸分析

煤泥不同于低变质程度的褐煤,煤泥主要是煤粉与水混合物,没有丰富的孔隙结构贮存水分,故煤泥粒径对水分复吸不存在明显的影响[6]。图5为不同干燥方式下煤泥水分复吸状况。

图5 不同干燥方式下煤泥水分复吸状况

从图5可以看出,不同的干燥方式下,煤泥水分复吸曲线基本重合,即干燥方式的不同不影响煤泥水分复吸,这是因为,虽然煤泥干燥方式发生了变化,但对煤泥的结构和性质并未造成明显的改变,故不影响煤泥干燥后对周围环境中水分的再吸收。

3 结 语

1) 单一的热风干燥过程,煤泥在降速干燥阶段,干燥速率明显降低;

2) 热风/微波联合干燥过程,在降速干燥阶段其干燥速率比单一干燥速率高,干燥时间大大缩短,干燥速率明显提高;

3) 将煤泥干燥到水分含量15%时,热风—微波联合干燥过程能耗最小;

4) 单一干燥及热风/微波联合干燥过程对煤泥的性质不发生变化,仅影响干燥过程,故两种干燥方式下煤泥干燥后的水分复吸率不变。