澳大利亚冲击地压矿井无人化开采装备与技术应用

李安民,张宝才,2,张 宁,2,陈龙高,王 兵

(1.兖煤澳大利亚有限公司,新南威尔士州 悉尼 2000;2.兖矿集团有限公司,山东 邹城 273500)

早在1950年左右,英国国家煤炭委员会就提出了遥控操作工作面的概念。1990年左右,英国联邦科学与工业研究组织结合之前的自动化研究成果,将惯性导航技术应用到采矿行业中,整合各个子系统,并将这种技术应用到高墙开采实践中,取得了较好的效果。随后,该技术又在澳大利亚新南威尔士的South Bulga煤矿短期实验成功[1]。至2001年,该项技术研究获得澳大利亚煤炭工业协会科研基金项目的支持后得以迅速完善和推广应用[2]。而后,澳大利亚长壁自动化控制委员会对现有研究成果不断优化改进,并与各采矿设备生产厂家合作,整合各软硬件系统,制定了LASC技术协议。至2012年,LASC自动化技术已经全面走向成熟,现今,澳大利亚80%的井工矿采煤工作面均已实现了自动化生产[3]。

1 矿井概况

1.1 赋存条件

澳思达煤矿位于澳大利亚东海岸纽卡斯尔煤田,井田面积63 km2,地质储量1.4亿t,主采煤层平

均厚度4.5~7.5 m,倾角4°,埋深450~700 m。煤层顶板为砂岩、粉砂岩互层,厚度达20 m;底板为薄层状泥岩、黏土岩、粉砂岩、砂岩,厚度约2 m,下俯较厚的砾岩层。借鉴中国标准开展了矿井冲击倾向性鉴定,经测定澳思达煤矿主采煤层和顶板岩层均属于Ⅱ类,为具有弱冲击倾向性煤层和顶板岩层。

2016年以来,澳思达煤矿进入贝尔伯德南区开采过程中陆续多次发生动力异常事件,州政府屡屡下达生产禁令,严重影响了矿井生产经营。在此期间,兖煤澳洲公司的管理技术团队在国内外开展了广泛的防冲技术调研,并组织实施了大直径钻孔预卸压、解危试验,取得了诸多开创性成果,同时也推动了矿井防冲技术体系建设,但是存在作业效率低、成本投入大且解危效果局限等缺点。

2018年3月,在现有防冲治理技术应用的基础上,为了寻求其他更加安全、高效、可靠的开采方案,兖煤澳洲公司管理技术团队开始着力推进“采煤工作面的全面自动化”装备技术改造,即采用工作面无人化隔离冲击危险源,同时着手系统硬件、软件升级,安全管理复核、风险评估等一系列准备工作。

2019年5月14日,澳思达煤矿在B5工作面开始实行全面自动化远程遥控生产,操作人员在胶带巷超前约50 m处远距离干预生产,成功实现了工作面无人化作业。

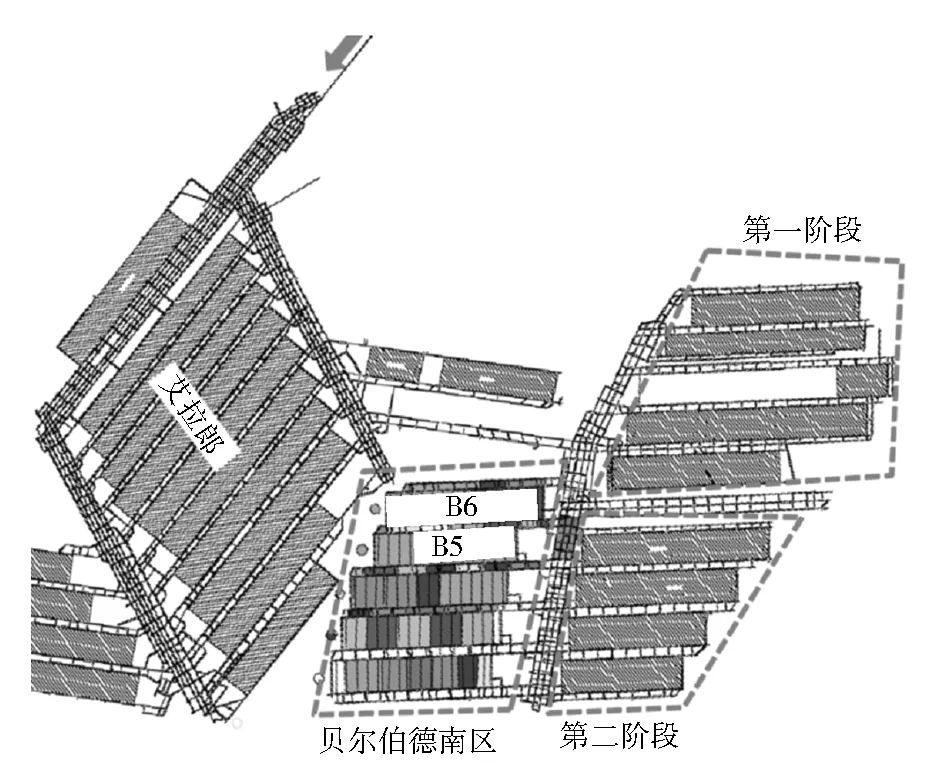

1.2 开采设计

如图1,贝尔伯德南区共规划布置B2~B6五个长壁工作面,采用双巷布置,护巷煤柱宽度约45 m,每隔150 m设置联络巷。B5工作面南邻B4工作面采空区,北侧为B6准备工作面,东部邻近Swamp断层,落差0.1~7.2 m,西部为艾拉朗老空区。工作面倾向长度231.6 m,走向长度1 103 m,煤层埋深450~495 m,煤厚3.5~5 m,倾角约4°。

图1 澳思达煤矿采区布置

2 全面自动化开采装备

2.1 综机设备[4]

1) 卡特彼勒柱式液压支架,含PMCR控制系统,121架;

2) 卡特彼勒工作面端头架,含PMCR控制系统,10架;

3) 卡特彼勒EL2000采煤机,含COMPACT控制系统;

4) 卡特彼勒PF6刮板输送机,含PMCD驱动控制系统及PMCR涨紧控制系统;

5) 卡特彼勒链式转载机及破碎机;

6) 卡特彼勒单轨吊系统。

2.2 电液控系统

高质量的综机装备是全面自动化生产作业的基础,而实现生产系统安全高效联合运转的关键是高可靠性的自动化控制系统。澳思达煤矿长壁工作面采用凯特彼勒一体化装备,同时匹配了高度集成性的PMCTM家族控制器,它可以满足井下采煤作业及爆破危险区域各种设备自动化控制的需求,通过应用目前最为先进的微处理控制技术及不断高速增长的计算能力,使长壁工作面自动化领域发展提高了一个全新的维度。通过PMCTM控制器家族可以加强工作面动力驱动器、液压支架、截割系统以及辅助设备的集中控制,同时还具有高级网络传输、可视化、自动化功能。工作面电液控制系统如图2。

图2 工作面电液控制系统

PMCTM控制系统可以根据长壁工作面不同的设备功能提供定制化的控制单元,所有的控制器单元都是采用32位计算机编程语言,使系统更具有开放性,便于客户进行定制化调整和校核。主要控制单元有:

1) PMCTM-R顶板支护控制系统。按照“液压支架智能化”的设计理念,澳思达煤矿每组支架都分别安设了一个PMCTM-R支架控制器(图3),并且配置独立的逻辑运算控制器、操作程序,可以同时执行多个指令动作。如果本架控制器出现故障,可以通过邻架控制器进行快速查询和确认故障,并且所有的支架控制器都是相同的配置,应急故障处理时可以快速更换。PMCTM-R支架控制器还可通过自带的LED显示屏进行数据设定、显示和查询,正常状态下显示工作面主要参数,如支架工作阻力、液压千斤顶行程、支架编号、煤机位置及支架倾斜度等信息。

图3 PMCTM-R支架控制器

2) PMCTM-D驱动器控制系统。PMCTM-D驱动控制器(图4)与启动变速器相结合,实现了对刮板输送机的集中控制,该驱动控制器包含了所有启动变速控制算法,并经过一系列的疲劳测试,目前被广泛应用于矿井电机及减速箱工作状态的实时监控。PMCTM-D驱动控制器通过线缆与启动变速箱内的接线盒相连接,可以实时采集和监控离合器压力、冷却油压、油温、油位、输入、输出转速,并可以智能化计算内部合适润滑度,还可通过高速电液阀自动化调控变速器内离合压力。

图4 PMCTM-D驱动控制器

3) PMCTM-V驱动可视化监控系统(图5)。PMCTM-V可视化功能是服务于PMCTM-D驱动控制系统的,其主要作用是将各PMCTM-D驱动控制器采集的设备运行参数实时显示出来,供现场操作人员及时查询和了解设备运行状态,并可对系统配置参数进行校正和更改,并且所有的监控数据都可以通过光纤传输到井下主控制计算机或地面,进行在线浏览和数据打印。

图5 PMCTM-V驱动可视化监控系统

4) PMCTM-P节点交换机系统。它为井下所有电液控制系统、设备、工业环网和第三方系统提供了接口,通过转换协议完成数据交换并传输到地面。同时,该系统还可以智能化调控长壁工作面的电气设备,例如,如果煤机割煤量较大,煤流量增高,系统会自动调控刮板输送机速度增大,反之亦然。

5) VCU可视化主控制单元(图6)。VCU可视化主控制单元是由一台计算机和配套软件组成,可以将长壁工作面所有生产作业的控制系统、设备运行通过可视化界面传输到地表和井下隔爆计算机上实时显示。澳思达煤矿将该主控制单元设置在采煤工作面转载机人行道侧DCB上,作为采煤工作面“自动化生产控制中心”,该主控装置可以实现对工作面所有设备的“一键启停”,同时在进风隅角、地面自动化采煤监控室、生产调度室设“分站”,作为远控生产期间的辅助监控,发现异常情况具有“紧急制动”权限,但不具有“启动权限”。

图6 VCU可视化主控制单元

VCU主控制器针对接入的不同控制系统和设备,分别配置了不同的监控程序,如VShield(支架)、VShearer(煤机)、VDrive(电机)、VLongwall(生产系统)、VTrend(运行状态曲线)等,可以实时显示各个设备的运行参数,查询历史操作记录,采场3D演示,视频回放,监控曲线,故障报警等功能。

3 全面自动化开采工艺

按照澳思达煤矿冲击地压风险管理预案,采煤工作面进入中等及强冲击危险区域时,生产经理授权生产班组启动全面自动化生产模式,所有工作人员撤离工作面,在胶带巷超前工作面约50 m安设VCU主控计算机作为“自动化生产主控中心”,并在面里侧设置警戒牌,操作人员在DCB主控中心远程遥控生产系统,控制开停机、调整截深、采高、挑顶、卧底等生产参数, 同时在地面监控室和工作面进风端头(全面无人化作业时该站不设岗)设置辅助监控站。辅助监控站可同步主控中心各生产操作画面并授予“急停”权限,并与井下主控中心保持通联,形成了“一站主控开停,多站监控急停”的自动化远控开采模式。

3.1 采煤机惯性巡航技术

EL2000采煤机安装配置了COMPACT集成控制系统,同时搭载Navigator 2.0基于状态控制的惯性巡航系统以实现自动化运行,该系统通过COMPACT控制面板上的一系列传感器和逻辑运算来采集、监测和控制煤机牵引方向、牵引速度及滚筒位置等关键参数,同时具备多种不同的自动化控制模式,如当前截割、模拟截割、重复截割、前置截割、平移截割、闲置模式等,每一种自动化控制模式均可以控制摇臂动作,从而达到要求的截割高度。但是截割高度的设定需要手动输入,然后采煤机自动计算截割高度和滚筒调高位置[5]。

EL2000型采煤机的惯性巡航技术关键在于有效监控工作面倾向和走向的角度,这是解决采煤机与顶板支护系统的联动控制、采高控制、顶底板平整度控制等的关键。它的发展经历了三次技术变革,最初应用于ZL2000型采煤机的是钟摆式倾斜仪(Penny and Giles Pendulum Style Inclinometers),这种传感器后来在应用过程中发现有较多误差,后来于2017年左右被热感应式倾斜仪(Control Plus Thermal Type Inclinometer)所取代,被应用于第二代EL2000 EVO型采煤机,但没有普及,因此相应的监测和适用性评价数据比较有限。目前,绝大多数采煤机应用了惯性监测单元IMU或惯性导航系统INS,澳思达煤矿根据实际需要同时装配了IMAR IMU惯性监测单元和热感式测斜仪,实践证明,这两种系统在自动化开采过程中都可以为COMPACT集成控制系统提供准确的倾角数据。

3.2 滚筒防碰撞联动控制技术

采煤机与液压支架的联动控制通过COMPACT集成控制系统及PMC-R电液控制系统配合完成,即随采煤机割煤行走位置的变化来控制全工作面各支架依次动作,实现降架、拉架、升架、伸护帮板、推溜等动作的自动程序控制[6]。

此外,采煤机与液压支架的联动控制系统还搭载设计了防碰撞通信模块,即工作面所有液压支架均预置了碰撞传感器,防碰撞模块通过支架控制总线与PMC-P节点交换机连接,通过工业以太网将监测信号反馈给采煤机。防碰撞模块可以实时监控支架传感器的参数变化,当煤机滚筒截割护帮板或触碰到支架顶梁构件时,液压支架将会发送防撞信号,采煤机接受指令后会停止牵引,并抑制摇臂的调高功能,从而确保故障安全。

3.3 工作面底板水平控制技术

利用COMPACT集成控制系统搭载的EHC加强版底板水平控制软件,可以实现对工作面底板水平的自动化控制,EHC底板水平控制软件通过本地局域网与采煤机COMPACT集成控制系统相连,并自动获取煤机运行过程中监测到的工作面倾向角度AFT和走向角度FAT,从而生成工作面底板水平剖面图,操作人员根据工作面工程质量控制要求手动输入修正参数,从而生成修正的目标高程曲线,生产过程中将采煤机前滚筒设定闲置状态、后滚筒设定为自动控制,采煤机便会按照设定的目标高程曲线执行飘刹刀动作,从而实现工作面底板水平控制[7]。

4 工作面设备自动端面对准技术

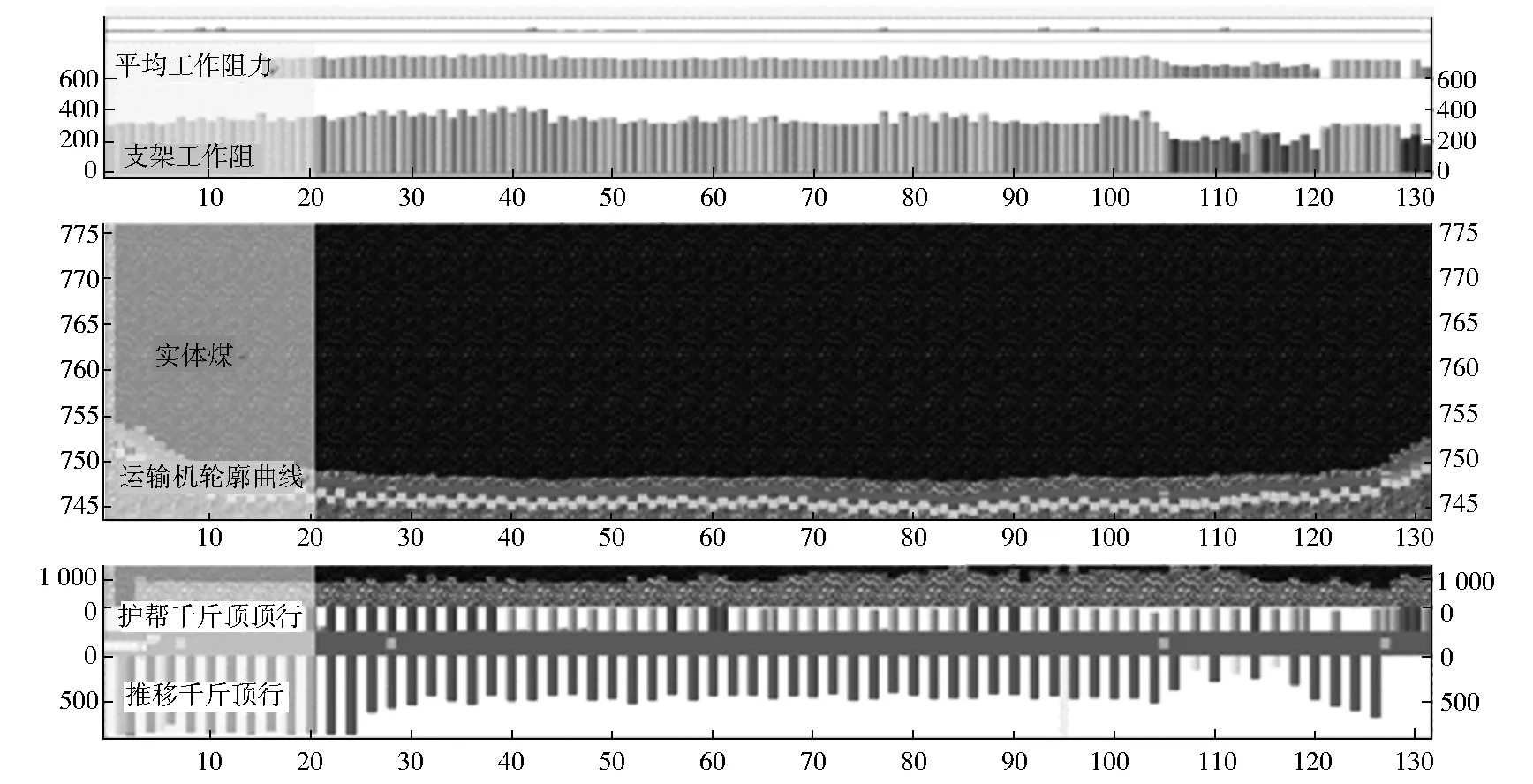

基于完全自动化采煤工作面设计的构想,凯特彼勒公司设计研发了液压支架端面对准系统,该系统的工作要件包括:IMAR IMU惯性监测单元、位置编码器、IPC4工控机、VShield集成接口、PMC-R顶板支护控制系统[8]。其工作原理为:采煤机在刮板输送机上牵引骑行过程中,煤机内部IMAR IMU惯性监测单元可以主动监测机身的偏航角,同时位置编码器监测煤机的移动位置和几何姿态信息,并将监测信息传输给采煤机内置IPC4工控机生成刮板输送机的实际轮廓曲线,如图7所示。随着采煤机由工作面一端头至另一端头牵引移动,刮板输送机全长完整轮廓曲线也“描绘”完成,IPC4通过以太网将更新后的刮板输送机轮廓曲线传输给PMC-R顶板支护系统和VShield液压支架可视化监控程序。同时,VShield接收到更新后的刮板输送机轮廓曲线也可以作为液压支架拉移的“目标位置曲线”,从而实现液压支架、刮板输送机的自动对准。

图7 VShield可视化监控界面

此外,利用液压支架端面对准系统可以完成工作面拉直、调面(甩头、甩尾)等特殊作业。例如,当工作面刮板输送机轮廓线不在一条直线上时,可以人为设定两端头进尺以达到拉直效果。

5 效果及建议

采煤工作面实行全面自动化生产后,将传统的操作人员转移到冲击危险区以外,有效隔离了冲击风险。澳思达煤矿B5工作面自2019年4月至6月均出现不同程度的面部冲击,通过采用全面自动化开采,有效规避了冲击事件可能对操作人员造成的伤害,有效隔离生产期间冲击危险,真正实现了采煤工作面无人则安,获得了新南威尔士州监管机构的高度认可。主要借鉴之处在于:

1) 合理确定自动化列装水平。自动化装备本身不具有学习能力,而自动化装备在地下复杂多变的开采环境中不可避免地需要人工干预,以确保现场施工质量或满足其他技术经济指标的要求,例如澳思达煤矿此前之所以没有实施全面自动化生产,主要考虑人工操控煤机可以更好地控制截割高度和免洗煤质量,以最大限度降低洗选成本。可见,自动化采掘设备的自动化列装水平在促进减员提效的同时,还需要结合矿井冲击地压风险程度、管控能力及实际技术经济指标审慎考虑关键岗位的自动化。

2) 严格控制设备启动权限。采用全面自动化开采且设置多个监控中心的时候,应当严格控制全面自动化生产系统的启停控制,建议设置唯一的开机权限,地面调度室及其他作业地点可以分设多个停机权限,以提高系统的整体本质安全性,消除误操作风险。

3) 合理选择操控中心位置。全面自动化生产是一项系统工程,涉及的设备、电液控系统及辅助工程较多,因此建议尽量将主控中心布置在井下采掘作业现场附近安全区域,这样的优势是可以更为直接地掌握作业现场的开采条件,出现故障时现场操作人员可以第一时间采取应急处理,简化通信沟通环节,实现直接、有效、精确的人工干预。

4) 开发基于工业环网的信号交换系统。澳思达煤矿全面自动化生产系统采用的PMCTM电液控制系统、COMPACT集中控制系统之间实现采煤机、液压支架等设备联动控制的信号传递全部基于现场接线总成和工业以太网进行有线传输,确保了生产信号采集、传递的连续性和稳定性。

5) 合理优化两巷二次支护设计。根据矿井岩层控制方案,采煤工作面两巷道二次支护主要采用锚杆和注浆锚索主动式支护形式,支护范围超前煤壁100 m。主动式的超前支护形式简化了辅助生产工序,为全面自动化快速推进提供了便利条件。