管道穿越用小型钻进顶管机制作及应用

徐敏

(中国石油天然气第七建设有限公司,山东 胶州266300)

1 顶管机制作的目的

天然气采气管道穿越道路一般采用非大开挖,顶管敷设技术(预先顶进钢制套管后采气管道穿越)。成品顶管钻进设备造价高,为降低成本现场制作,采用现场制备顶管设备的方法。

2 顶管机制作

2.1 顶管机形式

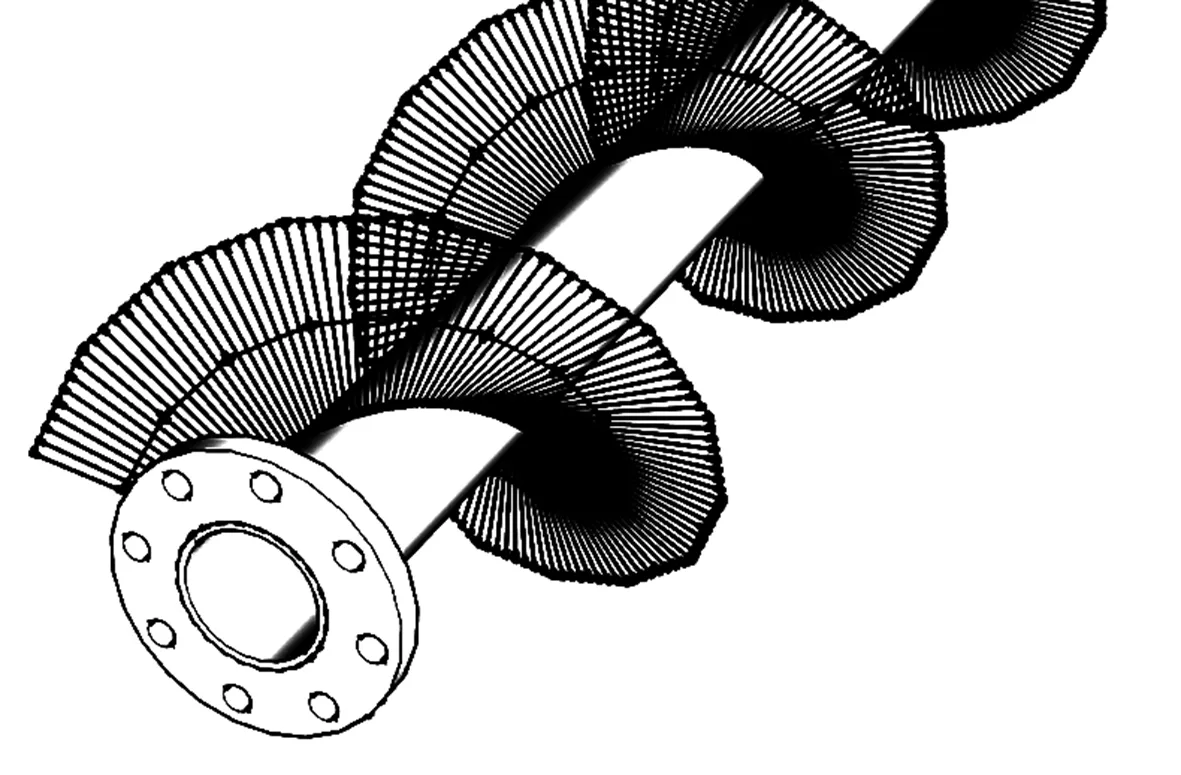

采用中心螺旋式小口径钻杆(直径范围:杆体直径114mm,螺旋叶片直径420mm)。驱动采用交流电机驱动,配变速箱(利旧现场已有齿轮减速箱),如图1所示。顶管设备采用大型工程机械进行顶管配合作业,如挖沟机、装载机、推土机等。

2.2 顶管机钻杆制作

图1顶管机形式图

钻杆连接杆:长度为2m/根,共8根钻杆,可根据道路宽度适当调整钻杆的长度,如图2所示。钻杆采用φ114mm×6mm碳钢管制作,每根杆件端部采用圆形钢板封堵(钢板厚度20mm,直径240mm),并均布配钻螺栓孔(螺栓孔数8个,螺栓孔中心距200mm,孔规格φ18mm)【1】,如图3所示。

首段钻杆:前端加设圆形钢板封堵,并制作简易钻头。如图4所示。

螺旋叶片:采用3mm厚Q235钢板制作,采用预应力缠绕焊接而成,叶片间距为250mm。钻杆杆件间连接采用端面法兰螺栓连接。

图2螺旋连接杆、钻杆示意图

图3钻杆连接法兰示意图

图4钻杆钻头示意图

2.3 顶管机驱动及减速机选取

顶管机螺旋钻进:采用卧式三相异步电动机,额定功率5.5kW,额定电压:380V,额定转速980r/min(利旧水泥搅拌机用电机)。

减速机选取成品齿轮减速箱(利旧水泥搅拌机用上料卷扬牵引转筒减速箱),减速比为20∶269。

2.4 顶管机钻杆与驱动及安装

电机与减速箱为利旧成品设备,不需重新装配安装,减速箱与钻杆间连接采用法兰螺栓连接。

电机与减速箱组成设备单体,在设备承座下制作钢结构底排子,使设备便于运输和现场顶管。

3 顶管机应用

3.1 顶管机适应范围

适用于不易大开挖的混凝土、沥青道路及车流量较大不允许阻碍交通的道路穿越项目。

适应于不易大开挖的穿越大型已建管道、线缆等项目。

钻进顶管设备最大穿越距离16m,顶管管道最大规格为DN450mm。

上述的穿越道路采用非开挖技术,不但减少路面开挖,以及后期道路修复,还可以降低施工费用及解决一些在重要路段不能开挖而影响施工的问题。

根据现场应用情况来看,顶管机只适应于硬度不高于石膏土类型的土质地质条件。

3.2 钻进顶管机操作规程

3.2.1 顶管机的安装

1)安装前,要全面检查钻杆、螺旋连接杆以及驱动机构是否安全可靠【2】。

2)安装时钻进工作面要平整、夯实,能够承载该机的平稳运行。

3)设备安装时,应在专人指挥下进行,先将钻杆、螺旋连接杆按照所有长度要求连接成整体,并传入套管内,最后钻杆与驱动机构连接。

4)所有连接点必须紧固,驱动机构与钻杆连接前应将电机的正反转与螺旋管保持一致。

5)联合作业的配套设备,布局合理,与本机所需发电机功率相匹配,保证机械和人身的安全。

6)必须配备熟悉顶管机管、用、养、修各个环节的专业技能人员,和经过培训合格的操作人员,以保证钻进的正常作业。

3.2.2 开机操作前的检查

1)检查:顶管机驱动机构润滑油量应充足,是否有卡涩现象,钻杆各连接螺栓应无松动。

2)电气系统:电线应无松,操作开关一通电后显示正常。3)确认顶管机最终安装状态,检查无误后,方可开动机器。通过调试达到设备开挖方向正确,再按程序投入作业。

3.2.3 顶管作业

1)编制作业计划安排,并对顶管切入点的正确性进行核对。

2)机组人员要高度集中精力从事操作,认真监视顶管机钻进状态,是否灵敏正常。

3)在过程中,应注意观察排土量,并及时清理。

4)顶管时,注意观察纠偏测量和配合的大型设备(如装载机、挖沟机等)工作状态,每隔一定时间应测量标高和中心线。发现偏差,除及时校正外,应每顶进1个行程正式测量校正1次。

5)作业完毕,按步骤拆解设备并对设备各部位进行检测保养。

3.3 操作安全注意事项

1)顶管工作坑采用机械开挖时,现场应有专人指挥,顶管钻进设备所处场地平整,顶管作业的全过程中需专人监护。

2)应根据地质和施工要求,穿越点设置边坡、顶撑或固壁支护等安全措施,并应随时检查,防止顶管段塌方。

3)顶入作业施工时,要根据出土量制定顶入长度,严禁强行顶进作业。

4)严禁非操作人员进行顶管作业,顶管时应停止钻进并由专人指挥。

5)吊装顶进钢套管时,应符合吊装作业安全规定,专人吊装、指挥。

6)顶进过程应缓慢进行,顶进过程钻杆应停止钻进,待顶管到位后,继续钻进。

4 结语

钻进顶管设备制作简单、操作方便、安全实用,适应满足采气管线预埋钢制套管的穿越施工;顶管设备现场制作,为项目节省购买设备成本。