轨道交通模块化装配式站台门技术

刘鑫美

(广州地铁设计研究院股份有限公司,广州510030)

1 传统站台门安装方式

站台门系统沿着站台边缘,一般以车站有效站台中心线往两边对称布置,其主要由门体、门机、电源与控制4部分组成。门体包括支撑结构、门槛、滑动门、固定门、应急门、端门等;门机主要包括电机、传动装置、传动介质等;电源主要包括驱动电源和控制电源;控制系统主要由中央接口盘(PSC)、站台门就地控制盘(PSL)、门控单元(DCU)以及通信介质及与其他专业间的接口等构成。其中,涉及在站台安装的主要包括门体、门机2部分。

站台门安装于车站公共区站台层,一般需待铺轨完成后方可开始安装,站台门的安装进场时间晚,工期紧张,施工中涉及土建、装修、轨道、结构等多个专业的配合【1】。

传统站台门安装方式主要以散件现场组装为主,以部件、零件、紧固件等为单元进行现场安装,工业化程度低、工序/零部件繁多、安装效率低、质量稳定性较差、产生建筑垃圾多,管理难度较大。一个标准6B车型车站(48个门单元),具备安装条件的前提下,一般需要40~50d安装工期。

2 模块化装配式站台门技术

2.1 装配式站台门关键技术

以广州地铁在建线路为例,介绍装配式站台门的关键技术。

2.1.1 模块的分隔设计

1)标准模块的确定

站台门在站台的布置主要根据车辆编组资料,目的是实现站台门的滑动门与车辆客室门一一对应,满足乘客上下车的功能需要。模块的分隔设计宜考虑国内轨道交通比较常见的车型尺寸,做到适应性强、通用性好,尽可能减少模块种类。针对不同的车辆编组尺寸,可采用标准模块+非标模块的方式去适应,以提高模块化站台门的市场适应性。

首先要确定标准模块的规格尺寸,以广州地铁为例,通过对车型关键尺寸数据的分析、梳理,按标准化、模块化的原则,可选用长度为4 560mm作为标准门单元模块。

2)典型线路的模块布置

以广州地铁1822号线为例,采用市域动车8节编组,首末编组3个客室门,中间编组均为4个客室门,单侧一共30个门单元,站台门总长约185m,按照模块化分隔原则,一侧站台门分隔为7种模块,合计63个模块单元。

广州地铁1822号线D型车站台门门单元模块布置说明见表1。

表1广州地铁1822号线D型车模块布置说明表

2.1.2 模块与模块之间的接口设计

1)立柱与立柱接口

采用模块化站台门,考虑到门体结构安全性,每个模块的两侧均要设置立柱,现场拼装时模块与模块之间必然存在2个立柱,2立柱之间除了模块本身需考虑设计及安装精度外,还要考虑该位置的收口问题。可采用2个立柱增设连接螺栓,并通过不锈钢外包板拉铆固定收口,公共区侧采用密封胶封堵的方案

2)盖板与盖板接口

根据不同车型,站台门一整侧的长度一般在70~190m,采用模块化站台门,需要考虑站台门前、后盖板(包括前固定盖板、前活动盖板、后固定盖板等)的接口处理,前盖板可采用的加内衬板+密封胶条进行封堵的方案,后盖板可以采用增加间隙填充板,用螺栓将填充板与左右盖板固定连接、密封的方案。

2.1.3 电气接口设计

站台门在顶箱内涉及的电气元器件主要包括DCU、电机、隔离开关(LCB)、门状态指示灯、行程开关、接线盒等,模块化站台门在电气设计上主要考虑:

1)每个模块内部接线线束应在模块内完成,对外接口尽量汇总在一个端子、一个出口;

2)2个模块之间采用对接、插接的方式连接,如采用航空插头、专用端子等。

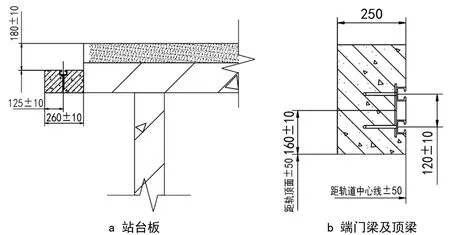

2.2 土建预留预埋设计

根据模块化站台门的结构特点,模块化站台门布局与原来传统拼装的站台门布局有差异,固定门、应急门的数量、立柱的数量、安装位置均发生了变化。模块化装配式站台门的土建预留预埋条件应适当调整,以适应安装需求。如传统的站台板安装槽深度150mm已经很难满足模块化站台门的安装要求,需要调整为180mm及以上;为了更好地适应模块化安装需求,顶梁及站台板可采用哈芬槽预埋方案,以适应不同车型编组的要求。站台板及端门梁、顶梁均采用哈芬槽预埋,通长布置,如图1所示。

图1站台板、端门梁及顶梁采用哈芬槽预埋示意图

2.3 道路运输及搬运设计

模块的道路运输及搬运设计由于各地交通状况、政策法规不尽相同,本文不做重点介绍,总体原则是满足当地法律法规,对发货点至工地的径路进行提前规划,充分考虑当地交通状况、现场条件,提前确定好包装尺寸及运输方式,必要时可与当地交通管理部门提前沟通。

2.4 模块现场工装设计

模块化装配式安装与以往传统站台门安装工艺有明显的区别,需要根据模块重量、大小、体积等特点,研发一套适合模块现场拼装的工装设备。该装备实现将运输在轨道车上的门单元模块吊装到站台边缘,并进行拼装。工装设计应具备使待安装的每个模块沿着X、Y、Z3轴方向移动的能力,并且对模块安装就位前提供支撑作用。

典型的工装设计中,工装设备主要由左右工装装置、轨道、电机和托盘等组成,左、右2台工装装置均配置电机,在电力驱动下能互相配合完成对模块单元的移动,2台工装装置也可根据需要集中控制或单独控制。左右工装装置均设有X、Y、Z方向的轨道,以实现对模块单元的X、Y和Z正反方向独立运动,直至移动到合适位置。

3 装配式站台门技术特点及优势

1)装配式站台门以模块为单元进行划分,各模块均在工厂进行测试封装,在现场将模块完成拼装,可以实现快速安装,大幅缩短施工周期。

2)由于各模块均在工厂进行测试封装,可充分利用工厂的技术、人员、工装设施等的优势,提高各模块的自身质量,最终提高站台门系统的安装质量和系统稳定性。

3)采用模块化装配式站台门,站台上无大件物料,仅有小件配件、连接件等物资,占用场地小,便于现场施工管理,在既有线改造、加装工程中优势更加明显。

4)模块化装配式站台门工业化程度高,降低现场施工安装难度,劳动力需求量小,节省人力成本。

5)模块化装配式站台门能充分适应未来装配式地铁车站的需要。

4 结语

模块化装配式技术为站台门设计、安装、质量、进度控制提供了一种新的思路,其具有安装时间快、质量稳定、占用场地少、绿色节能等特点。目前,模块化装配式站台门在韩国已有应用,但在国内仍处于起步阶段,应用过程中还有很多技术细节、流程、配套措施等需要完善、优化,需要在应用过程中发现问题、解决问题,可喜的是广州地铁1822号线已明确试点采用。随着装配式技术在建筑领域的不断渗透和深入发展,技术日趋成熟,地铁车站采用装配式实施方案是今后地铁车站设计施工的重要发展趋势,模块化装配式站台门也将迎来更大的发展。