Ω型凹槽微通道内的汽泡行为及流动沸腾特性

王迎慧, 张 亮

(江苏大学 能源与动力工程学院,江苏 镇江 212013)

近年来,伴随微机电系统技术的兴起及发展,微通道内的流动沸腾换热强化技术受到国内外学者的关注[1-3].其中,人工汽化核心与纳米流体及多孔涂层等方法相比,成本较低,但其强化沸腾换热作用同样有效[4].

在加热壁面开设各种形式的凹槽是常见的人工汽化核心技术.LI Y.F.等[5]通过试验研究得出,开设三角形凹槽的微通道可有效增大汽泡成核密度,降低起始沸腾时的壁面过热度,提高沸腾换热系数.DENG D.X.等[6]试验研究Ω型凹槽微通道内的流动沸腾特性,发现Ω型凹槽微通道不但可以增大沸腾换热系数,而且可以降低汽液两相流的流动阻力,缓解两相流动的不稳定性.KUO C.J.等[7]研究Ω型凹槽微通道内的流动沸腾时发现,Ω型凹槽微通道不仅能够显著促进汽泡成核,而且汽泡生长具有较好的重复性、均匀性,可以提高临界热流密度.

在平直微通道中发生的流动沸腾,往往由于拉长汽泡的快速膨胀导致回流,引起较大的压力/温度波动和流动不稳定,直接制约微通道换热的稳定性、可靠性.因此,其应用面临挑战.人工汽化核心(凹槽)可以有效缓解平直微通道内出现的此类问题.从现有的研究来看,加热壁面上的人工汽化核心(凹槽)对沸腾过程中汽泡的行为(汽泡成核、脱离及聚并等)有较大影响,具体地研究汽泡演变过程中呈现的差异,有助于阐释微通道流动沸腾换热的物理机制.但是,目前关于汽泡动态演变的文献报道相对较少.因此,笔者重点关注开设Ω型凹槽的微通道与平直微通道中的汽泡演变的差异,在此基础上,分析此差异与流动沸腾相关特性的具体关联.

1 微通道物理模型

1.1 几何模型

对三维微通道作二维简化处理.简化后的二维微通道如图1所示.微通道长L=15.0 mm,高W=0.2 mm,通道基底(铜)厚度为0.2 mm.微通道底部壁面等间距分布有30个相同尺寸的Ω型凹槽,相邻凹槽间间距为0.5 mm.D为凹槽内的圆形凹腔直径,H为颈部深度,s为颈部开口宽度,v为进口速度,qw为热流密度.

图1 Ω型凹槽微通道结构示意图

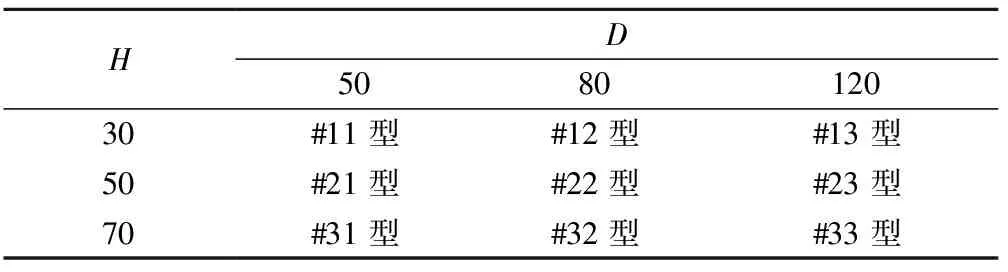

选取s=20 μm,探究不同凹腔直径D、凹槽深度H等凹槽结构差异引起的微通道内汽泡行为演变及流动沸腾特性的变化.Ω型凹槽微通道的相关型号设定如表1所示,常规平直微通道设为#0型.

表1 Ω型凹槽相关型号的结构与尺寸 μm

1.2 网格划分

在微尺度流动沸腾中,表面张力具有极其重要的影响,对于表面张力占主导作用的区域,四边形网格计算的收敛稳定性好于三角形网格.因此,主流区域采用结构化网格,微通道基底采用非结构化网格.对近壁区网格进行加密处理,由汽泡临界半径[8]确定最小网格尺寸为1×10-3mm.经网格无关性验证,网格总数约为1.5×105个,如图2所示.

图2 Ω型凹槽微通道网格划分示意图

1.3 参数设定

去离子水从微通道左侧流入,右侧流出(见图1),底面为加热壁面,设定微通道入口为速度入口,入口流速为0.2~1.0 m·s-1(雷诺数Re=133~665),水的入口过冷度为5 K.加热底面的热流密度qw=300 kW·m-2,上壁面绝热.出口为压力出口,回流温度为373.15 K,操作密度为0.554 2 kg·m-3.采用变时间步长进行迭代计算,最大时间步长不超过10-6s.

1.4 数学模型

由于Kn(Knudsen数)小于10-3,可视为连续流动,N-S方程适用.

在前期工作基础[9-10]上,本研究涉及的流动沸腾过程采用VOF(volume of fluid)模型描述,由于过程涉及相变,必须考虑汽液两相间的质量及能量传递,需要在VOF模型基础上引入自行编译的用户自定义函数(user-defined functions,UDF)文件,以便实时更新VOF模型中在质量、能量方程中相应的质量、能量源项.定义液相为主相,相应的控制方程如下:

(1)

(2)

·[μ(v+vT)]+ρg+Fvol,

(3)

(4)

式中:αl,αv为液相、汽相的体积分数;v为汽液两相的速度矢量;S为液相转移到汽相的质量源项;ρ1,ρv,ρ分别为液相密度、汽相密度和汽液两相平均密度;p为汽液两相共享的局部压力;g为重力加速度;Fvol为表面张力所产生的体积力;λ为汽液两相的平均导热系数;E为汽液两相流体的广义内能;T为汽液两相共用温度;Q为通过汽液界面的体积能量源项.

需要注意的是,涉及汽液两相的物理量(如T,E等)需按汽液两相体积份额取均值.质量源项S及能量源项Q分别为

(5)

Q=-hlvS,

(6)

式中:rv,r1分别为汽液两相质量传递强度因子;T1为液体的温度;Tsat为水的饱和温度;hlv为水的汽化潜热.

2 计算结果与分析

获取微通道内的汽泡行为演变过程,可以清楚地展现流动沸腾过程的具体细节,揭示流动沸腾换热的本质.以下通过数值模拟,研究微通道内汽泡成核生长、脱离及聚并实时变化.

2.1 汽泡成核及生长

沸腾发生时,汽化核心最初出现在加热壁面上.当Re=133,v=0.2 m·s-1时,#12型微通道(H=30 μm,D=80 μm)中距离入口2.0 mm处Ω型凹槽内汽泡成核及生长演变如图3所示,其中t为时间.

图3 #12型凹槽微通道内汽泡成核与生长(Re=133)

从图3可以看出:t=5.90 ms时,凹槽内形成汽泡胚核(见图3a),随后凹槽壁面处的微层液体受热汽化,胚核不断形成(见图3b);t=7.80 ms时,多个汽泡聚并成较大汽泡,进入凹槽颈部(见图3c);随着时间推移,t=8.30 ms时,升入凹槽颈部的汽泡横向发生受限,同时在垂直方向上发生拉伸变形.由于微通道壁面的亲水性,汽泡上、下两端呈现出凸球面形(如图3d箭头所示);t=9.30 ms时,汽泡持续上浮,顶端越出颈口,汽-液-固三相接触线[11]与凹槽颈部出口处边缘重合并暂时固定(见图3e),随着凹槽内不断有小汽泡成核生长、聚并,汽泡体积不断增大,并逐渐脱离凹槽(见图3f).

2.2 汽泡脱离

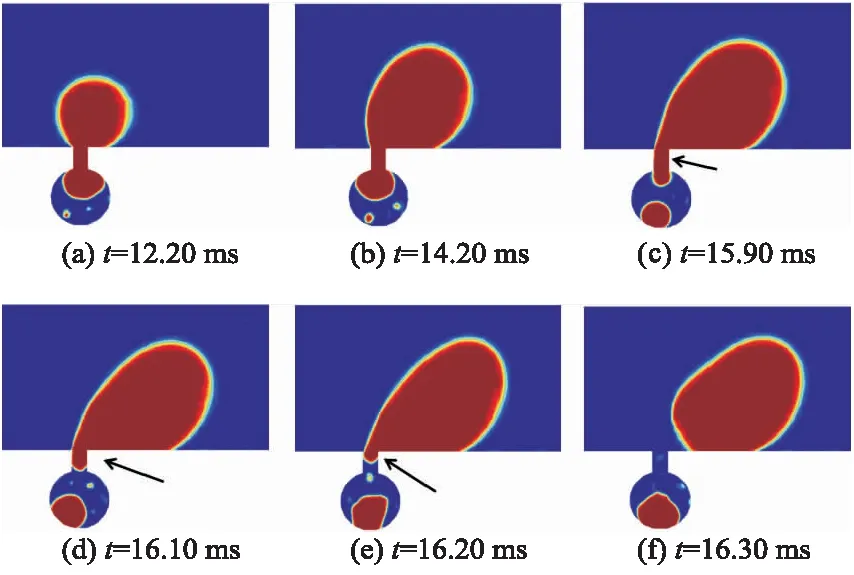

加热底面上的汽泡不断生长,会发生汽泡脱离凹槽的现象.汽泡脱离有2种方式:① 汽泡在浮力与曳力作用下的自然脱离,如图4所示;② 汽泡聚并后在凹槽剪切作用下的脱离,如图5所示.

图4 #12型凹槽微通道内汽泡自然脱离(Re=133)

图5 汽泡聚并后在凹槽拐角剪切作用下的脱离(Re=133)

随着图3f中的汽泡体积增大,汽泡进入脱离阶段,如图4所示.t=12.20 ms时,汽泡体积扩大(见图4a),在来流拖曳作用下开始朝下游方向发生变形.此时汽泡上游处接触角增大,下游处接触角减小,且凹槽内持续有小汽泡形成(见图4b).t=15.90 ms时,位于主通道内的汽泡部分继续变形,位于凹槽内的部分向上收缩,开始通过凹槽颈部(见图4c-e),直至t=16.30 ms时,汽泡完全脱离凹槽.液体重新注入凹槽,凹槽内新的汽泡继续成核、生长及脱离,新一轮循环开始.

如图5所示,#12型微通道内距入口1.8 mm附近的凹槽处,汽泡聚并后在凹槽剪切作用下发生脱离.由于均匀受热,每处凹槽均有汽泡生成.下游凹槽溢出的汽泡会与上游脱离的汽泡(见图5a箭头所示)发生聚并(见图5b,c),聚并后的汽泡向下游方向发生剧烈变形,在来流的拖曳下,汽泡逐渐脱离凹槽颈部壁面(见图5d箭头所示).随后,汽泡继续变形,中段截面不断收缩,在凹槽拐角剪切作用下发生断裂(见图5e箭头所示),最后,在凹槽内部形成残余汽泡(见图5f).

对比图5、图4中的汽泡脱离过程,从相似的汽泡溢出开始(见图5a,4b),到汽泡完全脱离(见图5f,4f),可以发现,图4,5中汽泡经历的脱离时间分别为2.10,1.38 ms.这表明,汽泡在聚并与凹槽拐角剪切的共同作用下,脱离周期缩短,汽泡脱离频率加快.值得一提的是,与文献[7]试验记录的汽泡形态相比,本研究的数值模拟所得汽泡形态基本与其一致,如图6所示.

图6 数值模拟结果与文献[7]试验记录的汽泡形态对比

2.3 汽泡聚并

微通道内发生的汽泡聚并不仅影响汽泡脱离,而且与通道内的汽液两相流型密切相关.以#33型微通道为例,如图7所示.t=29.69 ms时,受限汽泡流经左侧凹槽时,与其中溢出的汽泡发生聚并,并向下游滑移,当汽泡长度大于凹槽间距时,还与中间凹槽中溢出的汽泡聚并(见图7a).相邻凹槽间的汽泡发生聚并时(t=29.96 ms),由于汽泡变形及接触角的不同,聚并后汽泡裹挟有液体团,汽泡与通道加热底面存在液膜(见图7b箭头所示).在t=30.14 ms时,由于凹槽拐角的剪切作用,汽泡从左侧凹槽处脱离,脱离的汽泡继续向下游移动,并将与右侧凹槽处的汽泡发生聚并(见图7d).

图7 #33型凹槽微通道内相邻凹槽间的汽泡聚并(Re=133)

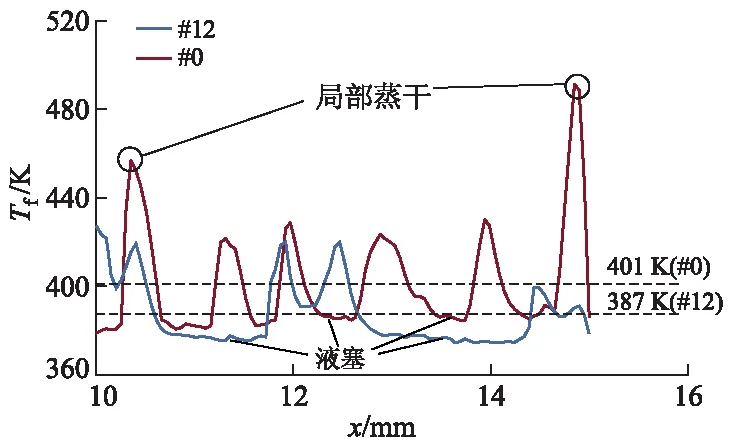

由于汽泡聚并既可以加快汽泡脱离,又决定汽液两相流型的转变,进而影响流动沸腾换热的稳定性、可靠性.对比#12型微通道与平直微通道#0出口段(距离入口x=10.0~15.0 mm处)的主流区温度Tf分布如图8所示.平直微通道出口段的整体温度高于#12型微通道,两者温度均值分别为401 K和387 K,最大值分别为491 K和427 K,液塞平均温度分别为382,375 K.T.G.KARAYIANNIS等[12]研究指出,主流区液体的高过热度是引起流动沸腾不稳定的一种诱因,易引发汽泡的剧烈生长,导致较大的压力及温度波动.

图8 #12型凹槽微通道与平直微通道出口段的主流区温度分布对比(Re=133,t=35.00 ms)

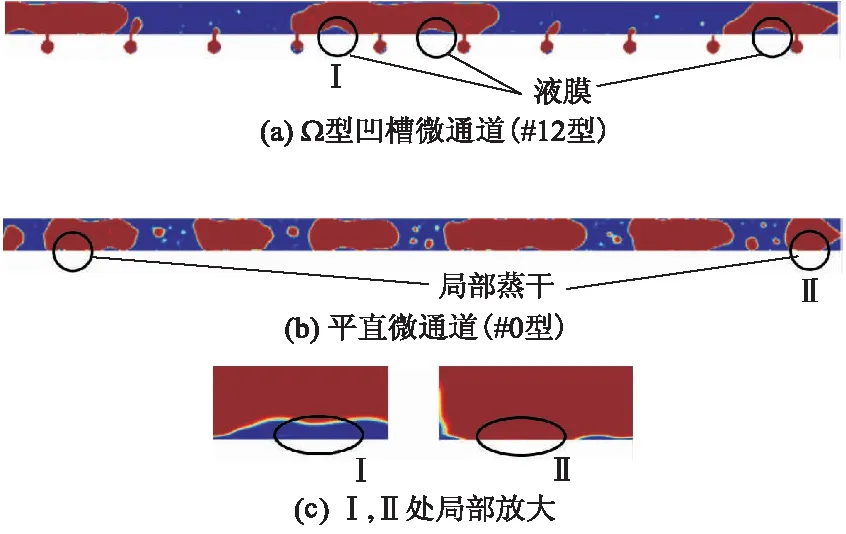

为分析图8中Ω型凹槽与平直微通道内主流区温度分布差异的原因,现给出同一时刻2种微通道内相应区域的汽液两相分布,如图9所示.可以发现,2种微通道内的汽泡均发生受限拉伸,局部呈现环状流特征.平直微通道出口段的拉伸汽泡数目较多,占据更多空间,部分区域中汽泡与底面间的液膜完全蒸干(见图9中的Ⅱ处).而#12型微通道中没有出现局部蒸干的现象,汽泡与底面间存在一定厚度的液体薄层(见图9中的Ⅰ处).此处液体薄层可以有效维持壁温,避免加热面温度陡升引起爆沸(换热恶化).由此表明,Ω型凹槽微通道可以降低主流区流体温度,改善底面换热状况,提高沸腾换热的稳定性、可靠性.

图9 Ω型凹槽微通道与平直微通道出口段的汽液两相分布对比(Re=133,t=35.00 ms)

2.4 流动沸腾换热相关特性(换热系数及压降)

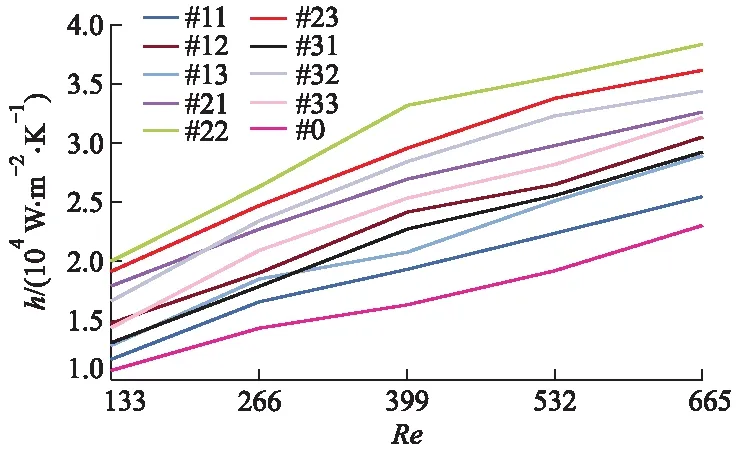

表1中各种不同结构的Ω型凹槽、平直微通道中沸腾换热系数h与Re数的变化关系如图10所示.各种Ω型凹槽微通道的沸腾换热系数均高于平直微通道.在各种Ω型凹槽微通道中,#22型凹槽微通道的换热系数最高,#11型最低.

图10 流动沸腾换热系数与Re的关系

#22型与#11型凹槽微通道出口段汽液两相分布对比如图11所示.图11可以较好地解释不同凹槽结构微通道换热系数的差异.由于#11型凹槽微通道的凹腔直径D较小,汽泡聚并时形成的液膜厚度较小(见图11b中箭头所示).而#22型微通道具有一定的凹槽深度H,从而汽泡成核得到促进.然而D过大会促进汽泡成核,颈部溢出汽泡体积增大,进而阻塞通道,减弱强化换热效果.过深的H则会阻碍凹槽内新鲜液体的注入,造成凹槽内蒸干,换热恶化.

图11 #22型与#11型凹槽微通道出口段汽液两相分布对比(Re=133,t=35.00 ms,距离入口10.0~15.0 mm)

压降Δp与Re的关系如图12所示,相对于平直微通道,Ω型凹槽微通道的压降均有所增大.#13,#23,#33型凹槽微通道的压降较高,#12,#22,#32型次之,#11,#21,#31型较低.分析认为,凹腔直径D比凹槽深度H对压降影响更大,且较大的凹腔直径下,颈部溢出汽泡体积更大,增加汽液两相流动的阻力.而当D较小时,H对于汽泡的大小影响有限,故对压降的影响较小.

图12 压降与Re的关系

3 结 论

1)Ω型凹槽微通道内的汽泡成核、脱离及聚并行为不同于平直微通道.汽泡成核于凹槽内,伴随泡核长大、聚并,之后溢出凹槽,与来流汽泡聚并形成较大汽泡,在浮力、曳力及凹槽拐角剪切的共同作用下脱离凹槽,汽泡频率加快.

2)Ω型凹槽微通道内主流区平均温度低于平直微通道,故提升了流动沸腾换热的稳定性;Ω型凹槽微通道内发生汽泡聚并时,汽泡与加热壁面之间维持有液体薄层,可以有效降低壁面过热度,保证沸腾换热的可靠性.

3)Ω型凹槽微通道的换热系数均高于平直微通道,不同结构的Ω凹槽,其强化传热效果有所不同.Ω型凹槽微通道内的压降均高于平直微通道,较大的凹腔直径会产生较高的压降.