煤粉细度对制粉系统干燥能力的影响分析

(浙江浙能技术研究院有限公司 浙江省火力发电高效节能与污染物控制技术研究重点实验室,杭州 311121)

0 引言

近年来国内煤炭市场价格持续上涨、煤电机组发电量逐年下降,各大发电厂为了降低煤炭采购成本,越来越多以烟煤为设计煤种的电站锅炉也开始掺烧价格相对较低的褐煤。

根据《电站磨煤机及制粉系统选型导则》推荐,以烟煤为设计煤种的大型燃煤锅炉基本选用中速磨煤机,在其选型时并没有充分考虑褐煤高水分的特点,因此大多存在干燥出力不足的问题。目前提升制粉系统干燥出力的工作主要集中在增加热一次风量、增加热一次风温度、降低磨煤机出口温度等方面,而煤粉含水率由于其取值的不确定性,导致其对制粉系统干燥能力的影响常常被忽视。

同时,褐煤在烟煤锅炉掺烧时提升煤粉细度的措施,更多考虑的是对燃烧方面的作用,很少注意到增大煤粉细度对提升制粉系统干燥出力也有重要作用。因此,研究褐煤的煤粉细度与煤粉含水率的关系有重要意义。

1 研究方法

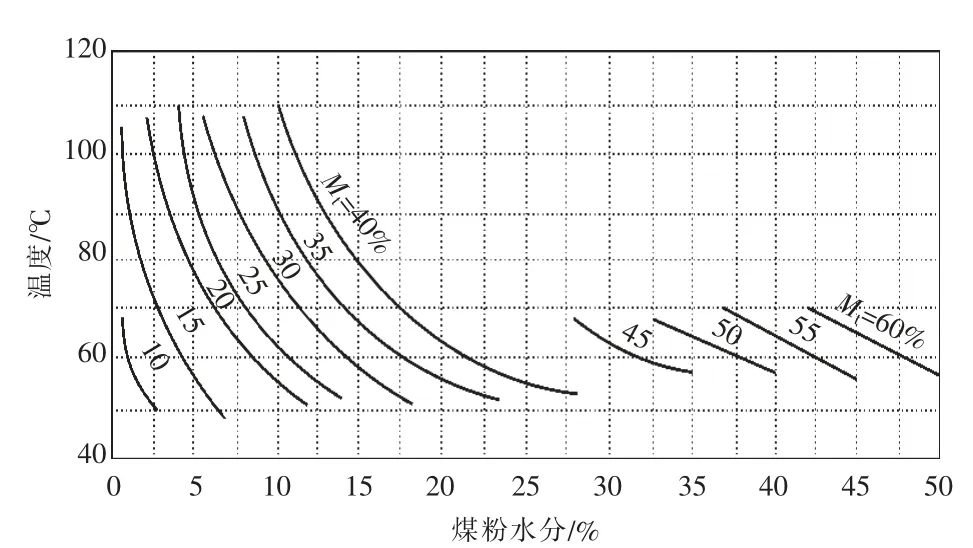

针对褐煤煤粉含水率的取值问题,国内外不同机构给出了不同的方法:我国制粉系统设计的推荐选取办法可参考DL/T 5145—2012《火力发电厂制粉系统设计计算技术规定》[1],其煤粉水分Mpc取(0.5~1.0)Mad或查相关曲线(图1);德国斯坦缪勒公司选取方法为Mpc≤Mad+4(Mar-Mad)/Mad,美国阿尔斯通公司取原煤水分一半,德国能源与工程技术公司提出根据对煤样试磨提供煤粉水分数据[2]。俄罗斯根据理论分析和综合工业试验给出了风扇磨煤机磨制褐煤煤粉水分的计算方法[2]:(t2为磨煤机出口介质温度),前苏联1958 年版标准算法[4]规定,褐煤的煤粉水分不应低于原煤空气干燥基Mad,但亦不应超过Mad+8%。

图1 磨制褐煤煤粉水分与原煤水分及磨煤机出口温度关系

上述计算标准或者曲线给出了不同的煤粉水分取值范围经验值、但是针对我国常用的中速磨煤机,除德国能源与工程技术公司外均没有考虑煤粉细度的影响关系,且该公司也没有给出具体的计算公式或图表。

有研究表明,磨煤机内原煤的干燥过程非常迅速,热一次风在进入磨煤机喷嘴环出口上方10~20 cm 处即降低到磨煤机本体温度,煤粉在磨煤机内完成换热的时间极短,通过微观方法难以预测煤粉含水率变化。同时,煤粉颗粒小、水汽吸附能力强,通过等速取样方法提取煤粉样进行水分分析存在误差较大、实时性差的缺点。

因此,采取磨煤机整体热平衡的方法计算煤粉含水率:HP 中速磨煤机研磨褐煤达到干燥出力上限时,稳定热一次风量、热一次风温度和磨煤机出口温度的条件下,通过降低动态分离器转速增加的干燥原煤的能力,反推出煤粉含水率。

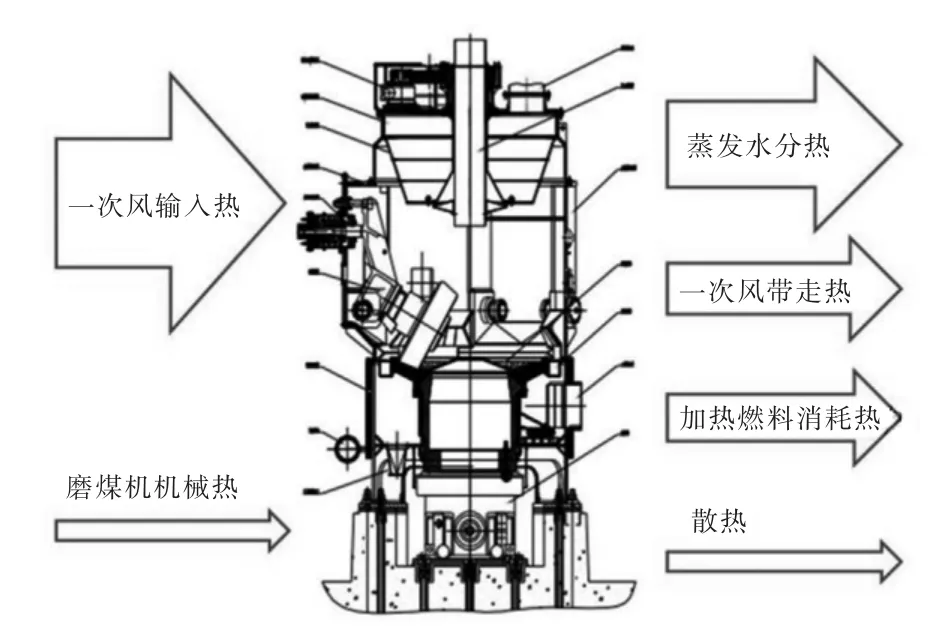

磨煤机整体热平衡关系见图2,输入总热量Qin(GJ·h-1)应当等于输出和消耗热Qout(GJ·h-1)。

图2 磨煤机系统热量及物料平衡关系

输入总热量Qin=Qag1+Qs+Qmac,其中Qag1(GJ·h-1)为一次风量带入热;Qs(GJ·h-1)为密封风带入热;Qmac(GJ·h-1)为磨煤机工作产生的机械热,Qmac按照《火力发电厂制粉系统设计计算技术规定》计算,本文HP 磨煤机的机械热转化系数取0.6,单位磨煤电耗按实测值换算。密封风量以2%计入一次风量中,并将Qs计入Qag,不再额外计算。

输出和消耗热Qout=Qev+Qag2+Qf+Q5,其中:

(1)Qev(GJ·h-1)为原煤蒸发水分热,为蒸发从煤中析出的水分以及加热到磨煤机出口温度的热量,可表示为:

式中:ΔM 为燃煤蒸发水量;cH2O为水蒸气平均定压比热容;t2为磨煤机出口温度;trc为燃料初始温度,本文取环境温度;M 为给煤量。

(2)Qag2(GJ·h-1)为一次风本身带走的热量。

(3)Qf(GJ·h-1)为加热燃料消耗的热量,包括加热煤粉及其残余水分从燃料初始温度到磨煤机出口温度的热量。

(4)Q5(GJ·h-1)为设备散热损失,由于试验选择极易磨的印尼褐煤,石子煤排放量极少、且不同工况间无偏差,额外损失按输入热取1%的固定值。

2 研究对象

2.1 设备概况

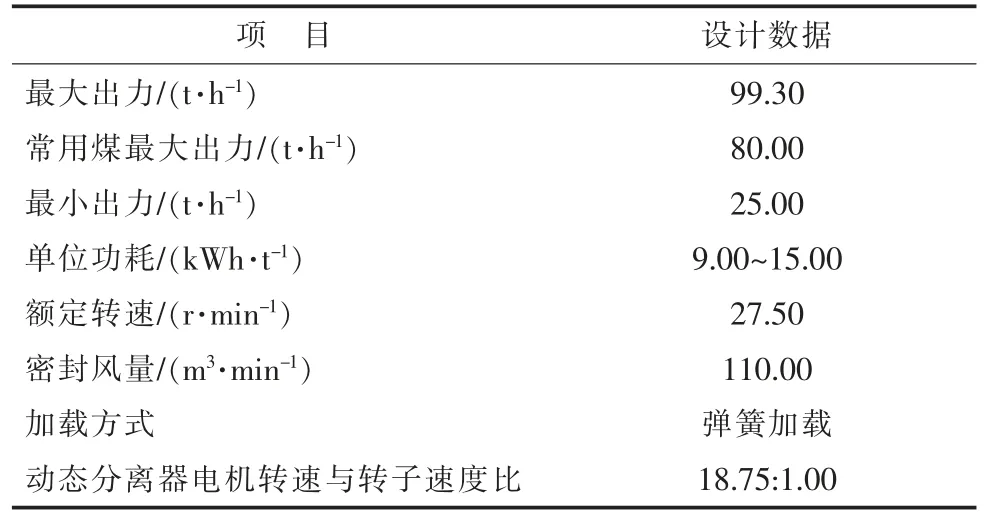

某发电厂锅炉型号为B&WB-3048/26.15-M,锅炉设计煤种为烟混煤,校核煤种为晋北烟煤,制粉系统为中速磨煤机配冷一次风机正压直吹式系统,采用6 台HP1163/Dyn 型中速磨煤机,并采用动态分离器调节煤粉细度,设计参数如表1所示。

表1 HP1163 磨煤机主要设计参数

2.2 试验煤种

该锅炉设计煤种为烟煤,煤种特性如表2 所示。全水分为14%,低位热值为22.5 MJ/kg;选择高水分的印尼褐煤开展试验,全水分39.4%、低位热值15.25 MJ/kg。

表2 设计煤种及试验煤种特性

3 试验结果

研磨印尼煤时,考虑到煤粉管水汽结露引起的煤粉结块,控制出口温度不低于58 ℃;同时增加风煤比到2.8 左右,给煤量达到约51 t/h,此时冷风已关闭、磨煤机入口温度达到300 ℃,达到干燥出力上限。通过冷、热风门自动撤出,达到稳定一次风量和出口温度的目的;手动控制给煤量,逐步降低动态分离器转速,各工况稳定运行30 min 后取值,得到1 组工况数据见表3。

由图3 可见,分离器电机转速从800 r/min降低到500 r/min,煤量大约可增加2.8 t/h;同时,磨煤机电流相应减小1.9 A,等效降低磨煤机电耗约10%,与分离器转速变低、磨煤机内煤粉存煤量减少相一致。

图3 给煤量与分离器电机转速关系

由于给煤量的控制不是随干燥出力增加而自动增加的,因此当分离器转速降低时,通过给煤量手动控制方式使得在部分阶段出现给煤量的阶跃,并给予系统足够的平衡时间。通过磨煤机整体热平衡分析法计算上述工况的各项输入、输出热量的大小,如表4 和图4 所示,首先可以明显发现各工况下磨煤机中蒸发原煤水分消耗热占比均在70%以上。

表3 不同试验工况下的数据

表4 煤粉含水率测算结果

图4 磨煤机系统出口输出热量携带比例

在工况1—10 的变化中,系统输入、输出热量在45.8~47.1 GJ/h 变化,除个别工况外,大部分工况热量波动幅度约2%;但是该系统的干燥能力给煤量从51 t/h 增加到54 t/h,增加比例约为6%,幅度远大于输入热量的变化。进一步分析各项输出热量可以发现,在10 个工况中,占比70%以上的蒸发水分热变化很小。从式(1)可见,当燃料温度和磨煤机出口温度保持不变时,由于原煤蒸发水分热Qev变化很小,单位质量下的燃煤蒸发水量与给煤量成反比。

如图5 所示,分离器转速从43 r/min 降低到27 r/min 后,煤粉颗粒变大。通过热平衡可以推算出煤粉含水率从19.97%增加到21.28%,这是导致干燥出力增加2.8 t/h 的内在因素。即煤粉颗粒变大导致煤粉含水率增加,相同输入热量下可以干燥更多的煤量。

图5 煤粉含水率与分离器转速关系

4 结论

(1)中速磨煤机研磨褐煤时,增加煤粉细度可增加煤粉含水率,减少水分从原煤中的析出量,从而增加干燥出力。现有的规范和方法中,煤粉含水率的取值均没有考虑煤粉细度的影响。

(2)HP1163 中速磨煤机磨制褐煤,分离器转速从43 r/min 降低至27 r/min 时,煤粉水分含水率增加1.3%,可增加干燥出力约5%~6%。

(3)中速磨煤机整体热平衡法是分析煤粉水分切实可靠、有助于分析制粉系统干燥出力的有效方法。

(4)中速磨煤机研磨褐煤,蒸发水分消耗热需要占比70%以上。