电磁辅助压电致动器设计开发与性能测试研究

魏小华, 郑凌晨,2

(1. 衢州职业技术学院 机电工程学院,浙江 衢州 324000;2. 浙江理工大学 机械与自动控制学院,浙江 杭州 310018)

1 引 言

在近代的精密科技中,压电技术和电磁技术常被使用于纳米级的高精度定位装置中,以达到驱动的目的。电磁式致动器出力大、速度快,且可驱动的位移量可达到毫米量级,远大于压电致动器;但使用时由于温度飘移的关系,使电流不易控制,而且位移分辨率比压电致动器低的多。压电技术相较于电磁技术,具有无电磁效应的优点,可以使用在对电磁波干扰敏感的医疗环境,且易于小型化,当尺寸较小时,其输出力与效率相对较高。

以压电技术构成的精密定位装置,一般是使用具有电容特性的压电元件来做为能量转换单元。当此电容器被施以电压,进行充电和放电时,会产生变形,且施加于压电元件的电压量与压电元件所产生的变形量几乎形成正比关系,利用压电元件所产生的变形量约可达到其长度的1‰。经过巧妙设计后的压电致动器可达到数微米的行程长度,这种同时具有高刚性与纳米尺度特性的压电致动器[1],对于纳米级需求的近代精密工程而言是非常必要的工具,在许多实际应用中期望致动器具备更长的驱动行程。

Bonard J M等[2]设计出一种新型致动器,用来协助扫描式电子显微镜(SEM)的样本定位,压电元件负责致动器的位移,其步进分辨率可达 7.0 μm,速度最高为1.16 mm/s;但由于线圈产生的磁场会干扰SEM的电子束产生偏移,从而影响分辨率。Wu Y等[3]研发出一种3个自由度的致动器,该致动器的步进位移分辨率可达0.44 μm,角度分辨率约为1.3×10-6rad。Nakajima M等[4]利用挠性件设计出的致动器,使用一个压电元件可达到3个自由度的位移,该设计减轻了致动器的重量,X方向的分辨率约为11.6 μm。Chen C等[5]使用6个压电元件、3个线圈,设计出Stewart平台,它具有6个自由度的致动器,在XYθ方向最高分辨率可达0.2 μm,0.2 μm,1.0×10-5rad;此设计缺点为结构复杂、使用多个压电元件,不利于控制。黄然[6]制作了预加载压电悬臂梁致动器的试验样机,并搭建测试系统实现预紧量的精确控制,以悬臂梁导引可动件产生直线位移,此致动器全行程为0.17 mm,分辨率达10 μm,出力最大可达20 mN。焦振瑞[7]针对精密机械以及精密加工等领域需要纳米级的定位精度,开发出由3组2自由度高精度测量模组组成的6自由度压电微动平台。

通过结构和磁回路设计,利用摩擦力来控制致动器的位移方向及位移量,称为尺蠖式位移致动器。以尺蠖式致动原理设计的致动器,结合多个致动组件,使致动器具有平移、旋转多自由度且全行程理论上可达到无限长,但多个致动组件也会造成不易控制以及体积的增加。在位移分辨率方面,基于电磁辅助压电致动器具有明显的优势,最高位移分辨率约为1.7 μm。由于尺蠖式致动器的出力大小取决于线圈吸附于磁性材料上所产生的摩擦力大小;而本研究所设计的致动器则是直接以线圈产生的电磁力来驱动可动件,故在相同的电磁力作用下可以产生较大的推力。此外,由于动、静摩擦力能够迅速地转换,使得该致动器较线圈致动器具有更大的夹持力并且能够快速地静止下来。因此,设计开发了一种电磁辅助压电致动器,融合电磁式与压电式这两种致动器的优点,使得该致动器具有出力大、速度快、分辨率高及毫米级的可驱动位移量。该致动器以电磁线圈产生的电磁力来驱动可动件,搭配压电元件的使用,利用动摩擦与静摩擦力间的转换以及改变线圈电流方向,完成长行程、往复运动的要求,适用于高精度定位。

2 致动器原理

2.1 致动器设计

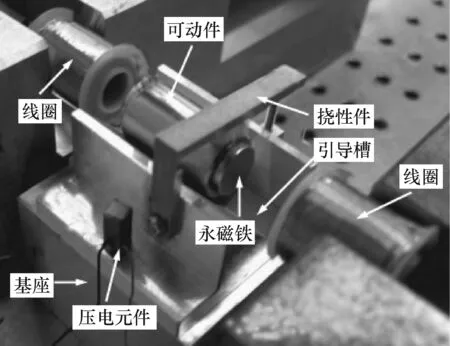

电磁辅助压电致动器结构包含一个可动件(钢柱)、2个线圈、安装在可动件两端的永磁铁、压电元件及用来调整预压的挠性件,以及一个“V”形凹槽的基座,该基座作为钢柱的引导槽,使可动件做往复运动。此外,为避免钢柱在活动时发生旋转而影响到致动器的精度,将钢柱设计成类似半圆形的圆柱。致动器整体结构如图1所示。

图1 致动器结构图Fig.1 Structure of the actuator

压电元件安装在基座的侧边,将压电元件通以弦波形式的电压信号,使压电元件产生伸长及缩短的往复运动,并将能量传递给基座。随着弦波频率增大,当频率达到系统的共振频率时,钢柱与基座间会发生相对滑动的趋势,此时钢柱与基座间的接触摩擦力即由最大静摩擦力转变为动摩擦力。若将线圈通以电流而产生磁力,且线圈与永久磁铁间的吸力及推力大于钢柱与基座间的动摩擦力时,则钢柱与基座也会发生相对滑动。

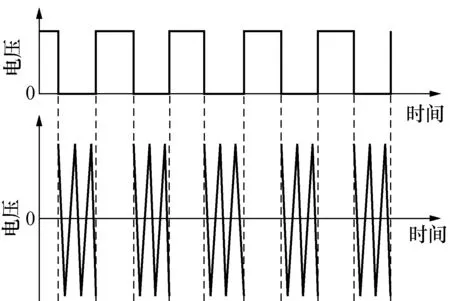

基于上述原理,首先通过调整线圈的电流大小,使线圈与永磁铁间的推力及吸力大小介于钢柱与基座接触面上最大静摩擦力与动摩擦力之间,并利用开关电路(如图2)控制压电元件的震动来切换接触面的状态,达到开关的效果,此时得到的弦波信号为非连续的信号如图3所示。当开关为开时,电压信号为弦波信号,则钢柱与基座间的摩擦力为动摩擦力,此时可动件产生与推力及吸力方向平行的位移;当开关为关时,电压信号为直流,则钢柱与基座间的摩擦力为静摩擦力,此时可动件的摩擦阻力等于线圈所产生的推力及吸力,因而不会发生运动。

图2 开关电路控制图Fig.2 Control diagram of switching circuit

图3 非连续电压信号示意图Fig.3 Non-continuous voltage signal schematic drawing

2.2 系统设计

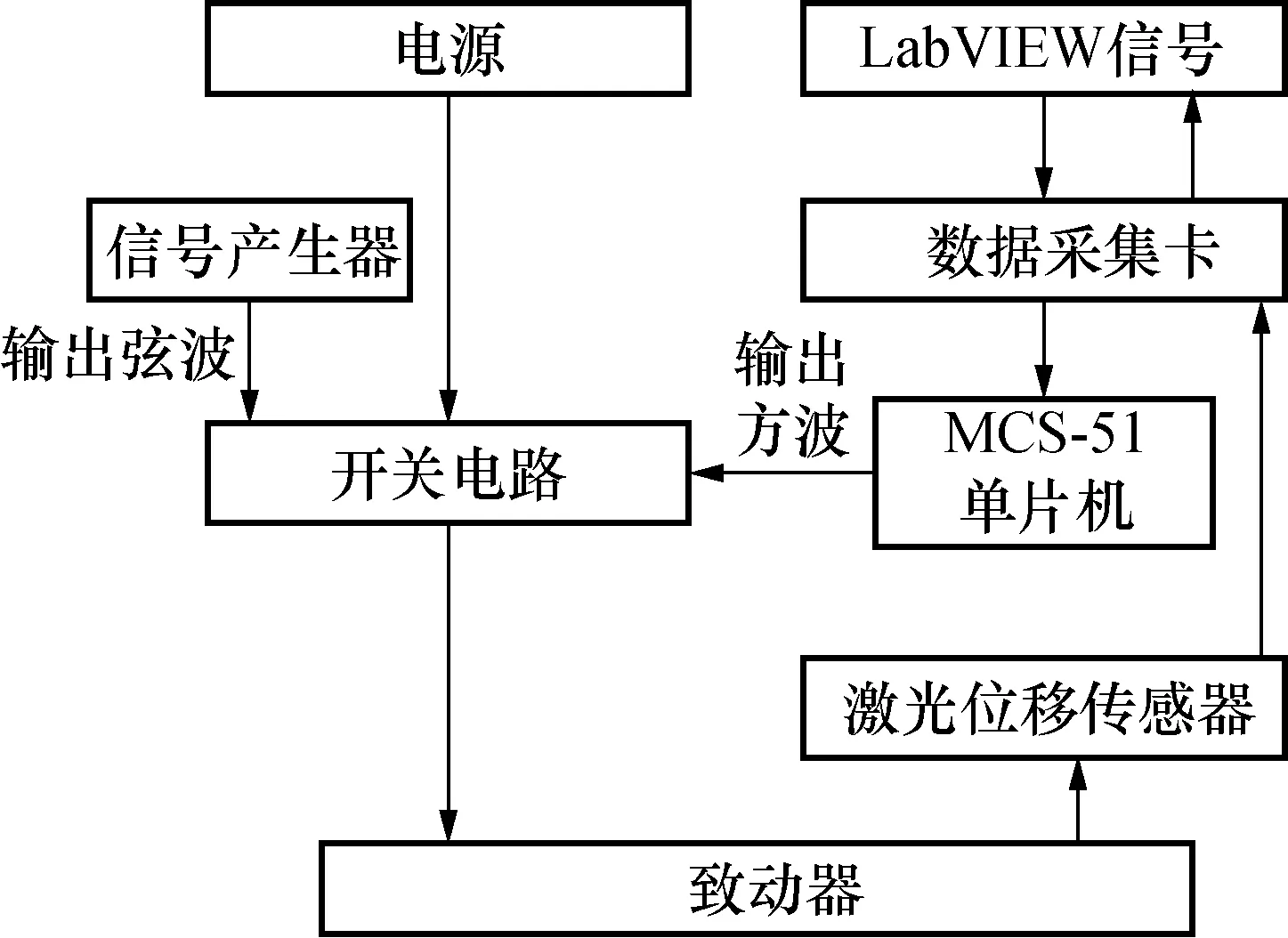

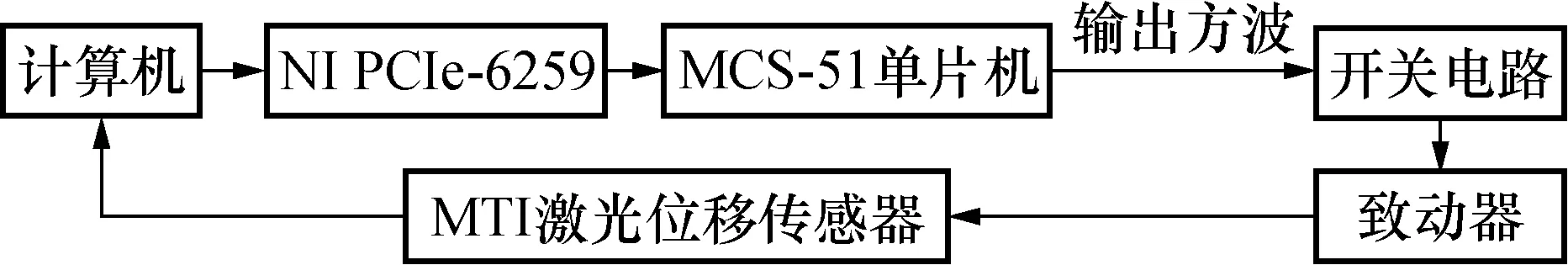

由LabVIEW发出信号,经由PCIe-6259数据采集卡输入MCS-51单片机,使MCS-51输出相对应的方波信号来控制开关电路,利用激光位移传感器来测量致动器的位移量,并将测量到的位移信号转换为电压信号回传到计算机中,并记录测量数据。实验测量流程如图4所示。

图4 实验测量流程图Fig.4 Flow chart of experimental measurement

2.2.1 数据采集

数据采集(DAQ)是使用计算机测量如电压、电流、温度、压力或声音等模拟信号,再将此模拟信号执行量化与编码转化成数字信号,此动作称为A/D转换,再由计算机读入做进一步的分析。一般为了使模拟信号能够精确地还原,就必须尽可能地提高取样率。实验所使用的数据采集设备为NI公司生产的M系列多功能数据采集卡PCIe-6259,此卡包括NI-STC2系统控制器、NI-PGIA2放大器及NI-Mcal校准技术,在高速取样率下仍能保持较好的稳定性,拥有相当优异的数据采集能力。

2.2.2 激光位移传感器

实验所使用的位移传感器为非接触式的激光位移传感器即MTI激光位移传感器(DTS-025-10),响应频率高达20 kHz,线性度约为±0.03%,分辨率高达0.038 μm,对被测表面没有要求。此传感器的特点为高传输速度、高精度并且不受测量物体表面不平整影响,采用三角测量技术来进行位移、距离、振动及厚度检测。

3 实验分析

通过如下实验来测试所设计的电磁辅助压电致动器的特性:调整输入方波的频率和脉冲宽度测试、速度测试、定位控制测试、共振频率测试及拉力测试。实验中所需调整的参数为方波的频率以及方波低电位宽度,2种工作模式如表1所示。

表1 两种工作模式Tab.1 Two working modes

首先利用LabVIEW结合MCS-51发出方波信号到开关电路中,再由开关电路送出的非连续电压信号来控制致动器的位移,接着利用激光位移传感器测量致动器的位移量,并将位移信号回传到计算机中。测试流程如图5所示。

图5 测试流程图Fig.5 Flow chart of test

3.1 调整输入方波的频率、脉冲宽度测试

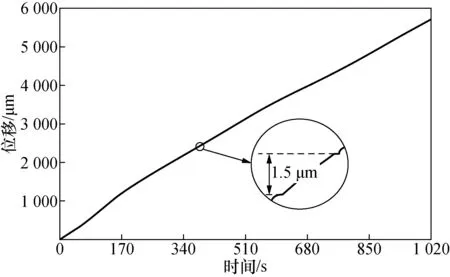

由MCS-51输入一方波信号控制开关电路,使致动器达到步进的效果。实验中通入两线圈内的电流设置为0.5 A,调整方波脉冲宽度为500 μs、方波频率为3.32 Hz(高分辨率步进),实验数据及圆圈处的局部放大如图6所示。当方波为低电位时,开关电路输出为弦波信号,致动器开始产生位移;而方波为高电位时,开关电路输出转为直流信号,由于惯性作用致使致动器持续动作一段距离后才静止下来。通过实验结果分析可知,此模式下致动器步进分辨率约为1.5 μm。

图6 实验数据及局部放大图(方波频率3.32 Hz、脉冲宽度500 μs)Fig.6 Experimental data and local amplification (square wave frequency 3.22 Hz, pulse width 500 μs)

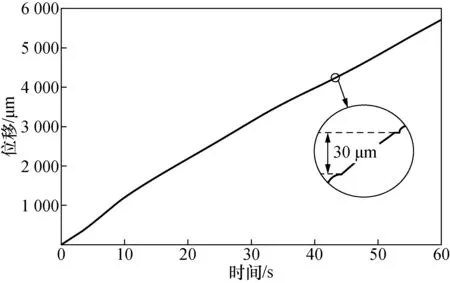

将线圈内电流设置为0.5 A,MCS-51输出方波频率调整为3.22 Hz、方波脉冲宽度为10 000 μs(快速步进),此模式下开关电路输出为弦波信号的时间加长,致动器单步的位移量也会随之增加,实验数据及圆圈处的局部放大如图7所示。当方波为低电位时,开关电路输出为弦波信号,致动器开始产生位移;而方波为高电位,开关电路输出转为直流信号时,由于惯性作用致动器会持续动作一段距离后才静止下来。通过实验分析可知,此模式下致动器步进分辨率约为30 μm。

图7 实验数据及局部放大图(方波频率3.22 Hz、脉冲宽度10 000 μs)Fig.7 Experimental data and local amplification (square wave frequency 3.22 Hz, pulse width 10 000 μs)

当提高方波频率至10 Hz、方波脉冲宽度为 33 000 μs 时,所得的实验数据经过局部放大后如图8所示。对照方波信号图,当方波为低电位、开关电路输出为弦波信号时,致动器产生明显的位移;方波转为高电位、开关电路输出转为直流信号时,致动器按预期目标静止下来。此现象不受控制,故在选择方波频率以及方波脉冲宽度时,必需避免超过临界值而产生不可控制的现象。

图8 局部放大图(方波频率10Hz、脉冲宽度33 000 μs)Fig.8 Local amplification (square wave frequency 10 Hz, pulse width 33 000 μs)

3.2 速度测试

实验设定致动器初始位置于0 mm处,启动致动器后,由MTI激光位移传感器测量致动器位移量并将数据传回到计算机中,再将时间间隔50 s内所测量到的位移量换算为致动器位移速度。通过分析实验结果可知,当致动器工作在快速步进模式时,致动器拥有较高的位移速度118.55 μm/s;工作在高分辨率步进模式时,致动器位移速度为5.58 μm/s。

3.3 定位控制测试

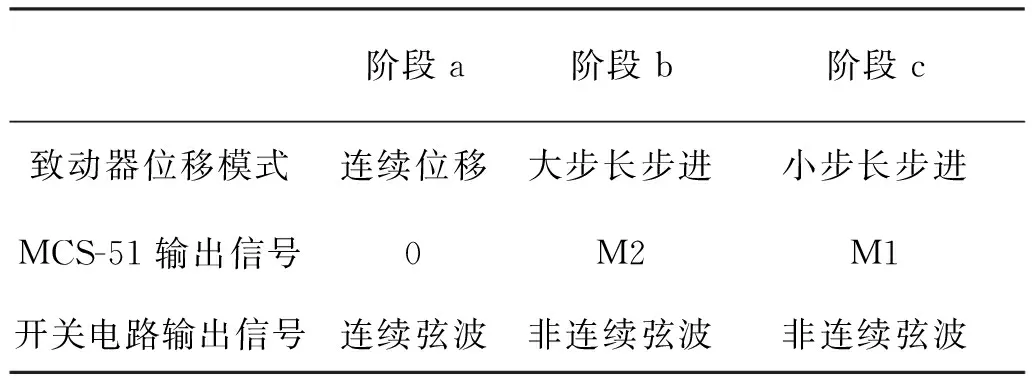

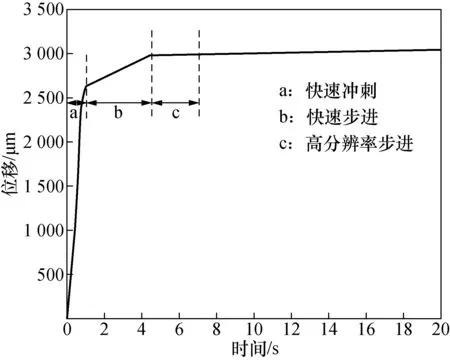

为测试致动器的定位性能,将致动器初始位置从0 μm处移动到3 000 μm处,致动器在完成定位的过程被设计为3个阶段,如表2所示。

表2 定位的过程设计Tab.2 Process design of positioning

阶段a(快速冲刺)致动器位于2 300 μm之前,此时控制MCS-51输出为0,使开关电路的输出为连续弦波信号,致动器在这个过程以连续位移的方式运行。当致动器到达2 300 μm位置时进入阶段b(快速步进),MCS-51输出为M2信号,此过程致动器由连续位移转换为以大步长步进的方式前进。致动器到达2 850 μm位置时,MCS-51输出为M1信号,致动器在阶段c(高分辨率步进)由大步长转换为小步长模式前进到达预设的目标。

此外,当致动器到达预设目标时,以两种不同的方法来控制致动器定位在3 000 μm处:方法1为固定MCS-51输出M1的方波,控制线圈内电流方向使致动器在目标点处徘徊,如图9所示;方法2为固定MCS-51输出-5 V的直流信号,系统不产生共振,线圈内电流值为0,此时致动器在目标点处静止,如图10所示。

图9 方法1定位实验Fig.9 Location experiment of the first method

图10 方法2定位实验Fig.10 Location experiment of the second method

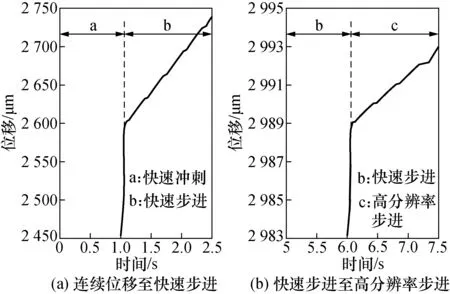

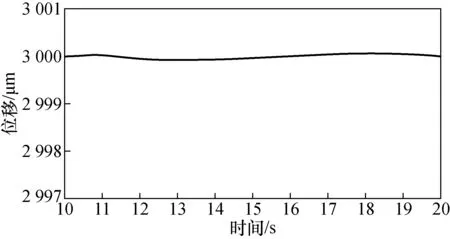

由图9可发现,以方法1定位上升时间约为5.7 s。图11为方法1位移模式转换的放大图,当MCS-51输出由0转换为M2时,在惯性作用下,致动器会滑行一段距离至2 600 μm才以大步长的模式步进前进,如图11(a)所示;当MCS-51输出由M2转换为M1时,同样在惯性作用下,致动器在到达 2 990 μm 时会滑行一段距离到2 993 μm才以小步长的模式前进到预设的目标,如图11(b)所示。图12为方法1定位实验稳定后曲线,致动器在 3 000 μm 处徘徊,此时分辨率约为0.84 μm。

图11 方法1模式转换Fig.11 Pattern transformation of the first method

图12 方法1定位实验稳定后曲线Fig.12 Steady state curve of location experiment of the first method

由方法2定位实验(图10)得知,方法2定位上升时间约为4.3 s。图13为方法2位移模式转换的放大图,当MCS-51输出由0转换为M2时,由于惯性的作用,致动器会滑行一段距离至2 810 μm才以大步长的模式步进前进,如图13(a)所示;当MCS-51输出由M2转换为M1时,同样由于惯性作用,致动器在到达2 965 μm时会滑行一段距离到2 978 μm才以小步长的模式前进到设定的目标,如图13(b)所示。

图13 方法2模式转换Fig.13 Pattern transformation of the second method

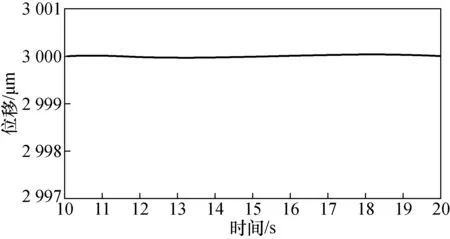

图14为方法2定位实验稳定后曲线图,致动器到达(3 000±1)μm时静止下来,由于所使用的激光位移传感器输出的位移信号包含背景噪声[8,9],故所得的实验数据在达到稳定时并非固定在 3 000 μm 处。经数据分析可知背景噪声值约为 0.2 μm,背景噪声消除后,致动器位移曲线如图15所示。

图14 方法2定位实验稳定后曲线Fig.14 Steady state curve of location experiment of the second method

图15 除去背景噪声后的致动器位移曲线Fig.15 The actuator displacement curve after removing background noise of laser displacement sensor

3.4 共振频率测试

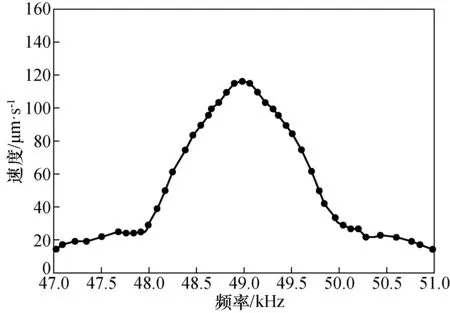

压电元件的信号频率会影响到致动器的位移速度,当频率接近系统固有频率时,整个系统发生共振[10,11],致动器的移动速度会达到最大值,因此为使致动器拥有较高的移动速度,必须获取该系统的共振频率。实验预设MCS-51输出为M2的方波,再将输入开关电路的弦波信号由47 kHz逐渐增加至51 kHz,利用激光位移传感器测量致动器位移量,最终获得移动速度。共振曲线如图16所示,该致动器的共振频率约为49 kHz,在此频率下工作时,接触面上静摩擦力与动摩擦力[12]的转换最为显著。因此,在测量致动器速度及出力大小等特性时,信号频率都应固定在49 kHz处。

图16 共振曲线Fig.16 Resonance curve

3.5 拉力测试

致动器通过线拉动一固定住的悬臂梁使其产生挠曲,再由激光位移传感器测量悬臂梁的变形量。经实验分析可知,在高分辨率步进模式下,致动器的拉力值约为12.8 mN;而在快速步进模式下,致动器的拉力值约为16.5 mN。

4 结 论

基于动、静摩擦力间的转换,本文开发出一种单自由度的电磁辅助压电致动器,运用高精度的测量、数据采集设备,通过实验成功测试了它的工作性能。根据实验测量的结果,该致动器具备10 mm的长行程(MTI传感器DTS-025-10最大量程)及微米级的步进分辨率。在快速步进模式下,致动器步进分辨率为30 μm,速度达118.55 μm/s;在高分辨率步进模式下,致动器步进分辨率为1.5 μm,速度达 5.58 μm/s,兼具运动精准度与稳定性。