电解槽氧化铝大堆料自动检测处理系统的设计

戴宝红 张宝业

(中国铝业青海分公司电解厂, 青海 大通 810108)

0 前言

电解槽阳极效应是指阳极和电解质之间电流的传输受到抑制而产生的阻塞现象[1]。阳极效应的产生有利也有弊,有利的是阳极效应可融化槽底沉淀,使碳渣分离;不利的是槽电压升高、能耗增加,影响系列供电平稳,增加职工劳动强度[2]。显然,阳极效应的发生弊大于利,因此,在铝电解生产中,应尽可能减少电解槽阳极效应的发生[3]。从铝冶炼生产实践经验来看,电解槽阳极效应的发生通常与电解质缺乏氧化铝有密切的关系。一般发生阳极效应时,必须及时向电解槽补充适当的氧化铝,同时检查各下料点是否正常,如果不正常须及时处理,防止下一个阳极效应的发生。从日常操作经验来看,电解槽氧化铝供应的异常不仅与电解槽打壳下料系统有关,如打壳气缸不动作、打壳无力、锤头过小、下料器故障等;也与电解槽技术条件有一定的关系,如槽温低、电解质水平低等[4]。因此,电解槽氧化铝供料是否正常是电解槽发生阳极效应的主要因素之一,需要人工经常巡视检查电解槽打壳下料系统。

电解槽上部结构设有自动点式打壳下料系统负责电解槽日常氧化铝的供料工作,一般每台电解槽设有4~6个打壳下料点,正常状态下电解槽的打壳下料均由槽控机控制。当槽控机发出指令,对应某点的打壳气缸先动作打开下料点火眼,延时4~5 s后,该点处的下料气缸工作将一定量的氧化铝下到打开的火眼中,确保氧化铝进入电解质溶液中,如此周而复始,经历120 s左右完成一个打壳下料周期(电解槽过欠量、氧化铝浓度不同周期也不相同),保证电解槽电解质中Al2O3的浓度控制在2%~3%[5],获得最高的电流效率。但是当打壳气缸打壳无力、电解质和铝液水平较低及槽温偏低时,会导致打壳下料处火眼封死,造成定量供应的氧化铝无法进入电解槽,在火眼周围形成氧化铝堆料(简称大堆料),造成电解槽氧化铝浓度发生变化,从而诱发阳极效应。

大堆料是电解槽供料异常的最常见表现之一,也是电解槽操作人员日常巡检内容,一旦发现电解槽某下料点出现大堆料现象,必须及时进行处理保证氧化铝能够及时进入电解槽,确保氧化铝浓度保持在合理的范围之内,防止阳极效应的发生。处理大堆料时,首先关闭该点打壳下料系统,用拔铲拔取火眼周围氧化铝积料(防止氧化铝过多进入形成沉淀),反复手动操作打壳电磁阀打壳、用长镐钎捅开火眼或将打壳气缸将锤头压在壳面上用力捶打打壳锤杆,利用锤杆左右摆动打开火眼。大堆料的形成不仅影响电解槽氧化铝的正常供应,而且在处理过程中强行敲打打壳气缸锤杆等操作,容易造成打壳气缸密封的损坏,增加跑冒滴漏和维修成本;另外,在大堆料处理过程拔出的氧化铝虽然作为保温料被利用,但也在一定程度上增加了电解槽氧化铝物料的消耗,增加生产成本;最根本的是,如果堆料处理不及时导致电解槽阳极效应,会增加电解槽能耗、影响系列供电平稳、增加人工劳动强度等,是铝电解生产中要极力避免亟待解决的问题。因此,本文介绍了一种新型电解槽氧化铝大堆料自动检测处理系统的设计思路及实施情况,以减少阳极效应的发生,进而降低电解槽能耗和工人劳动强度。

1 大堆料自动检测处理系统的设计思路及主要电气线路工作原理

1.1 设计思路

在电解槽氧化铝大堆料处理过程中,如果将打壳锤杆、电解质、槽壳看作某一导电回路,当打壳火眼开孔正常,锤杆、锤头与电解质接触时,锤杆与电解槽槽壳形成“回路”,即导电状态;相反,如果因大堆料锤头无法进入电解槽电解质中,则锤杆与电解槽槽壳无法形成“回路”,即断电状态。因此可以通过打壳锤杆与槽壳之间是否形成“回路”来判断打壳点是否有堆料产生,从而控制电解槽气控柜电磁阀自动打壳处理。基于上述思考,我们设计一套由检测电路、隔离电路(信号放大)、PLC、人机界面、输出执行等五部分组成的电解槽大堆料智能检测处理系统,来实现打壳点氧化铝堆料的自动检测、自动打壳处理、自动报警等功能,消除电解槽打壳下料系统大堆料现象,从而达到控制阳极效应的目的。电解槽氧化铝大堆料自动检测处理系统如图1所示。

1-打壳锤头; 2-锤杆绝缘; 3-打壳锤杆; 4-气缸; 5-检测线路; 6-隔离电路; 7-PLC; 8-人机界面; 9-二位四通电磁阀图1 电解槽氧化铝大堆料自动检测处理系统

1.2 主要电气线路工作原理

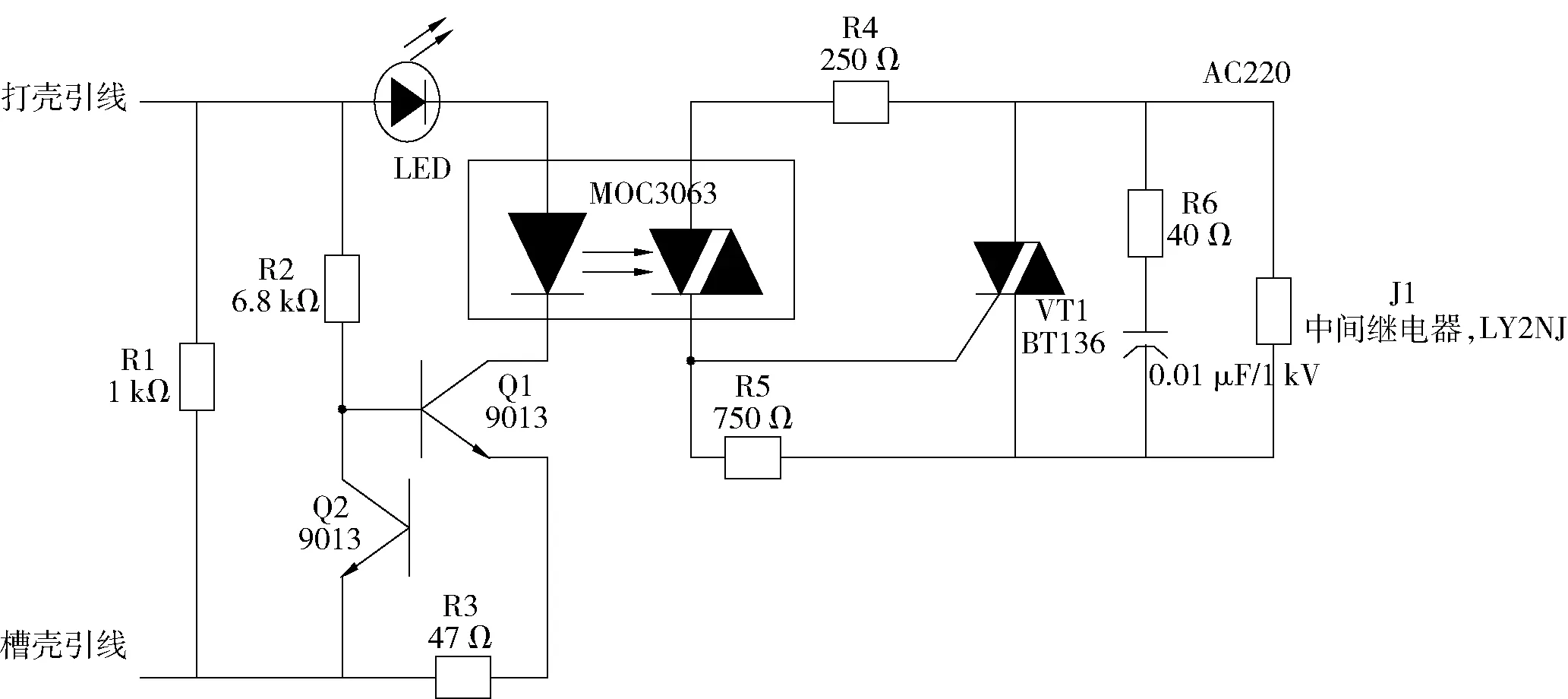

1.2.1 堆料检测电路

检测电路由电阻、光电耦合器、可控硅等电子原件组成。第一点打壳检测线路如图2所示,其它三点相同。检测点用1×2.5 m2耐高温电缆从打壳锤杆及槽壳引出。当打壳下料正常,打壳锤头进入电解质液体中时形成导电回路时,由Q2、R2、R3组成的恒流源输入电路处于导通状态,电耦合MOC3063发光二极管导通LED灯亮,光电耦合输出端VT1可控硅被触发导通,接通交流继电器J1(LY2NJ)。

图2 堆料第一点打壳检测线路工作原理

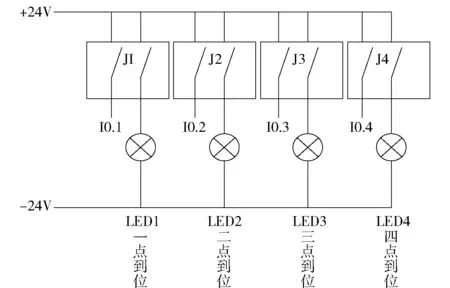

1.2.2 放大隔离电路

放大隔离电路由中间继电器电子元件组成,负责将检测电路的信号进行隔离放大。工作原理如图3所示:当检测线路中的交流继电器J1接通后,放大管理电路中相应的J1由交流信号接通,此时一路常开触电将直流24 V电源接通控制人机界面面板LED1指示灯亮,另一路进入PLC输入端。

图3 放大隔离电路工作原理

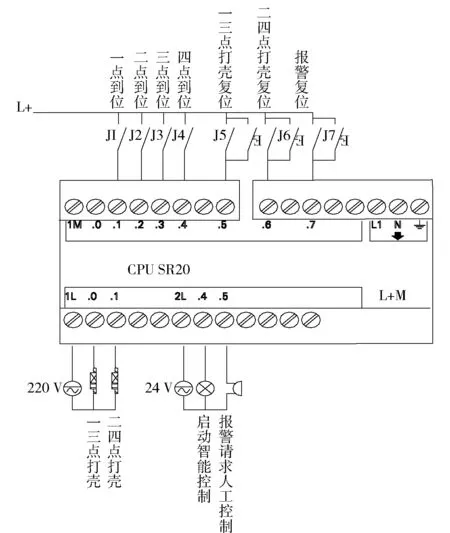

1.2.3 PLC

PLC选用西门子S7- 200,对放大隔离电路出来的信号进行编程控制,接线图如图4所示。电解气控柜电磁阀控制优先由槽控机控制,一旦隔离电路发出大堆料信号,则转换为PLC控制,按照事先编号的堆料清除程序,控制气控柜电磁阀进行动作,实现自动清理。

图4 PLC接线图

1.2.4 人机界面

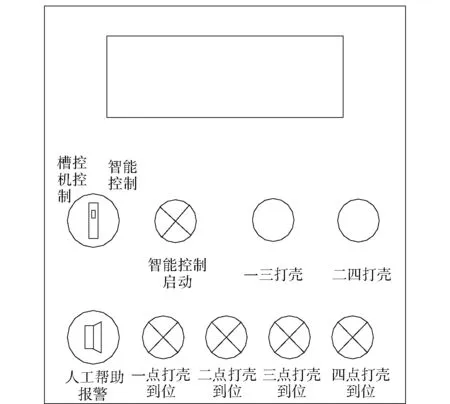

人机界面(图5)由触摸屏、控制旋转按钮、信号指示灯、复位按钮、报警器等电气元件组成,触摸屏可修改PLC内部控制参数,如打壳间隔时间、打壳次数、记录时间等。

图5 人机界面

1.2.5 输出执行

电解槽气控柜内原有的DFL24- 12二位四通电磁阀在接到PLC发出的指令后,将控制电解槽气控柜的打壳电磁阀进行打壳作业,实现自动打壳处理。

2 大堆料自动检测处理系统方案的实施及效果

2.1 方案的实施

根据设计思路,将检查线路、隔离电路、PLC、人机界面等组装成控制柜安装在电解槽烟道端。

1)在柜体安装前,先根据电解槽打壳实际操作设计自动检测处理系统流程图(图6):当选择开关选择到智能模式时,电解槽正常状态打壳时将触发相应的传感器,相应打壳到位指示灯将会闪亮;当传感器检测到有堆料现象时,将自动启动堆料清除程序,自动堆料清除程序默认为每次连续打壳5次间隔时间为20秒、共打壳30次(打壳时间间隔及次数可在线修改);若因打壳无力、壳面硬等原因,30次后若还没有清除堆料,将触发报警请求人工帮助,由人工辅助及时清理。

图6 电解槽氧化铝大堆料自动检测处理系统控制流程

2)根据这个流程图将编制好的PLC控制程序输入到PLC中。

3)柜体安装到位后将控制柜输入部分从打壳锤杆和槽壳接入,输出部分与电解槽现有气控柜电磁阀连接,最后接通控制柜220 V电源,将智能打壳控制柜面板按钮切换到智能模式,智能打壳进入自动检测处理工作状态。控制柜面板显示打壳状态是否到位,并通过触摸屏检查打壳记录和修改参数。

2.2 方案的实施效果

通过在一台电解槽长达3个多月的运行检验,该系统运行效果良好,基本实现了氧化铝堆料的检测与处理,与原来的人工巡视检查处理大堆料相比具有以下优点:

1)可实现大堆料的自动检测,无需职工巡视检查大堆料;

2)可实现大堆料的自动打壳处理,减少职工处理堆料劳动强度;

3)在设定参数内无法清理的可实现报警,提醒职工注意及时发现并消除堆料。

在经济效益方面,该系统的电解槽氧化铝堆料的检测率达到100%、堆料清除率达95%。其控制装置中电子传感器与PLC程序自主研发设计,单台槽检测系统检测电路、隔离电路、PLC、人机界面等全部自行制作成本在2 000元左右。对安装运行一个月的电解槽大堆料自动检查处理系统参数进行统计,该槽有效疏通次数为1 215次,按每次打壳30次计算,则处理大堆料40次,即有效减少大堆料阳极效应40次,按效应电压30~40 V、设定电压4 V、电流205 kA、效应持续时间3 min计算,同时电价按省内优惠电价0.32元/kWh计算,则该台槽每月节约因大堆料产生阳极效应的电耗成本为:(30-4)×205×3/60×40×0.32=3 411.2元,项目经济效益显著。

3 结束语

阳极效应的控制是电解生产过程中的一个难题,效应的产生原因很多,如电解槽技术条件、供料的稳定性、大堆料等,经生产部QC活动小组统计,在电解槽阳极效应产生的因素中,技术条件因素约占54%,堆料因素约占38%。虽然大堆料占阳极效应产生因素的第二位,但基于电解槽技术条件控制是一个长期、复杂的工艺过程,而大堆料的处理相对简单有效,因此通过大堆料的自动检测和处理减少阳极效应次数是一个优先选择的方案。氧化铝大堆料自动检测处理系统的研发与实施将有效减少电解槽阳极效应次数,对降低铝电解生产电耗和降低职工劳动强度方面有很大的意义,有较强的推广应用价值。另外该检测处理系统自动控制部分也可与现有槽控机对接,只要扩展现有槽控机的功能,可组合为含氧化铝大堆料检测的新型槽控机在铝电解行业推广使用,衍生一种新型槽控机,有助于槽控机产品的开发。