单桶九隔舱桶式基础构件预制模板设计与施工

方利鹤,曹永勇,韩 迅

(1.连云港港30万吨级航道建设指挥部,江苏 连云港 222000;2.上海市市政工程建设发展有限公司,上海 200025;3.南京水利科学研究院,江苏 南京 210024)

引 言

随着经济全球化发展日趋紧密,港口码头建设逐渐向深水化和前海化发展。防波堤将海洋和港区隔离,起到防御波浪侵袭、保障港区水域平稳、防止港池淤积的作用。防波堤主要包括斜坡堤和直立堤两类,在深水区域采用直立堤可大大节省工程建设投资[1]。根据连云港港徐圩港区总体设计布置,近口门段防波堤深入前海。工程区域水下地形平坦,地面高程约为-5.0 m;海床为淤泥质,冲淤形态已经趋于平衡,水下土层从上到下主要由淤泥、黏性土、砂性土组成[2]。上层淤泥厚度从6.1 m到 17.8 m不等,平均厚度约10.2 m,具有高纵深、高流动性、高塑性和高含水量等特性,常用的抛石筑堤方案和工程投资巨大,也不宜采取沉箱筑基方案。

针对这一地形地质条件,在该堤段建设中首次使用了预制单桶九隔舱新型无底有盖桶式构件的直立防波堤施工技艺[3]。这一新型桶式基础针对淤泥质地基特征和防波堤的稳固要求[4],采用大体积分段式薄壁设计:下层阔口桶体(下桶)通过负压沉入淤泥,和内外的淤泥在水压力土压力下形成防波堤的基床,具有竖向和水平的承载力和稳定性[5];上层双柱桶体(上桶)在浇筑铺盖顶板后继续接高后作为防波堤岸。构件在预制场完成施工后,运输到前海完成堤基安装。

2 构件的结构型式及预制模板设计

2.1 桶式基础构件的结构型式

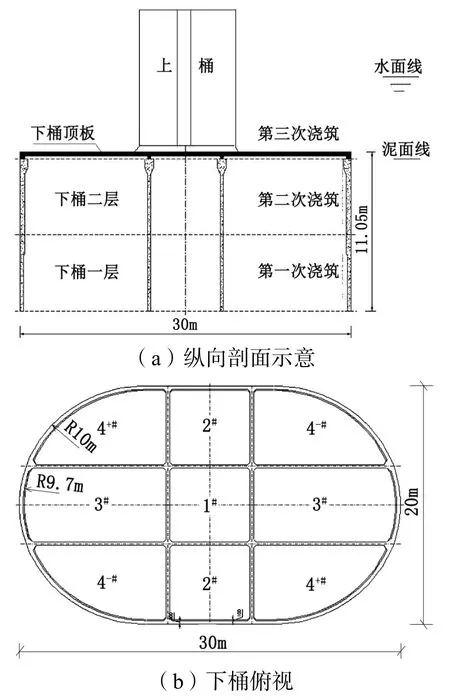

单桶九隔舱预制桶式基础构件分为上桶挡浪部分和下桶基床部分,整体剖面结构如图1(a)所示。上桶由两个圆筒相接并整体浇筑组成,和下桶在交界处由趾板连接。下桶平面布局是两个半圆弧段和一组矩形对边组成的长圆环形,无底有盖。

构件在安装钢模板后形成的空间内浇筑成型,通过布置模板后浇筑出两道横板和两道纵板将下桶划分成9个隔舱。如图1(b)所示,为下桶在盖板浇筑前的俯视图,并在顶部沿短轴方向设肋梁。根据堤段所在位置淤泥质的厚度,下桶采取不同的设计高度[6]。

图1 单桶构件剖面

本堤段分为6种高度,高度分别为8.55 m、9.05 m、9.55 m、10.05 m、10.55 m、11.05 m。不同高度对应不同的桶体模板设计和浇筑方案,由应力计算确定,一般分三层浇筑:两层桶舱主体和一层顶板,两层浇筑后预留对拉螺栓和上桶相连,这里以11.05 m为例研究桶式基础构件的预制施工技术。

2.2 构件预制模板

模板是预制混凝土构件成型的临时结构,包括面板、槽钢和桁架等,模板选型、布置和应力强度对预制构件的振捣支撑、位置、形状和尺寸等结构因素有控制作用,进而影响构件的质量和应用效果。桶式基础构件的特殊之处在于其在近海海底受力稳定的结构特点和需满足运输安装要求,因此模板结构的设计和荷载计算非常重要,需根据安装和成型构件时的荷载对设计的模板结构做应力应变计算。设计计算内容包括模板面板强度与刚度、槽钢肋强度与刚度和桁架刚度,其中桁架结构刚度根据结构力学公式计算[7];在进行模板面板强度计算时,荷载组合包括来自混凝土的静态侧压力和混凝土布料时的倾倒荷载,计算得到的面板应力和挠度均应小于许可值。

3 预制模板施工工艺

3.1 作业准备

主要包括人员技术、工艺方面的内业准备和场地及工具材料方面的外业准备。

3.2 底模布置和安装

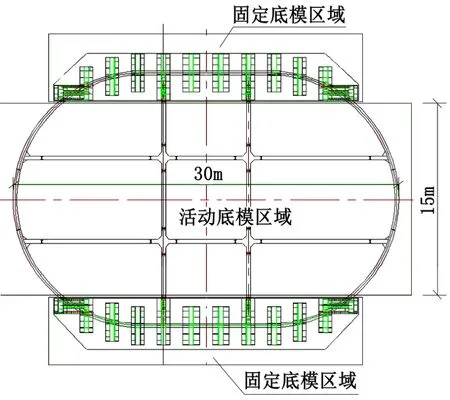

根据结构和运输要求,模板安装分为底模安装、下桶内外模安装和上桶内外模安装三步骤。底模采用活动底模与固定底模相结合的方式,如图2所示。

图2 底模布置

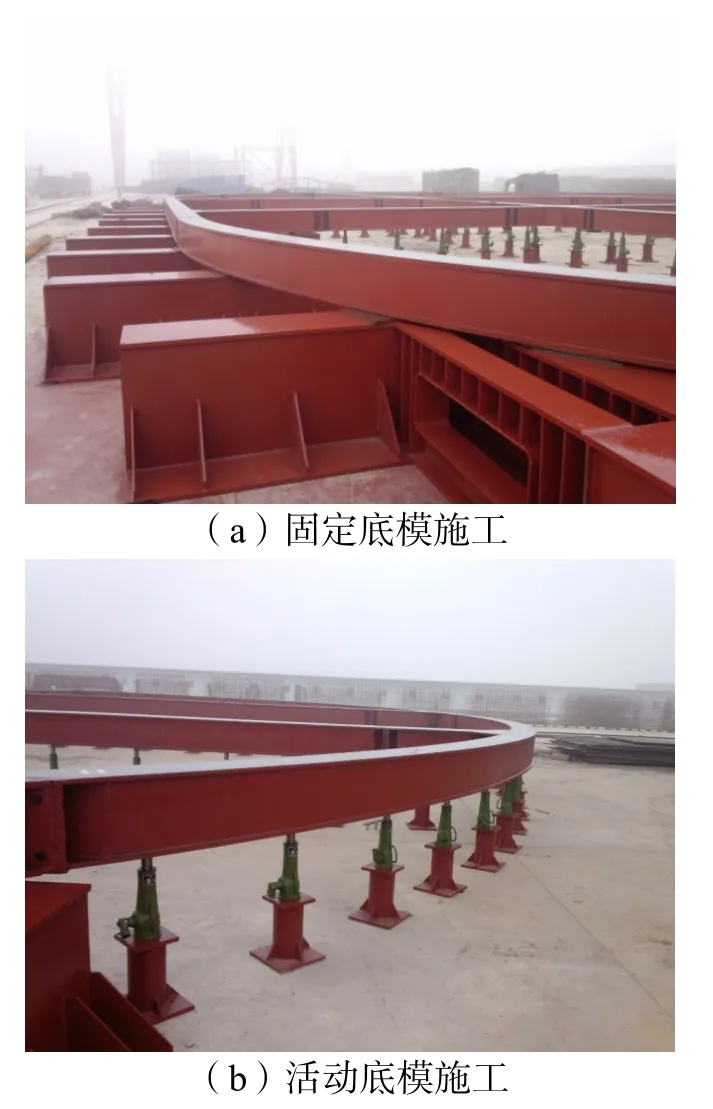

底模板沿桶体宽度方向分为三块,两侧部分用固定支撑的钢底模,中间隔舱部分及相连的圆弧段采用活动钢底模,如图3所示,其下每1 m间距安放20 t承压千斤顶,便于钢底模卸落和拆除。

图3 底模施工

3.3 下桶模板组装与浇筑

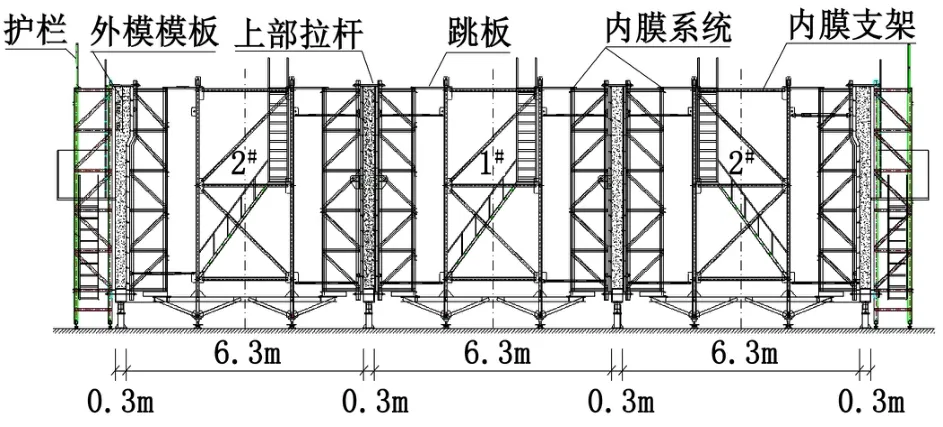

构件下桶分三层组装和浇筑:桶体内外模板分两层安装和浇筑,下桶顶板即第3层模板用预制的盖板单独吊装,在打毛后继续浇筑形成顶板。下桶从下到上一二层内外模板均采用桁架式定型钢结构模板[8]。

桁架采用上弦 10#下弦 8#槽钢腹杆组焊而成,局部受力节点位置加强,为墙包底工艺型式。模板板面用6 mm厚钢板,为86系列,模板标准长度按3 m设计,用横肋竖桁架加固,横肋为8#槽钢,桁架为组焊件(主立杆为双10#槽钢)。为保证构件质量,模板与桁架分开运输,配发连接件,现场连接后焊接加固。桁架横连及斜连槽钢也在现场焊接加固,并在桁架上下对拉位置做加强措施。

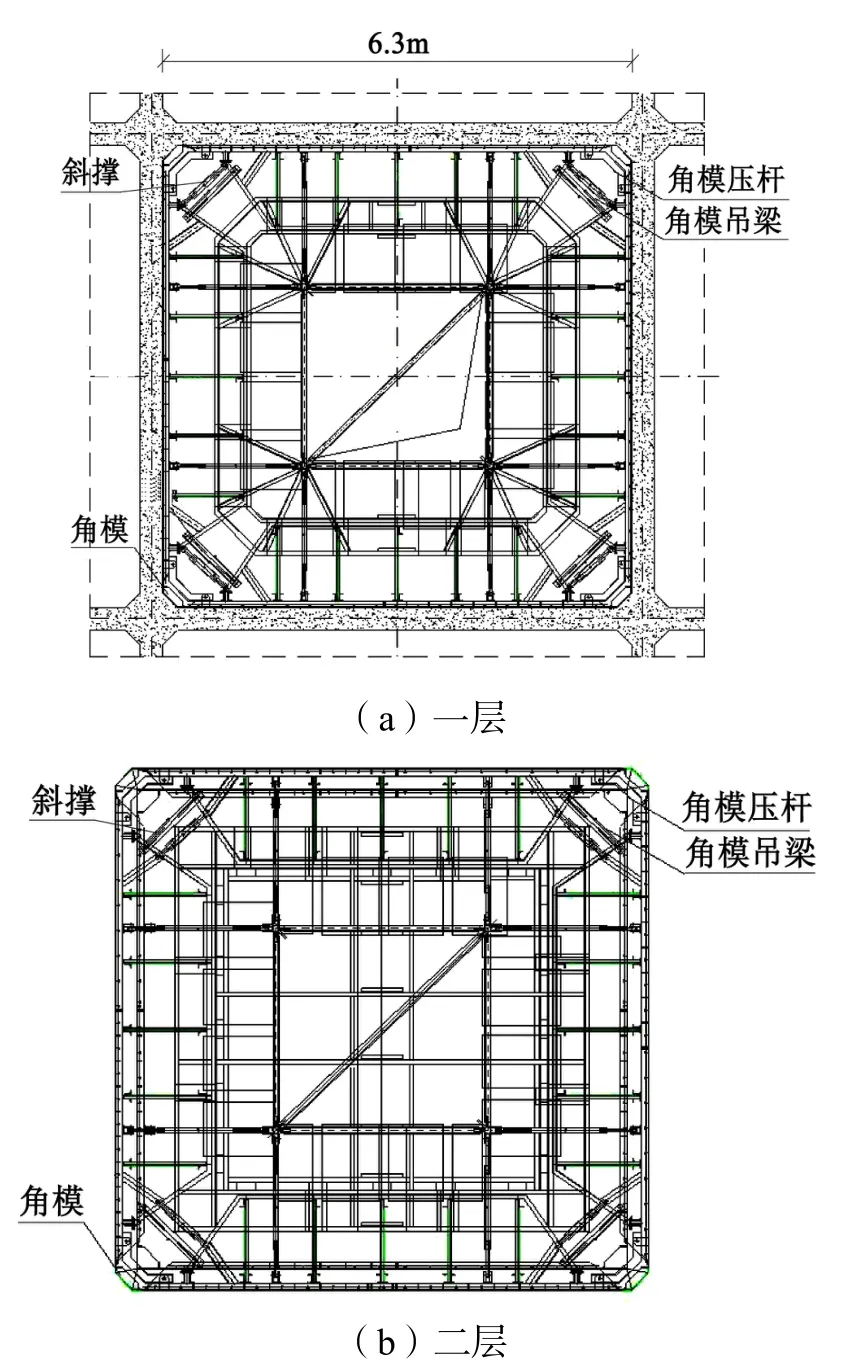

外模由6片2类钢模拼接组成,分别为4片1/4圆弧段和2片直线段。圆弧段按1/4圆吊装,直线段模板整体吊装。下桶一层内、外模板及二层内、外模顶部采用体外对拉形式加固,一层外模顶部下反250 mm处设置埋件用于二层外模板就位及加固,二层内模底部采用顶丝支撑加固。内模将下桶桶体内第一、第二层部分为9个隔舱,每一隔舱内的内模整体吊装。

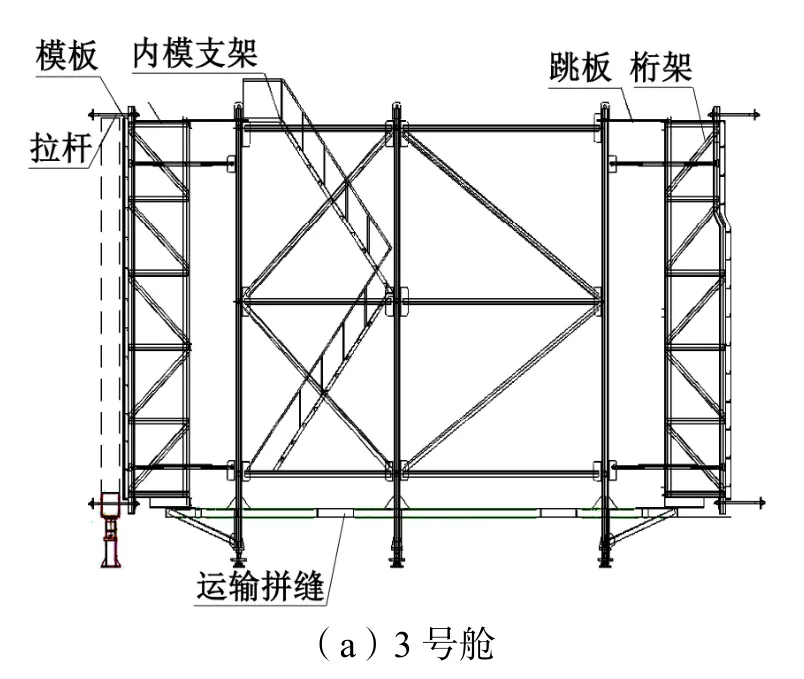

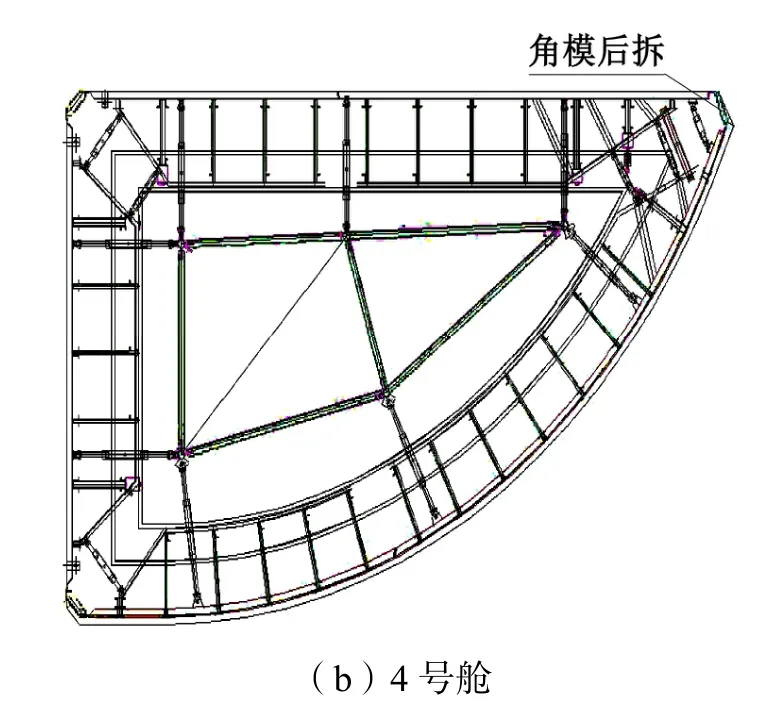

一层模板浇筑高度为5 350 mm,包括施工高度和下包50 mm;二层模板浇筑高度为5 350 mm,包括施工高度和下包100 mm(图1)。外模落地桁架前后设置调节支撑,便于浇筑过程中模板就位。下层浇筑时,设置预埋件,支撑加固二层外模模板。图4为下桶一层支模立面,图5为下桶一层、二层1号舱内模支模平面,图6为下桶一层3号舱、4号舱模板装配示意。

图4 下桶一层支模立面

图5 下桶1号舱内模支模平面

图6 下桶一层三、四号舱内模支模平面

3.4 上桶模板布置与浇筑

构件的上桶由2个圆筒组成,制作时作为整体分两层同步施工。上桶单个圆筒外模板由4片钢模组成,内模板由5片内模板、桁架式定型钢结构模板及1片拆模块组成。模板板面用6 mm厚钢板,8#槽钢为竖肋,12.6工字钢为横肋形成竖向桁架和水平桁架。模板连接部位采用角钢∠160×140×10,用M24螺栓进行连接。趾板的模板工艺与上层筒圆筒部分基本相同,仅增加斜坡面模板。构件上桶浇筑时分2层,第一次浇筑为趾板浇筑,第二次浇筑整个上桶体。

3.5 拆模

模板拆除时遵循先外后内,先非承重部位后承重部位及自上而下的原则,在预埋件位置特别注意,不损坏模板和构件,并严禁砸撬。

4 模板施工关键工艺及检测方法

4.1 关键工艺

通过对预制基础构件施工工艺的研究,我们发现其预制过程中的重点是模板安装、浇筑和转场等流程的顺序安排。

1)模板施工程序主要包括:模板设计、加工→进场试拼→模板检验→模板打磨、涂抹脱模剂→模板安装→安装检验→模板堵漏→混凝土施工→模板拆除→模板整修保养。

2)分段分层浇筑方案可以保证大型构件的结构质量,分层施工工序也便于管控施工进度。

3)模板安装顺序:先安装外模,外模安装后,检查钢筋笼加固情况,合格后方可进行内模板的安装。下桶内模安装顺序:1#舱→2#舱→4-#舱→4+#舱→3#舱,对称安装。

4)由于模板吊装单元较大,现场必须设置相应吊具,保证模板整体结构形状情况下才能起吊。

从适用性看,模板和桁架结构在多种荷载组合条件下均满足侧压力和变形要求[9-10],对类似结构的预制有参考价值。

4.2 模板允许偏差与检测方法

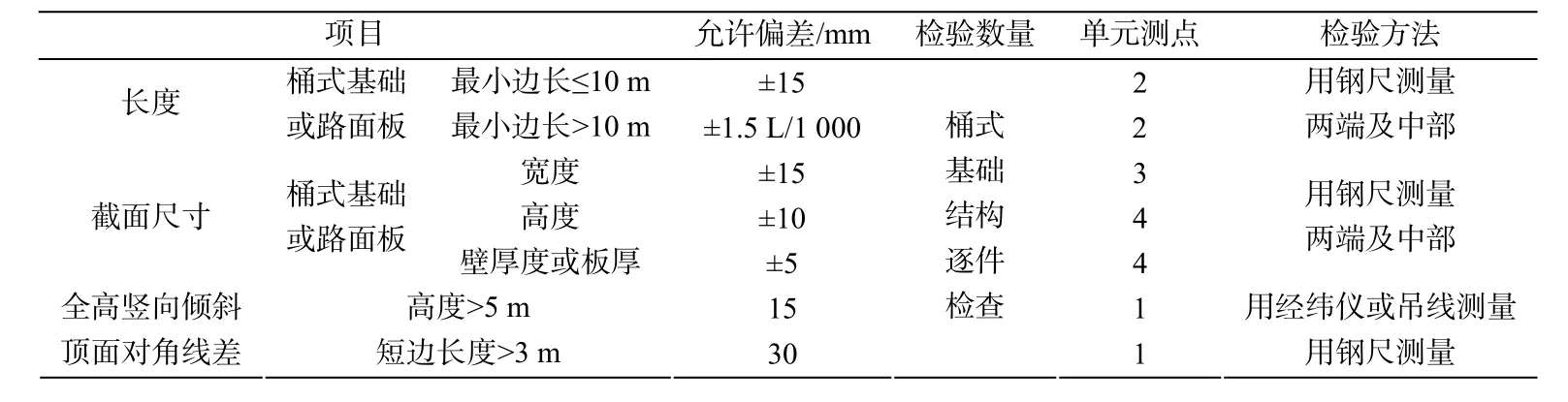

根据桶体构件检验反馈的经验,需要跟踪浇筑过程中的模板偏离和变形,及时发现和纠正问题;根据实际检测经验,预制构件模板的安装允许偏差、检验数量和方法应符合表1的规定。

表1 模板安装允许偏差

模板安装底面应该平整,高低误差在 10 mm以内。另外,通过拧紧模板的连接螺栓,补焊钢条或用铁腻子、宽止浆条等方法封闭模板,防止桶体浇筑过程中拼缝处漏浆;通过打磨锈迹,涂抹脱模剂等方法保持模板表面平整清洁;在堆放、运输和安装过程中精确操作,防止模板变形。

5 结 语

单桶九隔舱预制桶式构件的制作工艺关键在于针对其结构特点的模板搭建和浇筑质量,本文论述的模版安装与施工工艺流程可以保障构件质量并提高工作效率,对模板质量的检测方法有助于提升结构的预制与安装质量,希望为类似工程的设计施工提供参考。