粒径对热解半焦和烟煤掺混燃烧特性的影响和试验研究

闫永宏,陈登科,孙刘涛,彭政康,孙锐

(哈尔滨工业大学能源科学与工程学院,哈尔滨150001)

0 引言

煤炭在中国一次能源消费中占比超过了50%,面对优质煤储量日益减少的局面,煤炭梯级利用技术可提高煤炭的利用效率。但该技术中产生的副产品半焦(semi-coke)由于严重的产能过剩,制约了该技术的发展。半焦中挥发分含量极低(低于10%),通常存在着火困难、燃尽率低、NOx排放量高等问题。因此,如果能将半焦与其他易燃煤进行掺混燃烧发电则有望打破制约煤炭清洁高效梯级利用的技术瓶颈。在掺混燃烧过程中,燃料自身的特性对燃烧特性有很大影响,尤其是燃料颗粒粒径对锅炉中燃料的着火特性影响十分显著[1]。多数研究认为煤粉粒径减小,着火提前,燃烧特性变好[2-7]。

电站锅炉的长期燃烧优化试验发现,锅炉中存在的飞灰含碳量高、受热面结渣、NOx生成量超标等问题与燃料颗粒平均粒径有密切关系[8]。文献[9]通过330 MW 机组的试验和模拟结果表明,煤粉粒径R90在23.1%~8.9%范围内逐渐降低,飞灰含碳量也逐渐降低,燃烧效率提高,但是当粒径R90低于11.0%时飞灰含碳量降低不再明显。文献[10]通过630 MW 四角切圆锅炉模拟结果表明,对于易燃煤种,煤粉的整体燃尽率主要取决于下层燃烧器喷出的煤粉粒径,随着煤粉变粗,着火距离增加,煤粉粒度变小后锅炉排渣量有所减小。文献[11]以某电厂300 MW 机组试验表明随着粒径的增大,着火变得困难,飞灰含碳量增加,且煤粉粒径大于某个值后燃尽性能急剧变差。

煤粉粒径对煤粉燃烧过程中NOx的生成也有很大影响,但已有的研究结论不一致。一些学者认为粒径较大的煤粉在燃烧中形成的NOx较少[12-14]。文献[15]在中试规模下研究发现超细煤粉颗粒(平均粒径12.50 μm)NOx排放量比常规煤粉(平均粒径50.00 μm)高出30%。文献[16]用水平管式炉对低阶煤与高阶煤混合热解的结果表明,在粒径范围50~300 μm内HCN和NH3都随着煤粉粒径的增大而减少,这对降低NOx排放量有很大帮助。也有学者发现煤粉粒径减小,NOx减排效率增加[17-20]。文献[8]以电厂锅炉为模型的模拟表明,高灰分烟煤在深度低氮氧化物燃烧时,煤粉细度减小,NOx排放量相应降低。文献[21]发现200 MW 燃煤机组中当煤粉粒径R90从40.5%降低到25.3%时NOx排放量降低了65 mg/m3。也有研究得到NOx排放与粒径尺寸关联性较小的结论[22]。文献[23]用携带流反应器考察了粒径对超细煤粉燃烧的影响,结果表明,随着粒径从14.71 μm 增加到44.26 μm,烟煤燃烧生成的NOx先增加后减少,无烟煤生成的NOx则逐渐减少。

总之,煤粉粒径的变化不仅影响煤粉的着火,同时对炉内的整体燃烧情况也有影响[24]。虽然大多数研究表明煤粉粒径减小对着火有利,有助于提高锅炉效率[25-26],但是较细的煤粉燃烧时容易产生局部高温区[27],尤其在浓淡分离燃烧中更明显[28],磨制较细煤粉需同时考虑制粉系统运行的经济性[29]。因此,实际运行中最佳煤粉粒径[30]应结合锅炉结构和煤质条件共同决定[31],同时要考虑机组运行经济性[32]。此外,煤粉粒径还会影响炉内温度和结渣情况等[6]。在燃煤电厂实际运行中,最佳的煤粉粒径往往需要通过大量热态试验确定[10]。

目前关于粒径对煤粉燃烧影响的研究多是基于小型试验台和数值模拟的方法,这些研究获得的结论并不能完全适用于工业锅炉,而且多是对单一煤种进行研究,对不同粒径的混煤燃烧的研究较少。本文在350 kW中试煤粉燃烧试验台上,模拟实际工业锅炉中煤粉气流的着火过程,考察了不同粒径的半焦和烟煤的混合燃料在还原性气氛中的射流着火特性,为工业锅炉中选择合适的掺烧半径提供指导。试验中通过将通入炉膛中总的助燃空气的过量空气系数保持在0.9,使得燃料在欠氧条件下燃烧,从而创造出还原性气氛。

1 试验装置及试验方法

1.1 试验装置

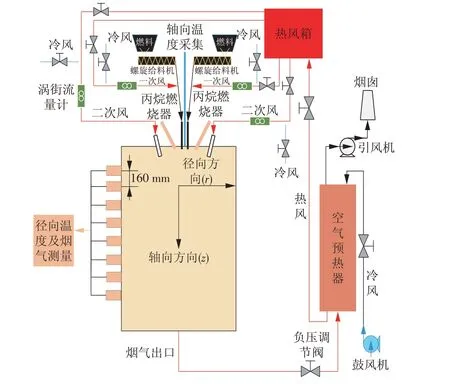

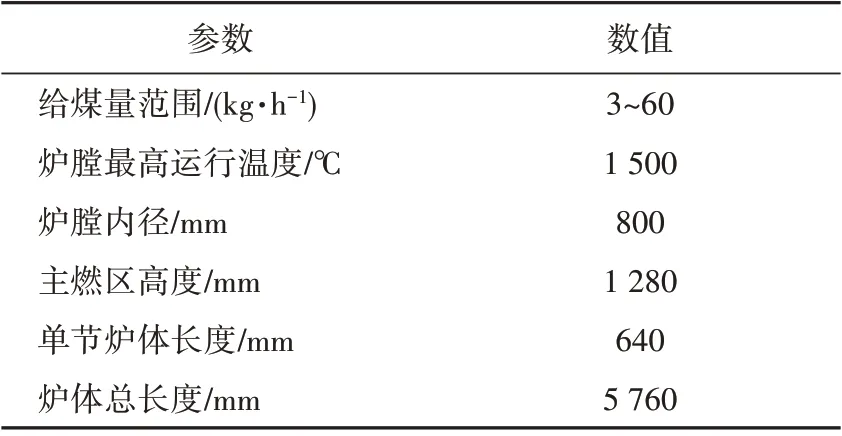

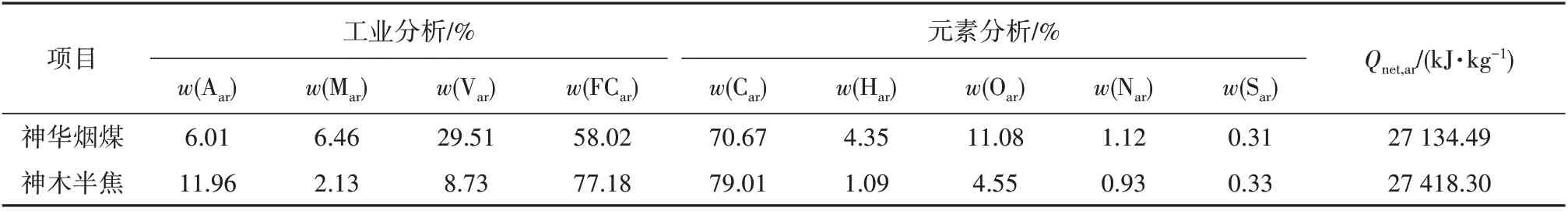

试验在350 kW煤粉燃烧试验系统中进行,试验系统图如图1所示,主要设计参数见表1。该试验系统主要由炉膛主体、燃料输送系统、空气预热系统、丙烷点火稳燃系统等部分构成,其中炉膛内部为圆筒形竖直结构。一次风管道、二次风管道、丙烷燃烧器在炉膛顶部对称布置,如图2所示。

图1 350 kW煤粉燃烧试验系统Fig.1 A 350 kW pulverized coal combustion test system

表1 试验系统的主要设计参数Tab.1 Main design parameters of the experimental system

图2 350 kW煤粉燃烧系统炉膛顶部结构布置Fig.2 Structural arrangement of the furnace top in the 350 kW pulverized coal combustion system

试验过程如下:首先启动引风机使炉膛内形成负压环境,然后启动丙烷点火稳燃系统对炉膛进行预热升温,当燃烧器喷口附近烟气温度达到500 ℃时,启动鼓风机向一、二次风管道内送风,接着启动螺旋给料机将提前加入给粉仓中的混合燃料送入一次风管道与一次风混合,经矩形喷口的燃烧器被喷入炉膛中点燃并实现稳定燃烧。燃料着火后,将丙烷热功率调整到50 kW 进行全程助燃,混合燃料给粉量维持在热功率300 kW,此时炉膛内总输入的热功率保持在350 kW,通过调节负压调节阀将炉膛内负压保持在-100 Pa左右,当燃料着火燃烧稳定后进行试验测量。稳定着火通过以下几点确定:(1)给料机给料量稳定、连续;(2)炉内温度波动小于10 ℃;(3)现场观察燃料稳定燃烧。

1.2 试验原料和工况安排

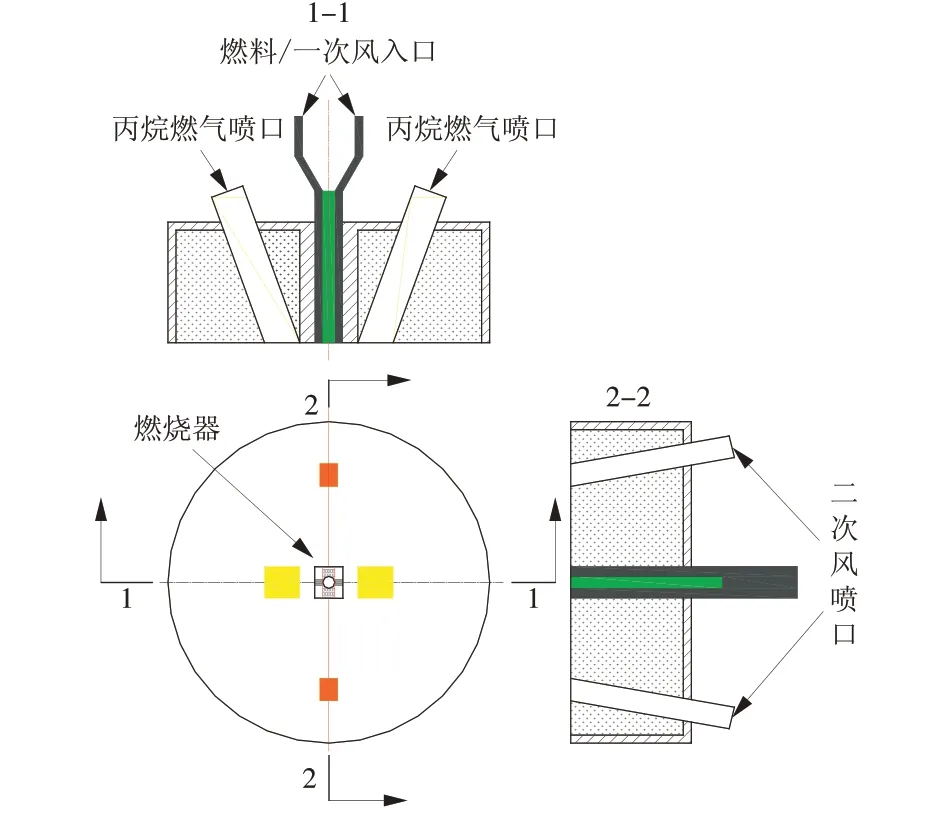

试验中采用的2种原料分别是神华烟煤和神木半焦。将2 种原料单独磨制成指定粒径,然后将相同粒径的神华烟煤和神木半焦按质量比1∶1进行机械混合作为混合燃料预先加入给粉仓。对烟煤原煤和半焦的工业分析和元素分析结果见表2。混合燃料的工业分析和元素分析按2种的燃料质量比例求加权值。表3给出了试验工况主要参数。

表2 神华烟煤与神木半焦的工业分析和元素分析Tab.2 Proximate and ultimate analyses of Shenhua bituminous and Shenmu semi-coke

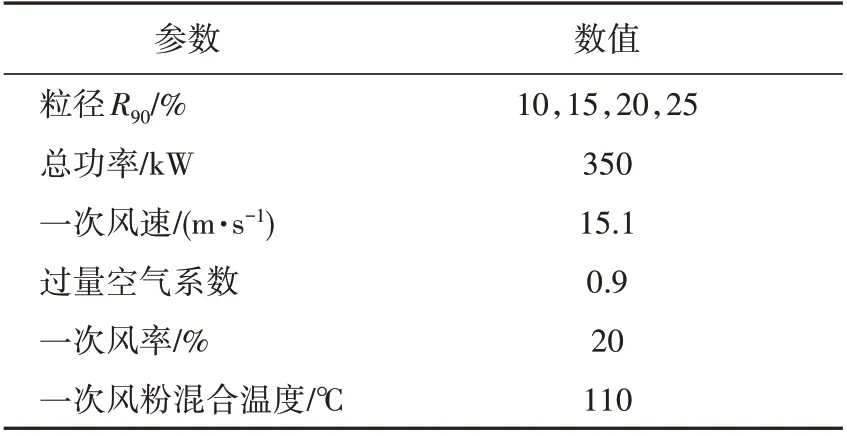

表3 试验工况主要参数Tab.3 Main operation parameters under experimental conditions

1.3 试验测量

试验中,当试验装置达到连续稳定运行状态且可重复时,开始采集数据,确保数据的准确性和可重复性。

1.3.1 温度测量

温度测量分为轴向温度测量和径向温度测量。轴向温度通过从混合燃料燃烧器(以下简称燃烧器)中间竖直插入热电偶,上下移动进行测量。轴向温度采用K 型铠装热电偶测量,测量精度为±0.75%t(t为测量温度)。径向温度通过炉膛侧面的水平孔进行测量。第1个测量孔距燃烧器出口距离为180 mm,每2 个测量孔之间的间距为160 mm,共对5个测量孔的径向温度进行了测量。径向温度采用S型热电偶测量,测量精度为±0.25%t。温度测量时采用多次测量取平均值的方法以减少试验误差。

1.3.2 烟气测量

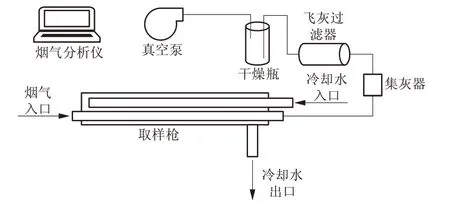

烟气测量也从轴向和径向2 个方向进行。2 个测量方向的测量孔分别对应轴向和径向温度测量孔。烟气采集测量系统如图3所示。高温烟气经取样枪冷却,使得化学反应立即停止,保证测量的烟气结果为该点燃烧的真实情况,烟气冷却后经过集灰器和飞灰过滤器过滤除尘,然后经过干燥瓶中的CaCl2粉末除湿干燥,进入真空泵,最后进入烟气分析仪中进行测量分析。烟气分析采用某公司生产的Gasboard-3000 型烟气分析仪,检测的气体成分有O2,CO,NO,NO2。烟气测量精度为±2%FS。烟气采样频率为1 次/s,每个测量点将连续采集1 min 获得的平均值作为该点的测量值。试验中检测到的NO2占总的NOx的质量分数不超过10%,所以试验结果只对NO进行分析。

图3 烟气采集测量系统示意Fig.3 Sketch of the flue gas sampling system

2 结果与讨论

2.1 主燃区轴向温度分布和着火距离

2.1.1 主燃区中心轴向温度和烟气分布

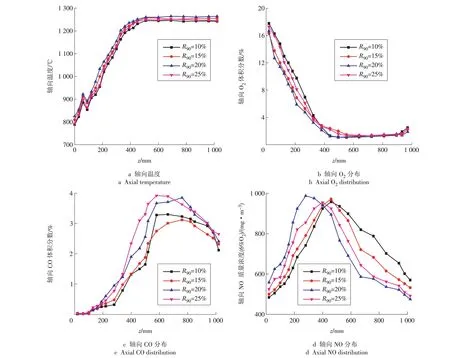

轴向温度可反映出燃烧器出口射流的着火特性。不同粒径下的炉膛中心轴向温度如图4a所示。当轴向距离z从0 mm 增加到60 mm 时,轴向温度逐渐增加,这是由于在z<60 mm时,2股混合燃料射流还未在炉膛中心轴向上相交,只有少量燃料扩散到炉膛中心进行燃烧。这可以从轴向烟气变化得到证实。从图4b 可以看出,在z=60 mm 时O2体积分数降低到18%左右,图4c中CO 体积分数几乎为零,表明此时炉膛中心同时进行热解和氧化反应。当z从60 mm 增加到90 mm 时,轴向温度降低,这是由于z大于60 mm 后2 股射流逐渐在炉膛中心轴向上相交,大量相对冷的混合燃料在炉膛中心轴向上汇聚,并与高温烟气发生换热,吸收热量,使得烟气温度降低。当z从90 mm 增加到450 mm 时,中心轴向温度迅速增加,燃料吸收了足够的热量达到着火条件开始着火放热,使得轴向温度迅速增加。

进一步观察发现随着混合燃料粒径的增大,着火阶段轴向温度呈现先增加后减小的趋势,在粒径R90=20%时轴向温度最高,R90=10%时轴向温度最低,说明R90=20%时2 股射流中心最容易着火,这是因为混合燃料射入炉膛后会沿炉膛径向扩散,大粒径的颗粒由于惯性大在径向方向的扩散速度慢,粒径小的颗粒则受气流扰动大更容易向射流中心外围扩散[22],所以在炉膛中心线上主要集中的是较大的颗粒,而在炉膛中心外围分布的是较小的颗粒,虽然粒径较小更有利于着火[7],但是在粒径R90=10%的条件下炉膛中心空气中的颗粒质量浓度最低,燃料燃烧释放的热量最少,烟气温度最低,不容易着火。随着粒径的增大,炉膛中心轴向上的颗粒质量浓度增加,燃料燃烧放出的热量增加,使得燃料温升加快,R90=20%时对应的颗粒的质量浓度最有利于燃料着火,当粒径R90超过20%时,虽然炉膛中心空气中燃料质量浓度对着火有利,但粒径加大又不利于其着火,整体表现为削弱了着火强度。炉膛中心轴向上的烟气变化可进一步证明上述过程。由图4b,c,d 可知,z<450 mm 时,中心轴向O2体积分数随着粒径的增大而减少,CO体积分数则随着粒径的增大而增加,转折点为R90=20%。当z为200~460 mm 时,由于R90=25%时炉膛中心燃料质量浓度最大,O2相对不足,燃烧不充分,所以CO 生成量最大。由图4d 可知,NO 峰值质量浓度随着粒径的增大先增加后减小,并在R90=20%时NO 质量浓度峰值最高,且此粒径下峰值位置提前。z<450 mm 之前的燃烧过程可认为是着火阶段,随着燃烧反应的进行,挥发分析出量和焦炭的失重率都会出现一个转折点[33],该点即被认为发生了由着火阶段向稳定燃烧阶段的转变,根据中心轴向烟气变化特点推测z=450 mm 为对应的转折点。z>450 mm 之后的燃烧过程为稳定燃烧阶段,此阶段所有粒径下的燃烧强度逐渐趋于稳定且逐渐接近。z从510 mm 增大到820 mm 时,轴向温度基本保持不变。这是由于z大于450 mm以后中心轴向区域处于严重缺氧状态,燃烧放出的热量与烟气流动带走的热量刚好达到平衡,所以温度保持稳定。此阶段由于缺氧,CO 大量生成,直到z=760 mm 后才逐渐减少。NO 质量浓度在z=460 mm 前已达到峰值,之后逐渐减少,这是由于在缺氧和高CO 体积分数环境中NO 被大量还原。因此从z=460 mm 开始直到主燃区出口可认为是燃烧还原区。由于大粒径下还原区开始位置较早,所以大粒径下NO 经历了更长的还原时间,加之大的焦炭颗粒可吸附NO,焦炭表面的NO 还原程度加强,所以在主燃区出口处大粒径下NO 质量浓度更低。对应的R90=20%粒径下着火最容易,其进入还原区的时间提前,还原区最长,NO 质量浓度最低。根据温度和烟气成分变化及现场观察,在z=820 mm处火焰消失,燃烧过程基本结束,此处可认为是主燃区出口。

图4 不同粒径下主燃区中心轴向温度及O2,CO,NO分布Fig.4 Distribution of the gas temperature and O2,CO and NO mass concentrations along the central axial direction of primary combustion zone with different particle size

2.1.2 射流着火距离

着火距离是锅炉中最值得关注的问题。着火距离可根据谢苗诺夫临界着火条件获得,并通常将其定义为轴向温度T增加最快的点[34](d2T/dz2=0)到燃烧器出口的距离。根据上述方法计算得到不同粒径下的着火距离和着火温度,见表4。结果表明,随着粒径的增大,着火距离先减小后增加,粒径R90=20%时着火距离最短,粒径R90=10%时着火距离最长。分析原因可能是随着粒径的增大,炉膛中心的燃料着火前的热解过程中释放出更多的CO,CH4等可燃物质,并与O2反应释放出更多的热量,使得着火更加迅速。当R90=25%时,相比R90=20%,对应的着火距离增加。分析原因可能是燃料在磨制过程中随着粒径的增大灰分增多,阻碍了挥发分的析出,对着火发生起到了抑制作用[35]。粒径超过R90=20%后,灰分的抑制作用显著增强,使得着火强度减弱;同时随着粒径的增加燃料向炉膛中的渗透深度增加[36],燃料热解过程变长,导致着火距离变长。

表4 不同粒径下的着火距离和着火温度Tab.4 Ignition distance and ignition temperature with different particle size

已有文献中几乎都是关于煤粉在不同粒径下着火距离特性的研究,本文获得了半焦和烟煤掺混燃烧时不同粒径下的着火距离特性,这与已有研究中的结论互相补充,更加完善了煤基燃料在直流射流燃烧器中的着火特性,为开发新型燃烧器提供了依据。

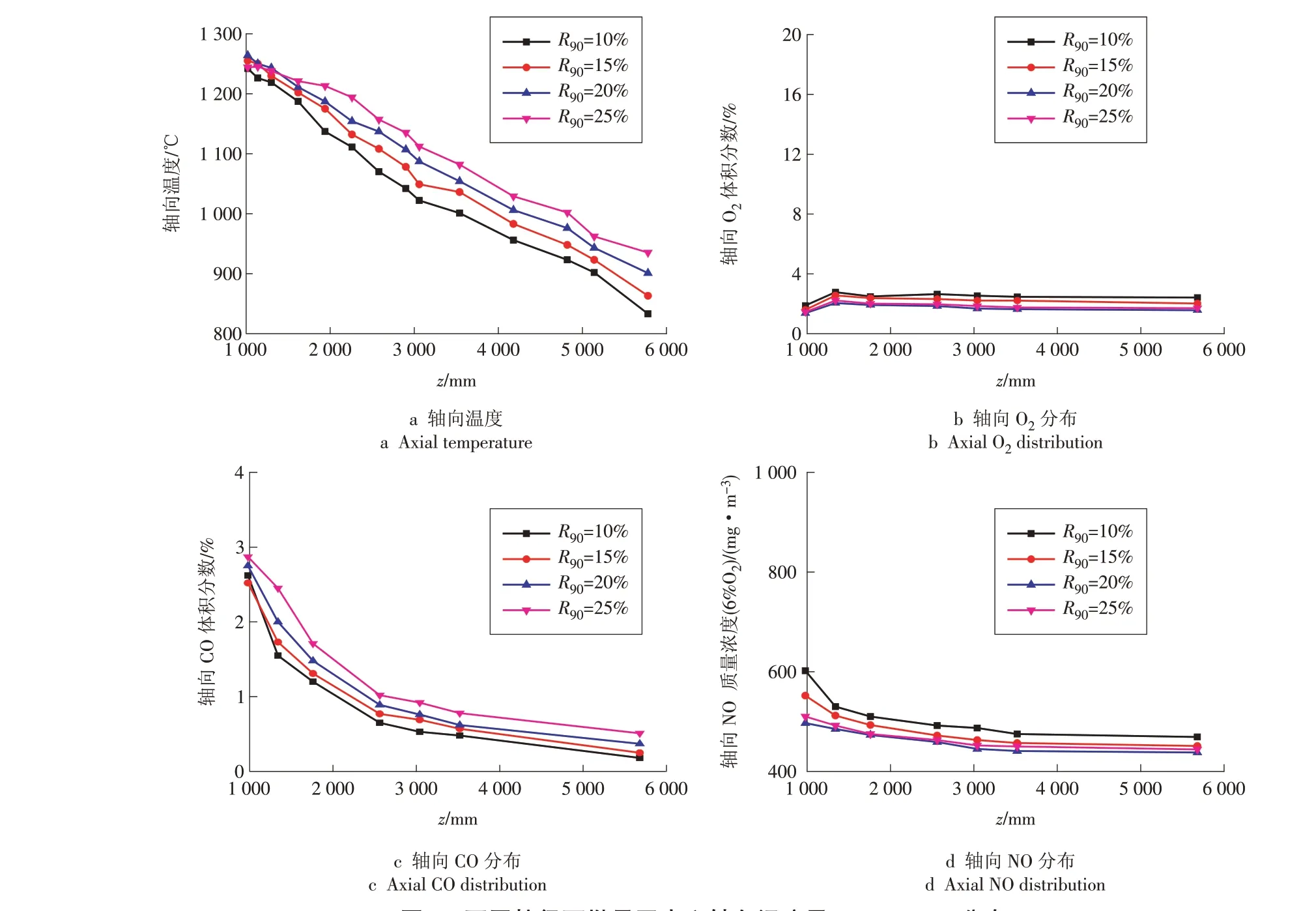

2.1.3 燃尽区中心轴向温度、烟气分布

图5给出了不同粒径下燃尽区中心轴向温度及O2,CO 和NO 分布。从图5a 可以看出,沿炉膛中心轴向方向,从主燃区出口到z=1 620 mm 处温度缓慢下降,随着粒径的增大轴向温度增加。这是由于粒径越大燃料在中心越集中,在主燃区未燃尽的燃料仍进行化学反应,所以粒径越大在燃烧后期温度越高。在此阶段,观察不到明亮的火焰,CO 和O2反应强度不断下降,放出的热量少于向炉膛壁面散失的热量。在z=1 620 mm 以后各项化学反应基本停止,不再产生热量,烟气温度迅速降低。图5b,c,d 可以看出,从z=1 760 mm 到炉膛出口处各烟气组分含量基本保持不变,表明各项反应均已停止,燃烧过程彻底结束。炉膛出口和主燃区出口烟气变化规律相似。

图5 不同粒径下燃尽区中心轴向温度及O2,CO,NO分布Fig.5 Distribution of temperature,O2,CO and NO mass concentrations along the central axial direction of the burnout zone under different particle size

2.2 主燃区径向温度分布

除了轴向温度分布,炉膛径向温度分布也可以反映混合燃料的着火燃烧过程。图6给出不同粒径和轴向距离下的径向温度分布。由图6 可见,不同粒径下的径向温度均随着轴向距离的增加逐渐升高,当轴向距离增加到660 mm 时,径向温度增加幅度很小,当轴向距离增加到820 mm 时,径向温度基本保持不变,表明在径向的燃烧也达到了稳定。在z=180 mm 的截面上,当径向距离r从0 mm 增加到20 mm时,不同粒径下的径向温度均逐渐增加,这是由于在此截面上射流的外围首先与高温烟气接触发生着火。当r从20 mm 增加到200 mm 时,径向温度缓慢减小,这是由于燃料沿炉壁方向的质量浓度逐渐降低,燃烧放出的热量逐渐减少。而当r从200 mm 增加到300 mm 时,径向温度基本保持不变,这是由于此区间内烟气温度主要受炉壁辐射加热作用的影响。在z=340 mm 的截面上径向温度沿炉壁方向开始逐渐降低,表明射流中心也已完全着火,且中心燃烧强度超过了外围的燃烧强度。在此截面上随粒径的增加,径向温度先增加后降低,对应R90=10%时径向温度最高,而且相比上一截面,温度增量也高于其他粒径,表明粒径较小时燃料在径向上着火更容易。分析认为,这是由于小粒径的燃料在中心外围析出挥发分的速率较快且体积分数较高,同时粒径较小时燃料沿轴向渗透深度减小,燃料在轴向方向的燃烧更加集中,经过相同的轴向距离时热量密度更大,温升更高。从z=500 mm 开始,R90=25%对应的径向温度逐渐高于R90=10%和R90=15%对应的径向温度,这是由于燃料粒径较大时着火初期因反应速率慢而未燃烧的焦炭在此截面上开始迅速燃烧,使得温度迅速升高。但随着燃烧逐渐稳定后,R90=20%时径向温度最高,表明R90=20%时整体燃烧强度最强。

2.3 主燃区径向烟气分布

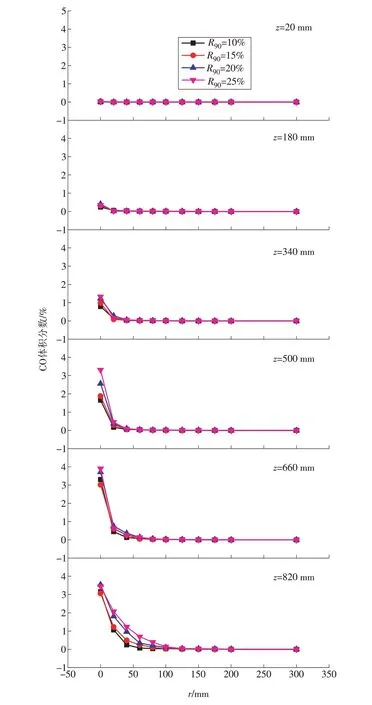

径向O2,CO,NO 气体的变化可进一步反映混合燃料的着火过程,如图7—9 所示。从图7 可以看出,在z=20 mm 的截面上,当r在0~60 mm 范围内逐渐增加时,O2体积分数均低于15%且基本保持不变,说明混合燃料在该截面上已经开始发生氧化反应。当r在60~150 mm 范围内逐渐增加时,O2体积分数继续降低,说明在此范围内燃烧反应逐渐增强,这进一步证明了射流从外围开始发生着火。当r在150~300 mm 范围内逐渐增加时,O2体积分数逐渐增加,这是由于在此区域内燃料质量浓度逐渐降低,消耗的O2逐渐减少。在此截面上O2体积分数随着粒径的增大而增加,CO 体积分数几乎为0。在z=180 mm 截面上,O2体积分数进一步减小,但沿着炉壁方向逐渐增加,这是由二次风的混入造成的。在此截面上随着粒径的增大O2体积分数先降低后增加,R90=20%时O2体积分数最低,R90=15%时次之,说明随着着火强度逐渐增加,粒径较大时更有利于燃烧,这是由于粒径较大时颗粒在炉膛内充分分散后颗粒间距增大,颗粒与O2表面接触面积增大,而粒径较小时颗粒团聚现象明显,对O2与燃料颗粒表面的接触有屏蔽作用,同时粒径增大时经过初期的热解后大颗粒形成的孔隙结构更发达,更多的O2会渗透进颗粒中发生反应,这些都导致了大粒径下燃料消耗O2的速率加快,使得燃烧强度增强。

而且,从图8可以看出在此截面上CO 体积分数仍然很低,在r>20 mm 的区域CO 体积分数几乎为零,这是由于在此截面上O2体积分数仍然很充足,燃烧主要生成CO2。z在180~820 mm 范围内,不同粒径对O2体积分数的影响规律相同。当z从180 mm 增加到340 mm,CO 体积分数逐渐升高;当z从340 mm 增加到500 mm,CO 体积分数呈减小趋势,这是由于二次风逐渐向炉膛中心渗透,使得部分CO与O2反应生成CO2。当z从500 mm 增加到820 mm,CO 体积分数又呈上升趋势,而且CO 体积分数不为零的区域随着z的增大逐渐向炉壁方向扩大。

图8 不同粒径下主燃区径向CO分布Fig.8 Radial distribution of CO in the primary combustion zone under different particle size

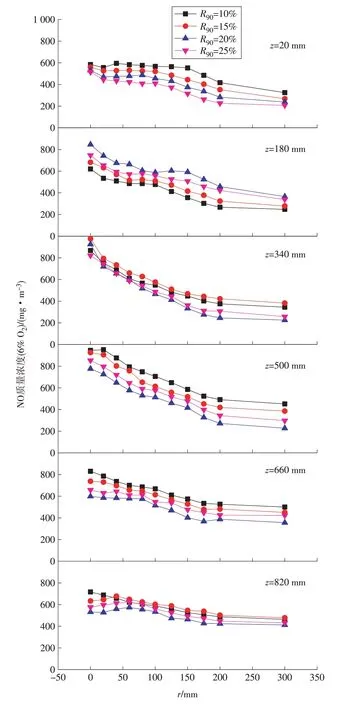

从图9 可以看出,在z=20 mm 截面上NO 质量浓度沿着炉壁方向逐渐升高,并在z=125 mm 处达到最大值随后减小。在此截面上NO 质量浓度随粒径的增大而增加。在z=180 mm 截面,沿炉壁方向NO 质量浓度逐渐降低。在此截面上NO 质量浓度随粒径的增大先增加后降低,且在R90=20%时最高。在z=340 mm 截面上随着r的增加,粒径R90=25%下NO质量浓度逐渐高于R90=20%下NO质量浓度,这是因为R90=20%时,在此截面上NO 还原量大于生成量,质量浓度开始下降,而其他粒径下NO 的生成量仍占主导。在z=500 mm 截面上,除R90=20%外其他粒径下的NO 质量浓度均达到最大值,R90=20%时在早于此截面前NO 质量浓度已达到最大值。从z=660 mm 开始所有粒径下的NO 质量浓度均开始降低,表明所有粒径下的燃烧均进入了还原区,NO 在缺氧条件下被CO 还原或者被焦炭吸附到表面,与焦炭发生还原反应,使得NO 质量浓度下降。而且粒径较小时还原区在径向方向的范围扩大,因此在z=820 mm截面上粒径较小时沿径向方向NO质量浓度持续减小。在主燃区出口截面上,随着粒径增大,NO 质量浓度先降低后增加,且R90=20%时NO 质量浓度最低,为438 mg/m3(6%O2),因此在此粒径下燃烧最有利于NO的减少。

图9 不同粒径下主燃区径向NO分布Fig.9 Radial distribution of NO in the primary combustion zone under different particle size

煤粉燃烧过程中,燃料细度降低,着火提前,有利于燃烧后NO 的还原。本文研究的半焦与烟煤掺烧过程中也存在类似现象,说明该过程中NO 的生成还原特性与煤粉单独燃烧时的NO 生成特性有相似之处。

3 结论

通过在中试试验台上对半焦和烟煤的混合燃料进行燃烧试验,研究了粒径R90=10%,15%,20%,25%时混合燃料的着火和燃烧特性,得到如下结论。

(1)随着粒径的增加,着火距离先减小后增加。R90=20%时的着火距离最短,为166 mm;R90=25%时的着火距离最长,为199 mm。

(2)随着粒径的增加,燃烧初期反应速率逐渐减弱,但整体燃烧强度先增强后又减弱,当R90=20%时整体燃烧强度最强。

(3)整个燃烧过程中NO 的生成均随粒径的增加而减少,综合考虑着火稳定性和主燃区出口NO排放质量浓度,本试验条件下最适宜的粒径是R90=20%。