煤气化细渣的资源化综合利用技术研究进展

史兆臣,戴高峰,王学斌*,董永胜,李攀,于伟,谭厚章

(1.西安交通大学能源与动力工程学院,西安710049;2.烟台龙源电力技术股份有限公司,山东烟台264006;3.郑州大学机械与动力工程学院,郑州450001;4.西安科技大学化学与化工学院,西安710054)

0 引言

煤气化工艺是现代煤化工的前段支柱产业,是煤炭清洁、高效利用的主要途径,煤气化工艺是让煤在氧气不足的情况下进行部分氧化,使煤中的有机物转化为H2,CO 和CH4等可燃气体,以煤在高温下制取合成气,以合成气为原料制甲醇、合成油、天然气等产品,同时副产蒸汽、焦油、灰渣等副产品[1]。煤气化技术种类繁多,大致可以分为以下3类:气流床气化工艺、流化床气化工艺、固定(移动)床加压工艺[2];同时煤炭地下气化技术因其高效、环保、安全的优势成为煤气化的新手段[3]。

气化细渣的产量巨大,目前多通过填埋方式进行处理,不但造成资源浪费、占用大量土地,而且其中Pb,Be,As 和Se 发生了明显的富集[4-5],含有重金属的渗滤液渗漏也会造成土壤和水体污染[6-7],采用经济环保高效的方式处理气化细渣,减轻其对环境污染的同时回收其中的能量、实现固废资源化利用,是目前亟待解决的问题。同时,已经有很多学者对气化细渣的物理化学特性进行了深入研究,气化细渣的主要特点为含碳量较高,文献[8-10]指出气化细渣中未燃尽碳质量分数高达57.40%,具有丰富的热量价值;灰分中SiO2和Al2O3的总质量分数为77.54%,具有较高的硅铝源利用价值;比表面积较大、孔隙结构发达,比表面积可达258.29 m2/g。

本文基于气化细渣样品成分、粒径分布、微观形貌等基本特性,结合气化细渣含碳量高、灰中硅铝含量高、比表面积大、孔隙结构发达等特点,总结了气化细渣的浮选分离技术、在现有燃烧设备内掺烧、用于土壤改良、合成及制备材料、水处理工艺等利用方式的技术研究现状,并对其应用前景做出分析和建议。

1 气化细渣的特性

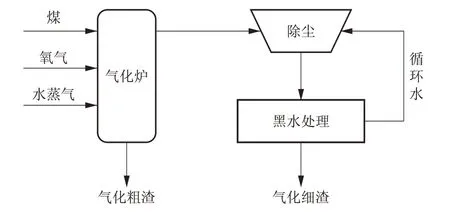

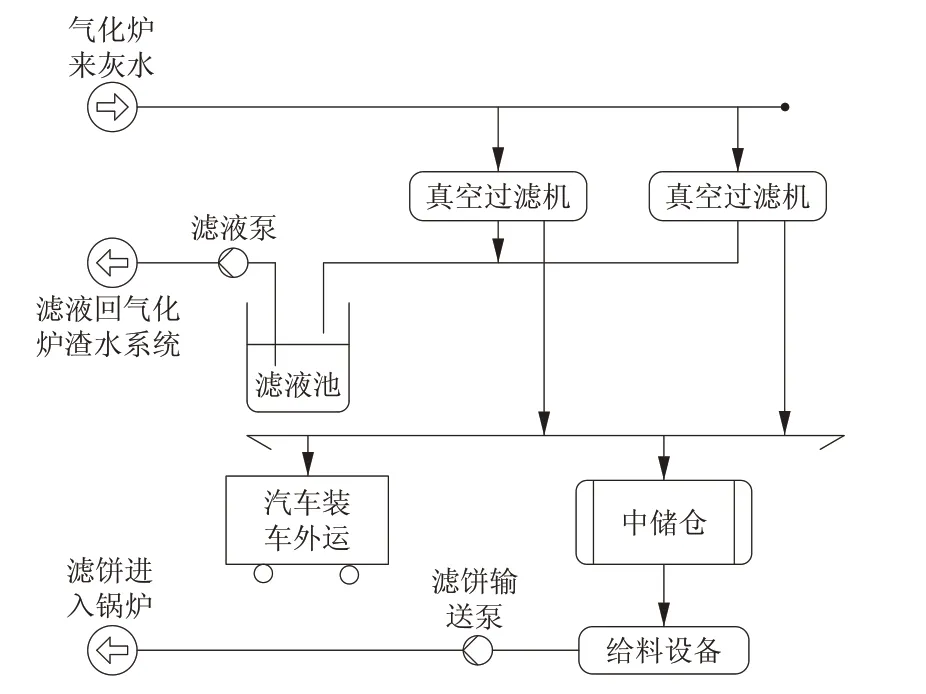

气化炉产生的气化灰渣可分为2 类,一种在炉底直接排放称为粗渣;另一种以飞灰形式随烟气排出,通过除渣工艺脱离称为细渣,气化细渣产生的工艺流程如图1所示。气化粗渣的成分与锅炉灰渣相似,可以同锅炉灰渣一并利用,作为建材、道路桥梁等掺混原料;气化细渣的烧失量大,根据GB/T 1596—2005《用于水泥和混凝土中的粉煤灰》国家标准,不能直接用作建筑、道路材料。

图1 气化细渣产生的工艺流程Fig.1 Production process of gasification fine slag

1.1 组分分析

不同种类气化细渣样品各组分质量分数见

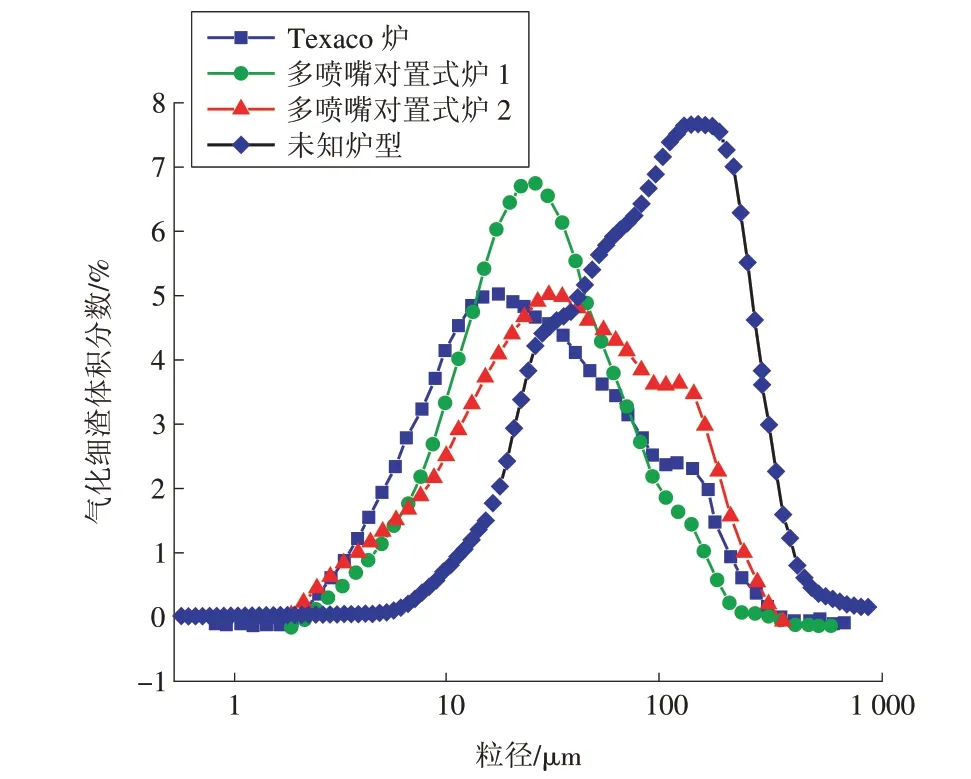

1.2 粒径分布

将4 种典型气化细渣的粒径分布进行汇总,如图2 所示,由图2 可见气化细渣的粒径分布曲线大致为单峰分布,受炉型、操作等因素影响,4 种气化细渣粒径分布曲线的峰值有较小波动,但颗粒粒径主要集中在10~180 μm附近。

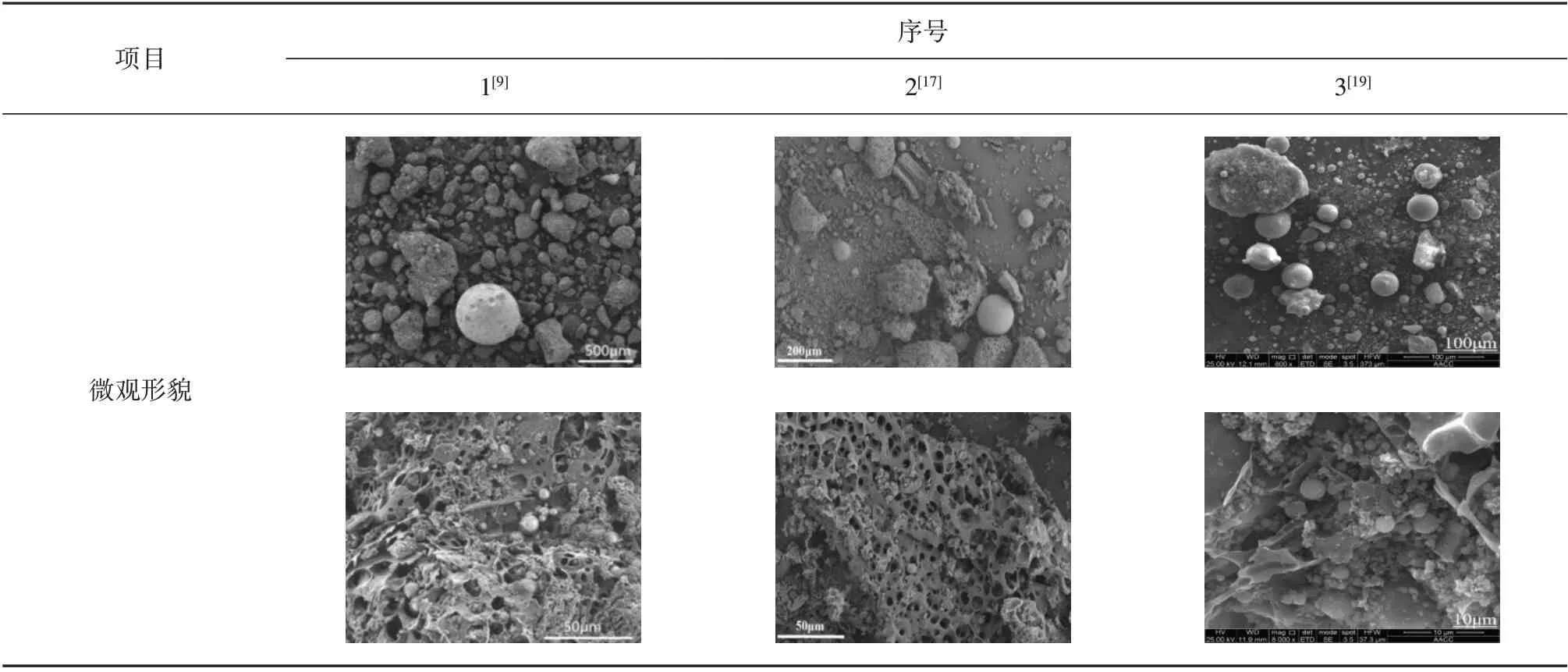

1.3 微观形貌

气化细渣中含有较多的残余碳,肉眼观察呈黑灰色粉末状。表2 是3 种不同气化细渣样品的微观形貌,在气化细渣的放大电镜图片中可以观察到2种不同形态的颗粒物,分别是多孔不规则形状颗粒和不同大小的球形微颗粒,不规则多孔颗粒主要是气化过程中煤焦发生膨胀和破碎形成的焦炭颗粒;球形微颗粒则是由于气化过程中的高温环境使得煤中的矿物质熔融,由于表面能的存在,表面发生收缩,激冷后呈现球状。对球形微颗粒进行能谱分析[19],发现小球的矿物质组成主要为硅和铝元素。

表1 不同种类气化细渣样品各组分质量分数Tab.1 Composites of various gasification fine slag samples %

图2 气化细渣粒径分布图[17-18]Fig.2 Particle size distribution of gasification fine slag[17-18]

由表2中微观形貌可以清楚地看到气化细渣表面具有大量密集分布的微小孔隙,能初步反映出气化细渣具有发达的孔隙结构。汇总不同种类气化细渣的孔隙结构参见表3,因煤种和炉型等因素影响,气化细渣比表面积存在一定变化,但均大于100 m2/g,比表面积较大;同时孔容积均达到了0.14 cm3/g 以上,证实气化细渣具有发达的孔隙结构。

2 气化细渣利用技术研究现状

结合气化细渣含碳量高、硅铝含量高、比表面积大、孔隙结构发达等特点,发展出的气化细渣资源化利用方式可分为高含碳气化细渣的浮选分离技术、在现有燃烧设备内掺烧、用于土壤改良、合成及制备材料、用于水处理工艺。气化细渣特性及对应的资源化利用方式如图3 所示。其中,通过浮选分离技术得到的高含碳碳粉可直接用于燃烧设备的掺烧原料,或制备活性炭;得到的低含碳灰粉可以用于制备复合材料、水处理材料等高附加值利用方式,从而实现气化细渣的分级化利用。

图3 气化细渣特性及对应的资源化利用方式Fig.3 Characteristics of gasification fine slag and its resource utilization methods

2.1 高含碳气化细渣的浮选分离技术

浮选作为选别富集矿物的重要手段,广泛应用于细粒级金属矿、非金属矿,以及煤的分选加工中。现有的掺烧利用方式多将气化细渣低比例掺混入燃料后直接进入燃烧设备掺烧,气化细渣的掺烧比例较低。若能将气化细渣进行浮选得到含碳量更高的产品会对提高掺烧比例产生积极影响。

文献[20]提出先将气化细渣分离得到低碳粉煤灰和低热值碳粉后再分别利用的方法,为气化细渣的浮选碳富集提供了应用思路。但是,有研究指出煤在经过高温氧化燃烧以后,未燃尽的有机质颗粒表面物化性质发生了较大的变化,失去了50%以上的脂肪链结构,挥发分经高温后基本脱除,表面氧化严重,导致灰渣中大量未燃碳颗粒的可浮性比入料原煤的差,增大了浮选的难度[10]。文献[21]通过对气化细渣的粒度、表面形貌、表面官能团及湿润热的分析,发现气化细渣的表面虽然氧化严重但仍具有一定的疏水性,认为采用浮选方法实现气化细渣中未燃碳与灰渣的分离和提纯具有可行性。同时,文献[22-23]指出气化细渣的矿物组成和润湿性能与粉煤灰的指标相似,粉煤灰浮选已经工业化,气化细渣也具有浮选脱碳的可行性。文献[24-25]通过元素表征分析,发现当粒径大于75 μm 时,碳的质量分数较高,甚至大于80%;并采用泡沫浮选动力学工艺对气化细渣进行改质,有效地去除残碳表面和孔隙中的灰颗粒,提高残碳的活性,浮选残碳的回收率为52.65%,气化细渣的热值由6.22 MJ/kg提高到19.48 MJ/kg。

表2 气化细渣样品的微观形貌Tab.2 Microstructures of gasification fine slag samples

表3 不同种类气化细渣的孔隙结构参数Tab.3 Pore structure parameters of different types of gasification fine slag

通过浮选脱碳得到的碳粉可直接用作燃烧设备的掺烧原料,相比于直接掺烧气化细渣的方式提高了气化细渣的掺烧比例;得到的灰粉可以用于建材、道路桥梁工程,或制备复合材料、水处理材料等高附加值材料,实现了气化细渣的分级高值化利用。对于不同的煤种和气化工艺,气化细渣的特性亦会发生变化,选择合适的浮选方案是实现高效浮选的前提和保证。现阶段浮选脱碳优化利用技术多处于试验阶段,缺少规模化利用的经验借鉴,浮选过程中的设备、浮选药剂、人工成本等方面的耗资与浮选碳富集取得的经济效益有待进一步核算。

2.2 气化细渣在现有燃烧设备内掺烧

气化细渣的烧失量通常为20%~30%,根据GB/T 1596—2005《用于水泥和混凝土中的粉煤灰》国家标准,用于混凝土掺和料的粉煤灰烧失量Ⅲ级要求为烧失量小于15.0%,因此气化细渣不能应用于水泥或混凝土工业中。同时气化细渣热值一般在8.37 MJ/kg 左右,低于循环流化床锅炉入料最低热值14.64 MJ/kg 的要求[26],因此也无法直接单独燃烧,需要与煤掺烧。经掺烧后既可以利用气化细渣中残碳的热量,还可以实现灰渣减容、降低灰渣处理成本,并且掺烧后的灰渣符合国家行业标准,可以直接用作建筑、道路材料。文献[17]指出气化细渣和燃料煤掺烧呈现显著的协同促进效应,气化细渣与燃料煤掺烧可改进混煤的总体着火和燃尽特性,为气化细渣的掺烧提供了依据。

2.2.1 掺烧技术应用现状

文献[27]提出了循环流化床锅炉掺烧干气化细渣的工艺流程,经运行发现基本保证了锅炉的正常稳定运行,年节约煤耗937.6 t。文献[28]对气流床以质量分数14.7%的比例掺烧湿气化细渣进行了物料热量衡算及经济性分析,此方案1 年可节约5.3 万t 燃料煤。现有燃烧设备掺烧技术的经济效益核算因标准不统一、气化细渣特性(如碳的质量分数等)不一致等方面的影响,其经济效益核算的准确性有待进一步核实,但考虑到环保效益方面的积极影响,现有燃烧设备掺烧气化细渣具有一定价值。

根据气化细渣的特点,有许多学者提出改进了气化细渣的掺烧工艺。文献[29]提出的气化残炭燃烧技术为干气化细渣掺烧利用提供了指导,该技术通过对炉膛结构优化,延长颗粒反应时间,经返料腿加料实现燃料预热的同时进一步延长燃料在炉内高温区的停留时间;试验可将气化细渣中碳的质量分数从40.00%降至0.88%,燃烧效率达到98.60%,工业规模燃烧稳定,燃烧效率达到99.18%。文献[30]提出一种湿气化细渣(含水的质量分数为55%~60%)送入循环流化床锅炉中掺烧的改造方案。气化细渣掺烧前处理流程如图4 所示。经运行证明,该改造方法最大掺烧比例(质量分数)达30%,能够减轻磨损,延长锅炉寿命,大比例掺烧后锅炉整体运行稳定。

图4 气化细渣掺烧前处理流程[30]Fig.4 Process of the pre-treatment for gasification fine slag before co-combustion[30]

此类创新技术在现有燃烧设备的基础上进行结构、工艺流程的优化,以提高燃烧效率、增大掺烧比例,在试验验证中均取得了预期效果,但由于厂区实际生产因素的影响对于其经济效益有待进一步验证。

2.2.2 气化细渣掺烧可行性研究

现有工艺通过与燃料煤在循环流化床锅炉低比例掺烧,降低气化细渣含碳量后再利用;但考虑到分选设备投资成本、电能损耗、人工运行成本等费用的投入,其综合经济效益有待准确核算[31-34]。现有的气化细渣锅炉掺烧技术,经验证基本能保证锅炉系统运行的稳定,对锅炉的发热量起到了积极影响;但实际运行过程中气化细渣含水量高、生成量大,长时间持续掺烧会对锅炉系统的稳定性、锅炉燃烧效率产生的负面影响有待验证;文献[35]指出可通过在锅炉设计选型时采用瘦长炉身,调整受热面布置比例,适当增加受热面,采取相应防磨措施来优化掺烧气化细渣的工艺方案缓解上述问题。

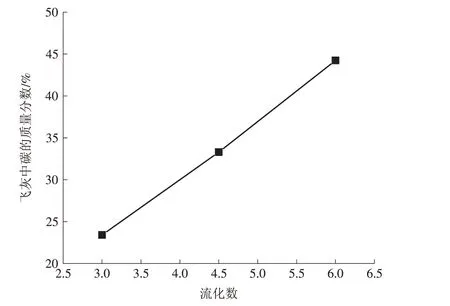

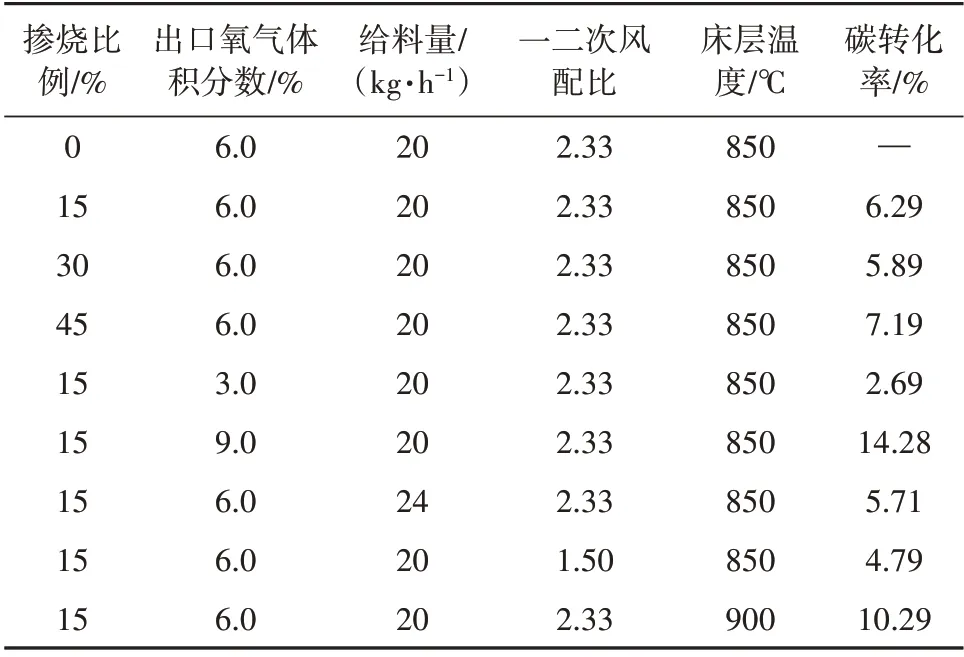

目前煤化工行业工厂配套的循环流化床锅炉居多,因此现有气化细渣掺烧利用基本集中在循环流化床锅炉掺烧,不同的锅炉运行状态及气化细渣本身含碳量、水分的高低会对掺烧比例及燃烧效率产生不同的影响。作者所在课题组通过试验测定(如图5 所示),在炉温850 ℃、出口氧气的体积分数为10.50%下,流化数(流化数=流化速度/临界流化速度)为3.0 时,炉内停留时间为7.78 s,测得的气化细渣飞灰中碳的质量分数为23.41%;当流化数为4.5 时,炉内停留时间为5.19 s,测得气化细渣飞灰中碳的质量分数高达33.29%;由此推断,在炉内停留时间为5~7 s、炉温850 ℃左右的工业流化床锅炉掺烧时,高湿气化细渣燃烧后的飞灰中碳的质量分数很高,燃尽率很低,燃烧效果不理想,初步推断无法实现高效焚烧处理的目的。本课题组研究了气化细渣掺烧比例(质量分数)、给料量、一二次风配比、床层温度对气化细渣飞灰中碳的质量分数和碳转化率的影响,试验数据见表4。由表4中数据可知:不同试验条件下,气化细渣碳转化率基本在低水平范围5.89%~7.19%;本试验所有工况中,在气化细渣掺烧比例(质量分数)为15%,出口氧气的体积分数为9.00%,一二次风配比为2.33,床层温度为850 ℃时,细渣碳转化率最高为14.28%,但仍是较低的碳转化率。由于气化细渣粒径太小,与煤的粒径相差过大,掺烧过程中在炉膛内停留时间过短难以完全燃烧,故而碳转化率低。结合以上试验得出结论:常规的循环流化床运行条件下,无法实现高湿并且粒径很细的气化细渣的高效燃尽。

图5 在炉温850 ℃、出口氧气体积分数10.5%的条件下流化数对气化细渣燃烧时飞灰中碳的质量分数的影响Fig.5 Effect of fluidization number on the unburned carbon content(mass fraction)in fly ash of gasification fine slag with 850 ℃furnacetemperature and 10.5%oxygen volume fraction at the outlet

表4 试验条件变化对气化细渣碳转化率的影响Tab.4 Effects of experimental conditions on carbon conversion rate of gasification fine slag

在小型电加热沉降炉上开展不同温度和氧气体积分数的气化细渣的燃尽特性试验,以此模拟煤粉炉中的燃烧情况,结果见表5。由表5 可见,当温度为1 300 ℃时,氧气体积分数大于10%即可达到较好的燃尽效果,当氧气体积分数为20%时基本实现完全燃尽;当在氧气体积分数为20%的空气气氛下,温度高于900 ℃时残碳几乎完全燃尽。试验结果表明,在保证充足的氧气的情况下,气化细渣在煤粉炉中是可以充分燃烧的,验证了将干燥后的气化细渣用于煤粉炉燃烧是有可行性的。

表5 不同温度、氧气体积分数条件下气化细渣飞灰中碳的质量分数Tab.5 Unburned carbon content in fly ash of gasification fine slag at different temperature and oxygen volume fraction

2.3 气化细渣用于土壤改良

现有将气化细渣用于土壤改良的应用包括作为土壤调节剂、生产硅肥原料、制备种植砂等。利用气化细渣硅铝含量高、比表面积大、孔隙结构发达等特点,对我国较大面积的盐碱地、沙化土地进行土壤改良,经试验验证或实际种植情况均达到了较理想效果,为气化细渣资源化应用于农业生产领域提供了技术指导。

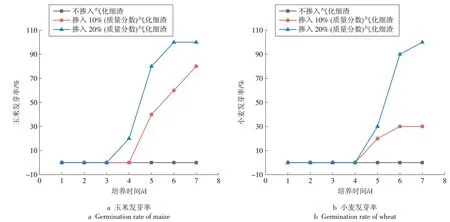

2.3.1 作为土壤调节剂

文献[36]利用气化细渣含有较为丰富的钙镁等元素的特点,制备了改良土壤理化性状的土壤调理剂,施用组有机质、磷、氮含量均明显增加,有效提高了土壤的保肥能力。文献[37]利用气化细渣改善土壤物理性质和营养状况,利用气化细渣呈多孔结构、比表面积高等特点负载有机菌肥,持续生产活性腐殖酸,当年种植水稻产750 kg/hm2,增产90%以上。文献[38]探讨了气化细渣作为碱性沙地土壤改良剂的可行性,种植试验表明当施用肥料中气化细渣质量分数为20%时,土壤容重降低、土壤保水能力提高,并显著提高了玉米和小麦的发芽率,如图6 所示。文献[39]认为气化细渣比表面积大、孔径分布宽的特点使其具有储存和释放腐殖酸的潜力,试验结果表明气化细渣吸附能力优于其他传统吸附材料,是良好的腐殖酸储存和释放介质,有望成为一种用于土壤改良的低成本、高效的腐殖酸缓释剂。

图6 气化细渣施用量对玉米和小麦发芽率的影响[38]Fig.6 Effect of doses of gasification fine slag on germination rate of maize and wheat[38]

2.3.2 作为生产硅肥原料

文献[40]分析了不同物理和化学处理方式对气化细渣样品的可萃取Si 质量比的影响。结果表明,除煅烧处理外气化细渣可浸出Si 质量比稳定在60±2 mg/kg,在相同的加工条件下,气化细渣的可萃取硅质量比高于其他硅源样品;在温室中以不同的气化细渣掺入量进行了120 d 的水稻生长试验,测定水稻种植前后的土壤硅质量比和水稻生长照片,如图7 所示。当掺入量为5%时对水稻的生长促进作用显著,相比于对照检查组(CK)水稻茎部更粗壮、叶片更嫩绿,验证了气化细渣作为硅肥来源的可行性。

图7 种植前后土壤可溶性Si的质量比和不同处理组水稻生长和茎部照片[40]Fig.7 Soluble Si mass ratios in soil before and after the planting,and the growth conditions and stem photos of rice in different treatment groups[40]

2.3.3 制备种植砂

文献[41]将气化细渣、玻璃粉、增塑剂、减水剂、水混合均匀,在600~900 ℃温度下烧制成种植砂;气化细渣自身含碳量较高,本身可作为造孔剂,提高种植砂的孔隙率,破碎率低、保水性能好、植物生长状况良好。此方法降低了种植砂的原料成本,适用于无土栽培基质、普通种植材料、沙漠治理等领域,为气化细渣提供了有效的回收利用途径。

气化细渣较小的粒径、结构上的多孔性和较为丰富的微量元素,可以更好地保证植物根部的正常呼吸并储存一定的气体、水分和营养物质,加入腐殖酸等物质混合施用可以实现优势互补,从而提高土壤的保水保肥能力和土壤的透气能力。我国西北地区较大面积的盐碱地、沙化土地有待改善,气化细渣用于土壤改良不仅有利于消纳产量巨大的气化细渣,还可以实现低成本增产增收、改善环境的附加经济效益,在气化细渣高附加值资源化利用方面有较高的发展前景。

2.4 气化细渣用于合成及制备材料

对于高产量固废进行资源化利用,利用气化细渣含碳量高、硅铝含量高等特点制备建筑材料、合成高附加值的复合材料尚处于试验推广阶段,大规模消纳利用、大批量高附加值转化尚缺乏工程经验,已有的研究可以为气化细渣高效地应用于工业生产领域提供指导。

2.4.1 制备建筑材料

文献[42]发现粗渣和细渣中都含有较高的未燃碳,阻碍了它们作为水泥和混凝土添加剂的利用,有望通过简单的筛分降低细渣碳含量从而便于气化细渣直接用于水泥和混凝土等建材的制备。文献[16]提出将磨后细粉与黏土按质量7∶3比例充分混合,加入10%纸浆废液作为结合剂可以制备MU7.5 以上建筑用砖,因烧成试样的体积密度低、气孔率高,可望得到保温性能好的墙体材料。文献[43]指出气化细渣的小粒径和还原性,决定了气化细渣可以作为一种有效的添加剂,在通常的烧制温度下改善烧结过程,烧制的建筑陶瓷试件的烧结性能较好,吸水率、饱和系数、机械强度均比未加气化细渣的标准件有所提高。

因气化细渣烧失量过大,超过国家标准和行业标准,且高的残碳含量阻碍气化细渣与水泥或石灰之间的胶凝反应[44],不能直接用于制备建筑材料。通过采用将气化细渣与其他原料混合后烧制的利用方式,节约了烧制燃料投入,降低了气化细渣含碳量,满足了建筑材料国家标准和行业标准,实现了气化细渣资源化利用。文献[45]通过生产运行,在气化细渣掺和量(质量分数)为5%时,单位熟料节约煤耗在10.0 kg/t 左右,具有一定的节煤效果,可以替代部分原煤降低水泥生产成本。文献[46]提出将粉煤灰、气化细渣、钾长石、钠长石、半焦等原料在1 120~1 200 ℃温度烧制轻质陶粒,利用气化细渣本身含碳量较高、孔隙结构发达的特点,在一定程度上降低能耗和陶粒密度。

2.4.2 合成高附加值复合材料

文献[15]以气化细渣为原料制备出一种高效、低成本的中孔树脂除臭剂,试验表明其除臭效果是常见除臭剂的3 倍左右;且新型除臭剂挥发性有机物(VOCs)挥发量减少,热稳定性提高,力学性能优于沸石等常见除臭材料。文献[47]对气化细渣球形微颗粒进行了加工,用以代替CaCO3作为提升热塑性材料ABS(丙烯腈-丁二烯-苯乙烯)树脂性能的填料,合成的复合材料具有较好的流动性和加工能耗优势。利用气化细渣代替CaCO3作为新型橡胶填料,研究表明,随着气化细渣粒径的减小,材料的力学性能得到改善,气化细渣中的未燃碳使材料的固化性能、力学性能和分散性能得到改善,提高了填料与基体的相容性,具有替代橡胶中CaCO3的潜力[48]。

只考虑硅铝含量高等特定因素的复合材料合成技术,因所利用的主要特性气化粗渣与气化细渣并无较大差异,可以考虑将其延伸用于气化细渣的利用。文献[49-50]提出一种利用气化渣替代常规材料制备铝硅复合材料、聚合氯化铝的方法,将气化渣通过酸活化、氢氧根离子浓度为1~5 mol/L的碱液在85~105 ℃下脱硅、烧结,即可制得杂质含量低、抗压强度高、吸水率低的铝硅复合材料;同时,酸活化后的浸出液可用于制备符合国家标准GB 15892—2009《生活饮用水用聚氯化铝》要求的聚合氯化铝,通过循环浸出即可提高液相中氧化铝的含量,无须添加任何铝源,操作流程简单、弹性大,杂质含量低,也实现了气化细渣资源化高效利用。

在工业生产方面,现有利用气化细渣制备合成材料的技术方案较少,可以根据“利用特性上的统一性”原则将气化粗渣、粉煤灰等固废的部分利用方式延伸于气化细渣的消纳利用、高附加值转化上,从而拓展气化细渣的资源化利用方式。

2.5 气化细渣用于水处理工艺

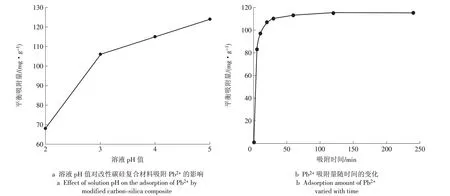

利用气化细渣比表面积大、孔隙结构发达等特点,将气化细渣与部分材料混合后进行一定的活化、改性处理可获得水处理材料,用以替代价格较高的脱水剂和吸附剂,低成本进行污泥脱水和水中污染物吸附,大大降低了污水处理成本,从而实现气化细渣资源化利用。文献[51]通过破坏气化细渣表层结构,激发其化学活性,得到用以改善污泥脱水性能的改性气化细渣,试验测定当投加量为污泥干重的20%时污泥脱水性能达到最佳(如图8 所示),实现了改善污泥脱水性能的作用。文献[52]将气化细渣简单酸浸成功制备介孔玻璃微球,制备的介孔微球对亚甲蓝的最大吸附量为140.57 mg/g,为低成本制备介孔氧化硅的工业化生产提供了一种新方法。文献[53]向气化细渣中先后加入聚丙烯酞胺溶液、聚四氟乙烯乳液搅拌均匀后挤压剪切烘干制得吸附剂,吸附试验80 min时可以将250 mg/L质量浓度的亚甲基蓝溶液吸附至110 mg/L 左右,具有良好的吸附性能。文献[54]将气化细渣加水研磨分离后得到富碳复合粉,在700~800 ℃下进行简单活化处理即可制得吸附材料,补充了活性炭的单一非极性物理吸附,兼具非极性物理吸附和极性化学吸附效能。文献[55]以煤气化细渣为原料,用KOH 在800~950 ℃活化制备具有较高比表面积的多孔碳硅复合材料,然后采用过硫酸铵氧化法进行表面改性;当溶液pH 值为5 时,改性多孔碳硅复合材料对质量浓度100.0 mg/L 的PbCl2溶液中Pb2+的平衡吸附量达124 mg/g,Pb2+去除率可达98.2%,实现了对低质量浓度Pb2+的有效吸附,如图9所示。

图8 改性煤气化灰渣投加量对污泥的污泥比阻及毛细吸水时间的影响[51]Fig.8 Effect of the dose of modified coal gasification ash on sludge specific resistance and capillarity time[51]

图9 溶液pH值对改性碳硅复合材料吸附Pb2+的影响及Pb2+吸附量随时间的变化[55]Fig.9 Effect of solution pH on the adsorption of Pb2+by modified carbon-silica composite and the adsorption amount of Pb2+varied with time[55]

气化细渣用于水处理工艺的相关利用技术在试验验证中达到了预期效果,但考虑到此类生产技术相对复杂、缺乏实际工程经验、工业化生产过程中投资风险高,利用气化细渣制备水处理材料投入工业生产应用还需结合生产实际情况进一步优化设计,以期实现此类技术高效地服务于工业生产。

3 结束语

随着我国煤气化技术的迅速发展,清洁、高效、合理利用产量巨大的气化细渣势必会成为国家能源发展的重要任务。结合气化细渣含碳量高、灰分中硅铝含量高、比表面积大、孔隙结构发达等特点,现有利用技术应用前景分析如下。

(1)通过浮选进行碳富集,可以改善气化细渣的燃烧特性,提高气化细渣在锅炉中的掺烧比例。

(2)在流化床锅炉试验中,最佳工况下气化细渣碳转化率为14.28%,仍是较低的碳转化率,证实常规循环流化床运行条件下,无法实现高湿并且粒径很细的气化细渣的高效燃尽;在煤粉炉试验中,当在氧气体积分数为20%的空气气氛下,温度高于900 ℃时残碳几乎完全燃尽,证实气化细渣干燥后送入到煤粉炉中燃烧更具有可行性。

(3)将气化细渣用于土壤改良可以规模化消纳利用气化细渣,还可以实现低成本增产增收,在气化细渣高附加值资源化利用中有较好的发展前景。

(4)根据“利用特性上的统一性”原则,将气化粗渣、粉煤灰等固废合成及制备材料的方式延伸于气化细渣的消纳利用、高附加值转化上。

(5)将气化细渣活化、改性处理获得的水处理材料,可以用于替代价格较高的脱水剂和吸附剂。