飞机复合材料层板结构原位超声检测技术

王 丹, 宁 宁, 樊俊铃, 詹绍正

(中国飞机强度研究所,西安 710065)

复合材料作为新一代的航空材料,具有高比强度、高比模量、耐腐蚀、抗疲劳性能好、性能可设计性强、便于整体成型及制备有灵活性和易加工性等优点。目前已成为与铝合金、钢、钛合金并驾齐驱的四大飞机结构材料之一,其中碳纤维树脂基增强复合材料层板结构在航空、航天的应用最为广泛,其应用水平已经成为衡量飞机先进性的一个重要标志[1]。

层压板是由两层或两层以上的薄层纤维材料黏结而成的产品。作为增强材料的纤维,可以按不同方向排布,其尺寸和形状也可以改变,从而可以设计制作具有不同性能的复合材料。目前层压板结构已由最简单的层压平板形式向大厚度、大型曲面,多拐角结构发展。

但碳纤维层板结构在生产和使用过程中,存在层间强度低、抗压能力弱等缺点,容易在载荷作用、外来物撞击和环境影响下产生分层、冲击和雷击等损伤,严重影响其力学性能和飞机结构安全性。因此,为了确保层板结构的质量和装机应用安全,在其设计、制造、装配、试验、服役(维修)过程中,要求对其进行100%且可靠的无损检测[2]。

目前,应用于碳纤维层板无损检测方法有超声[3-4]、谐振[5]、红外[6-7]和激光剪切散斑[8-9]等技术。但对于层板结构特点、损伤特征、检测要求和检测环境等而言,超声检测技术是目前一种主要的无损检测方法,在产品制造过程中,检测自动化更易实现,所以喷水对穿、水浸等超声C扫描检测方法完全取代人工超声脉冲反射法;但在试验和使用阶段,受检测环境影响,很多自动化检测设备无法实施,手动超声脉冲反射法成为主要的检测手段[4],因此需要开展A型显示超声脉冲反射法检测技术研究,为强度试验和外场复材层板结构的超声检测实施提供技术支持。

为此,首先对超声波在层板结构中的反射和透射行为进行了理论分析,揭示A型显示超声脉冲反射法在复材层板结构中的检测原理;其次针对层板结构服役过程中,可能出现的分层、冲击和雷击等损伤,开展A型显示超声脉冲反射法检测技术研究,最后建立碳纤维层板结构典型损伤的脉冲反射超声信号特征图谱,实现损伤的定性和定量评价。

1 碳纤维层板结构A型显示超声脉冲反射法检测原理

对多铺层复合材料层板进行脉冲反射法超声检测,声波垂直入射到材料中后,在上铺层Z1与下铺层Z3间的界面Z2上产生声波的反射与透射,界面的声压反射率r和透射率t(t=1+r)大小不仅与各介质的声阻抗Z1、Z2和Z3有关,而且还同界面层的厚度d与其中传播的波长λ之比有关[10]。

(1)

式(1)中:Z1和Z3为上、下铺层声阻抗;Z2为上、下铺层之间界面的声阻抗;d为界面层厚度;λ为界面层的波长;r为界面的声压反射率。

(2)

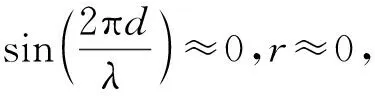

当复合材料层板结构满足以上两点,且没有缺陷/损伤时,一定频率的超声波垂直入射进入该层板内部,不会在复合材料层间界面产生时域可分辨反射回波信号,仅在层板表面和底面形成超声反射回波P和B,如图1(a)所示,超声波从层板表面传播到底面的时间为t。

(3)当层压板内部存在缺陷/损伤时,超声波途径缺陷/损伤区,会形成新的反射界面,其垂直方向声压反射系数与缺陷/损伤的性质有关。

(3)

式(3)中:vD为缺陷/损伤区介质的声速;ρD为缺陷/损伤区介质的密度;vC为复合材料的声速;ρC为复合材料的密度。

对于层板结构服役过程中,可能出现的分层、冲击和雷击损伤等,内含物主要是空气或真空,即vDρD≪vCρC,r≈-1,此时垂直入射声波将会产生近似绝对反射。

因此,当复合材料内部存在缺陷/损伤时,图1(b)为超声脉冲反射法典型A型显示示意图。即在始波P和底波B之间会形成缺陷/损伤回波D,通过提取始波信号P和D之间的试件信息tD,可以确定缺陷在复合材料中深度[13-14]:

图1 A型脉冲反射法超声检测示意图Fig.1 The ultrasonic detection characteristic map of A-type pulse reflection method for the specimen with damage

(4)

式(4)中:tD为超声波从层板表面传播到缺陷/损伤界面处的时间。

2 超声脉冲反射法检测技术

2.1 检测系统的选择

检测系统主要包括超声检测仪和探头,正确选择检测设备,对确保检测结果的可靠性,保证超声检测工作的质量,十分必要。飞机复材层板结构厚度通常在10 mm以下,有的结构甚至不大于1 mm,避免在近场区检测、减少表面盲区和提高纵向检测分辨率是检出各层间损伤的关键,也是检测系统选择的重要依据。所以,超声检测仪应具备发射脉冲窄、宽频带接收电路等性能;检测探头应选择窄脉冲、高阻尼、高分辨力性能的宽带延迟探头。

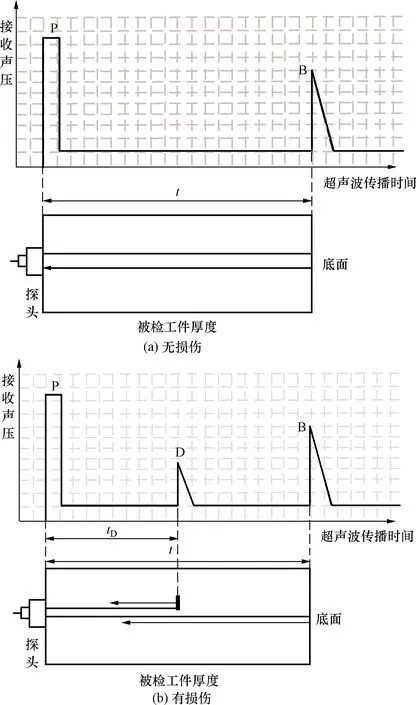

2.2 对比试块设计要求

复合材料检测中使用的对比试块主要用来验证检测系统的可靠性与可重复性,调节检测灵敏度,验证上下表面检测分辨率和评估缺陷。复合材料的物理性质存在较大的离散性,因此,复合材料检测用的对比试块必须采用与受检件的原材料、铺层及固化工艺、厚度和表面状态相同的材料制作[2]。

层压板服役损伤形式主要有分层和冲击/雷击损伤,对比试块的人工损伤形式应最大程度模拟相关损伤自然性质或特征。对于结构边缘部位的分层可以采用在结构中预埋入表面涂脱模剂的金属箔片(如厚度为20~25 μm不锈钢片或黄铜片),固化后将金属箔片抽出,最终形成的空气隙来模拟,如图2(a)、图2(b)所示。图2(b)中,人工损伤①:模拟边缘分层;形式:预埋不锈钢片,固化后抽出,边缘加以密封;位置:从上表面算起,位于第2~3层。人工损伤②:模拟边缘分层;形式:预埋不锈钢片,固化后抽出,边缘加以密封;位置:位于两中心层之间。人工损伤③:模拟边缘分层;形式:预埋不锈钢片,固化后抽出,边缘加以密封;位置:从下表面算起,位于第2~3层。非边缘部位的分层可以采用多层同样厚度(单层厚度不大于0.05 mm)、圆周(或四周)闭合、中间带有空气隙的聚四氟乙烯薄膜模拟,如图2(c)所示。图2(c)中,人工损伤④:模拟分层;形式:放置聚四氟乙烯膜;位置:从上表面算起,位于第2~3层。人工损伤⑤:模拟分层;形式:放置聚四氟乙烯膜;位置:位于两中心层之间。人工损伤⑥:模拟分层;形式:放置聚四氟乙烯膜;位置:从下表面算起,位于第2~3层。此外,对于一定厚度的层板结构,也可以采用在探测面的背面加工平底孔的方式模拟分层,如图2(d)所示。图2(d)中,人工损伤⑦:模拟分层;形式:背面钻铣平底孔;位置:尽可能接近上表面。人工损伤⑧:模拟分层;形式:背面钻铣平底孔;位置:位于两中心层之间。人工损伤⑨:模拟分层;形式:背面钻铣平底孔;位置:尽可能接近下表面。

a、b为人工损伤的尺寸,其大小应包括要求检出的特定深度下的最小损伤;H表示对比试块的厚度,其大小应为被检结构最厚位置处的尺寸图2 层合板结构模拟分层的人工损伤设计参考图Fig.2 Artificial damage design reference drawing for simulating delamination in the laminates

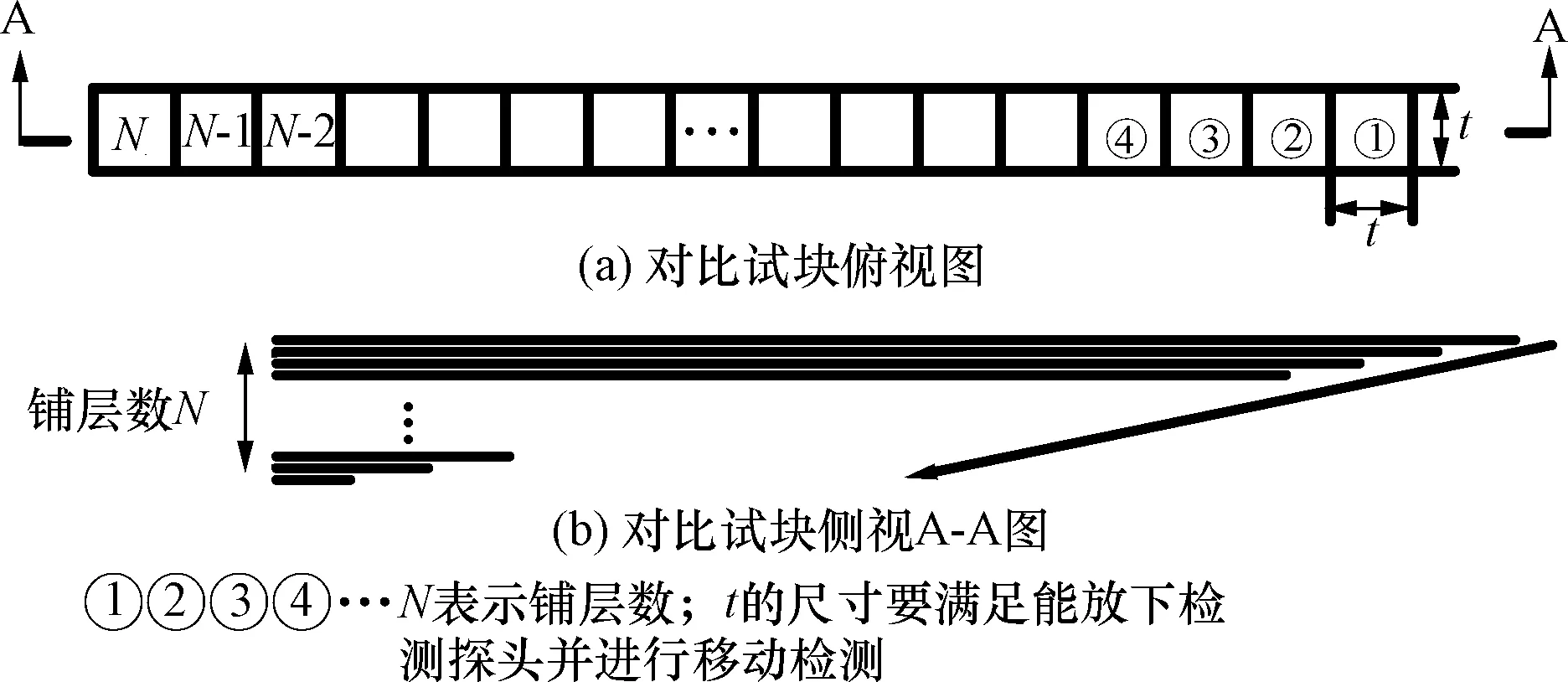

若层板铺层数不多时,可以采用不同铺层数的厚度模拟不同铺层处的分层损伤,如图3所示。冲击/雷击损伤可以通过冲击/雷击试验引入损伤来模拟,也可以采用不同铺层数的厚度模拟不同铺层处的冲击/雷击分层损伤,如图3所示。

图3 层合板结构模拟冲击/雷击损伤的人工缺陷设计参考图Fig.3 Artificial defect design diagram for simulating impact and lightning damage

人工损伤的尺寸应至少包含要求检出的特定深度下的最小损伤尺寸,这也是检测灵敏度调节的基准。

2.3 层压板超声检测信号特征及损伤评定

通过对比试块模拟损伤超声回波信号,与真实损伤检测结果比对分析,总结出层压板结构在服役过程中产生的以下几种损伤的超声检测信号特征图谱。

2.3.1 损伤定性

(1)无损伤:无损伤时,层板结构的表面反射波和底面一次反射波之间没有其他反射回波出现(图4)。

图4 无损伤时,层板结构超声信号特征图Fig.4 The ultrasonic signal characteristic diagram of the laminate without damage

(2)分层:当层板内出现近表面分层损伤,且损伤面积大于晶片直径时,没有底波显示,只有紧靠上表面的多次损伤反射波[图5(b)];探头中心移至损伤的边缘时损伤波幅高度降低了一半,此时损伤波与底波同时出现[图5(c)]。

图5 层板近上表面分层超声信号特征图Fig.5 The ultrasonic signal characteristic diagrams of the delamination in the subsurface of the laminate

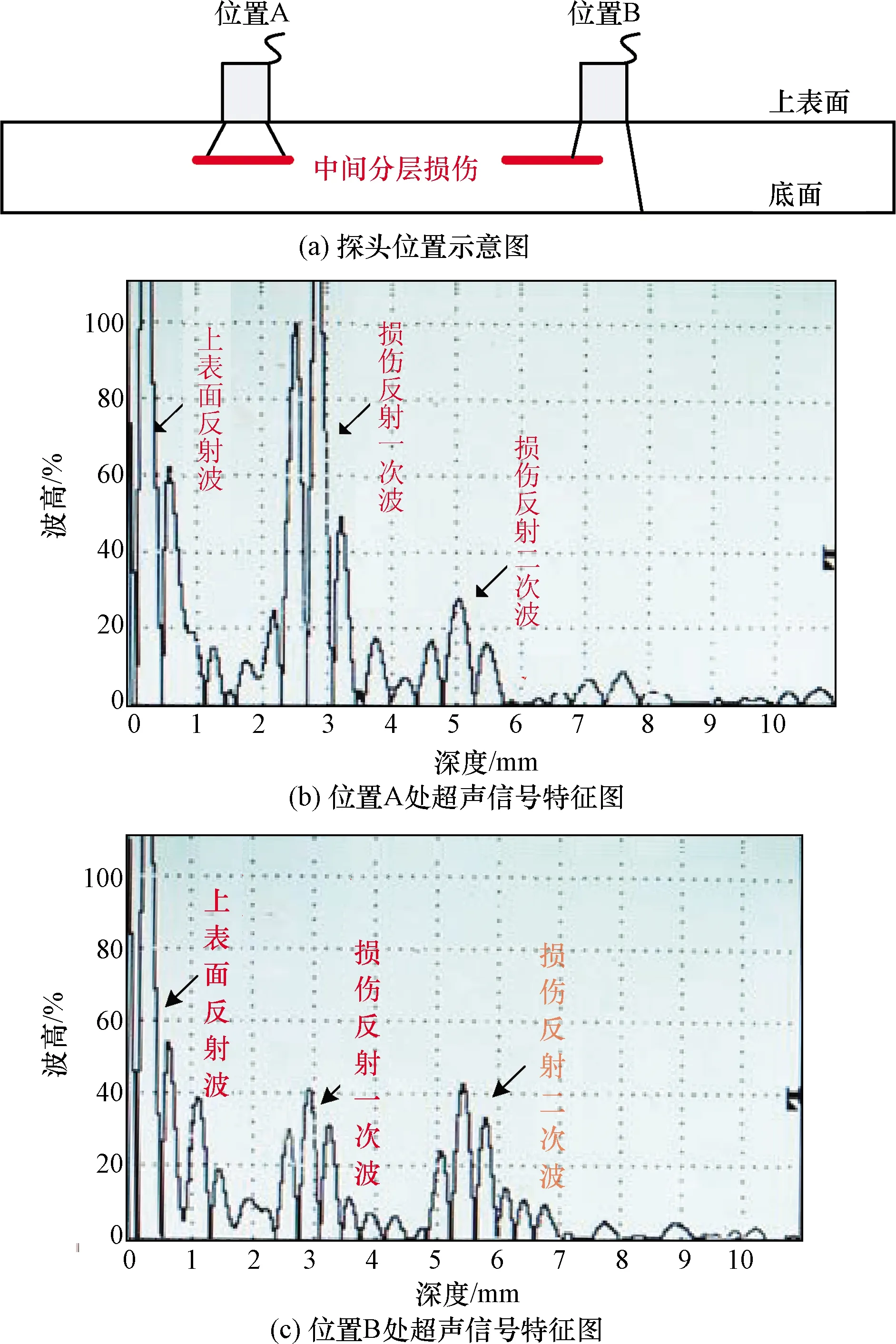

当层板内出现中间分层损伤时,图6(b)为探头位于损伤范围内的波形,损伤波显示的位置与损伤的埋藏深度相对应,损伤多次回波以等距离间隔出现,无底波显示;图6(c)为探头中心位于损伤边缘,损伤波幅度降至一半高度,底波幅度上升并与二次损伤反射波叠合,显示的波形较宽。

图6 层板近中间分层超声信号特征图Fig.6 The ultrasonic signal characteristic diagrams of the delamination in the middle of the laminate

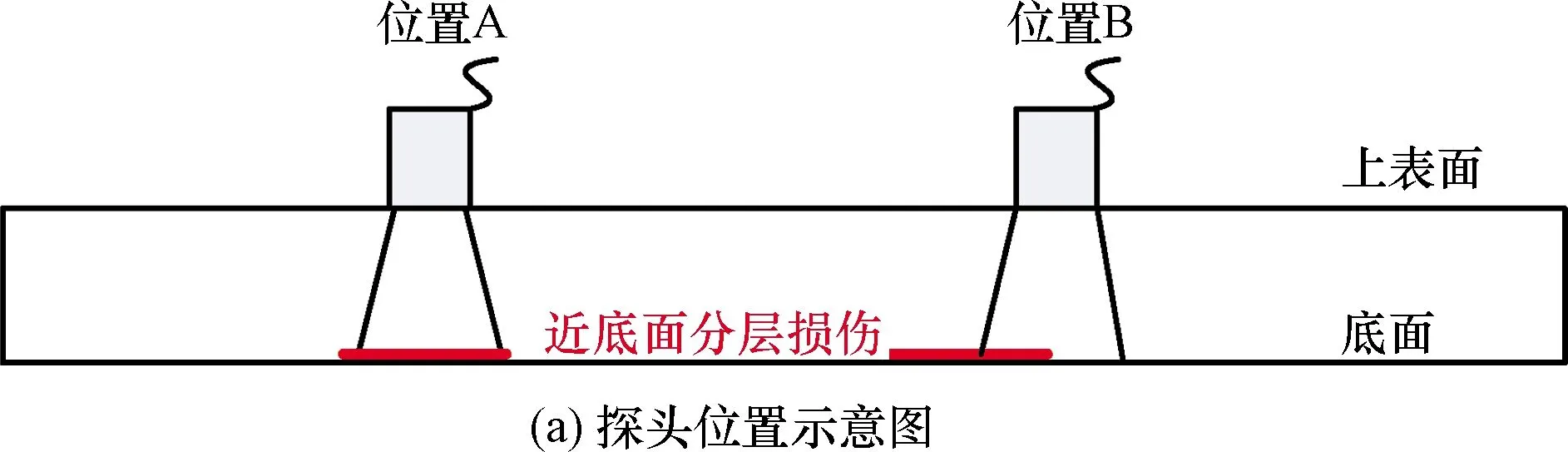

当层板内出现近底面分层损伤时,图7(b)为探头位于损伤范围内的波形,损伤波反射波位于底面位置稍前处,无底波显示;图7(c)为探头中心位于损伤边缘,损伤波幅降低至1/2高度,并与底波相邻在一起,显示的波形较宽。

图7 层板近底面分层超声信号特征图Fig.7 The ultrasonic signal characteristic diagrams of the delamination in the bottom of the laminate

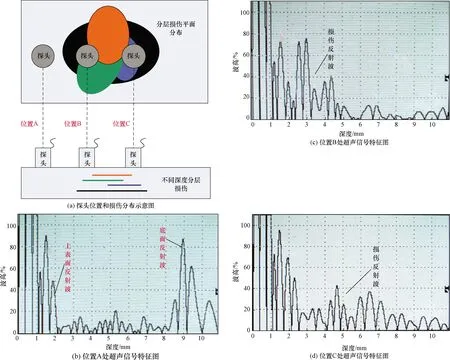

(3)冲击/雷击损伤:对于冲击/雷击后的层板结构,一般会在表面留下冲击/雷击凹坑,但内部都属于沿厚度方向不同埋深、平面分布相互重叠扩展的分层损伤[图8(a)]。由于上部的分层损伤会遮挡下部分层损伤,超声检测可以发现上部的分层和下面未遮挡部位的分层,而无法探测出遮挡部分的损伤形貌。因此,当探头位于冲击损伤上方时,不同层的损伤回波会连在一起,显示的波形较宽,底波消失[图8(b)~图8(d)]。

图8 层板冲击/雷击损伤超声信号特征图Fig.8 The ultrasonic signal characteristic diagrams of the impact and lightning damage

2.3.2 损伤定量

在复合材料制件的接触式超声检测中,小于探头有效声束直径的损伤,采用与同深度对比试块中人工缺陷比较的方法确定;大于探头声束直径的损伤,采用半波高法评定损伤大小。

通常复材损伤尺寸多大于探头有效声束直径,实际检测中多采用半波高法评定损伤,半波高度法具体做法是:移动探头找到损伤最大反射波后,调节增益使其达到一定波高并作为基准波,然后沿损伤不同方向移动探头,当损伤基准波高降低为1/2时,记录探头中心位置,最后将所有方向的中心位置连接起来就是损伤的轮廓,并按要求记录损伤的尺寸。对于冲击/雷击损伤的多层重叠分层损伤,损伤边界处在不同层,损伤基准波难以确定,所以通常选择位于探头远场的底面回波为基准波进行测量[15-16]。

3 结论

飞机服役过程中,复材层板结构原位检测多采用A型显示垂直入射超声纵波脉冲反射法,为保证服役损伤准确检出和正确评定,得出以下结论。

(1)超声检测系统的入射声波脉冲宽度窄,不仅可以减少检测表面盲区,提高纵向检测分辨率高,而且可以避免在声波近场区检测,这是确保出现在各个层间界面的损伤能够被检出的关键,也是选择合适超声仪和检测探头的依据。

(2)人工缺陷是对比试块设计要求中主要考虑因素。通常采用预置聚四氟乙烯膜或在背面转铣平底孔的方法来模拟分层损伤,冲击/雷击损伤可以通过冲击/雷击试验引入损伤来模拟,此外,分层和冲击/雷击损伤也可以采用不同铺层数的厚度模拟不同铺层处的分层损伤。人工缺陷的尺寸应至少包含要求检出的特定深度下的最小损伤尺寸,缺陷的位置综合考虑检测上、下表面分辨力,检测仪器时基线的调整等因素。

(3)结合超声信号特征图谱,对损伤进行定性分析;采用半波高法进对损伤进行定量评价,当用半波高度法评定冲击损伤时,选择位于探头远场的底面回波作为基准波进行测量。