水泥工艺品3D打印成型工艺及材料特性研究

陈嘉奇,崔坤腾,张 帆,涂一文,陈健龙

(1.中山市武汉理工大学先进工程技术研究院 材料分析测试中心,广东 中山 528400;2.武汉理工大学 机电工程学院,湖北 武汉 430070)

水泥基材料是指以硅酸盐水泥为基体材料,以纤维为增强体,加入填料、化学助剂和水经复合工艺制成的复合材料[1]。水泥基材料成浆时具有流动性、粘聚性、可塑性等特点,水化和硬化后具有一定强度和表面质感,材料从成浆到开始硬化时间具有一定时间间隔,有利于材料的造型[2-3]。

水泥工艺品是利用水泥基材料成浆可塑、水化和硬化具有强度和表面材质质感的特点,通过手工或机器将水泥基材料加工而成的有艺术和观赏价值的产品。水泥工艺品将材料工艺与美学设计相结合,创造出新型的工艺产品,满足人们的个性化需求。水泥工艺品具有安全舒适、环保耐用等特点,且在造型、表面质感和肌理、色彩等方面的却有较高要求[4]。

传统的水泥工艺品采用模具预制成型法,先完成模具制作后浇筑水泥基材料,待水泥基材料凝结硬化后进行脱模,成品进行清洗、打磨等后处理。传统的水泥工艺品成型方法工序流程复杂,人工操作多,对工人的熟练程度有较高要求,工艺品制作过程中易出现瑕疵[5]。

3D打印技术是一种可以用于新兴水泥制品快速成型的技术。该技术将水泥基材料作为3D打印材料,3D打印机读取数字模型后直接打印成型,实现水泥制品的快速造型,一定程度上克服了模具预制成型法的缺点[6-7]。国内外基于直接挤出成型的水泥3D打印技术较为成熟,通常应用于建筑类3D打印,其设备成本高、成型表面质量差等问题[8-10],不适合水泥工艺品成型。

目前,水泥工艺品采用铺粉式3D打印成型方法,该方法利用水泥本身遇水硬化的特性,从打印机喷头喷出来的粘接剂与水泥粉末反应硬化,将每层粉末粘接在一起,由此实现水泥工艺品的实体造型。铺粉式水泥工艺品3D打印成型方法,对水泥基材料的凝固时间、粘稠度需要精确控制,成型的水泥工艺品表面精度较差、力学性能低,难以满足市场需求,且工艺品存在断面、易碎等缺陷[11]。

针对水泥工艺品成型的缺陷及市场需求,提出了3D打印模具与水泥浆体填充同步成型的多喷头多材料水泥工艺品3D打印方法,分析了该工艺方法对水泥基材料的需求,并对水泥基材料的成分、配方、性能进行了测试分析,最后进行了水泥工艺品3D打印实验验证。

1 水泥工艺品3D打印成型方式

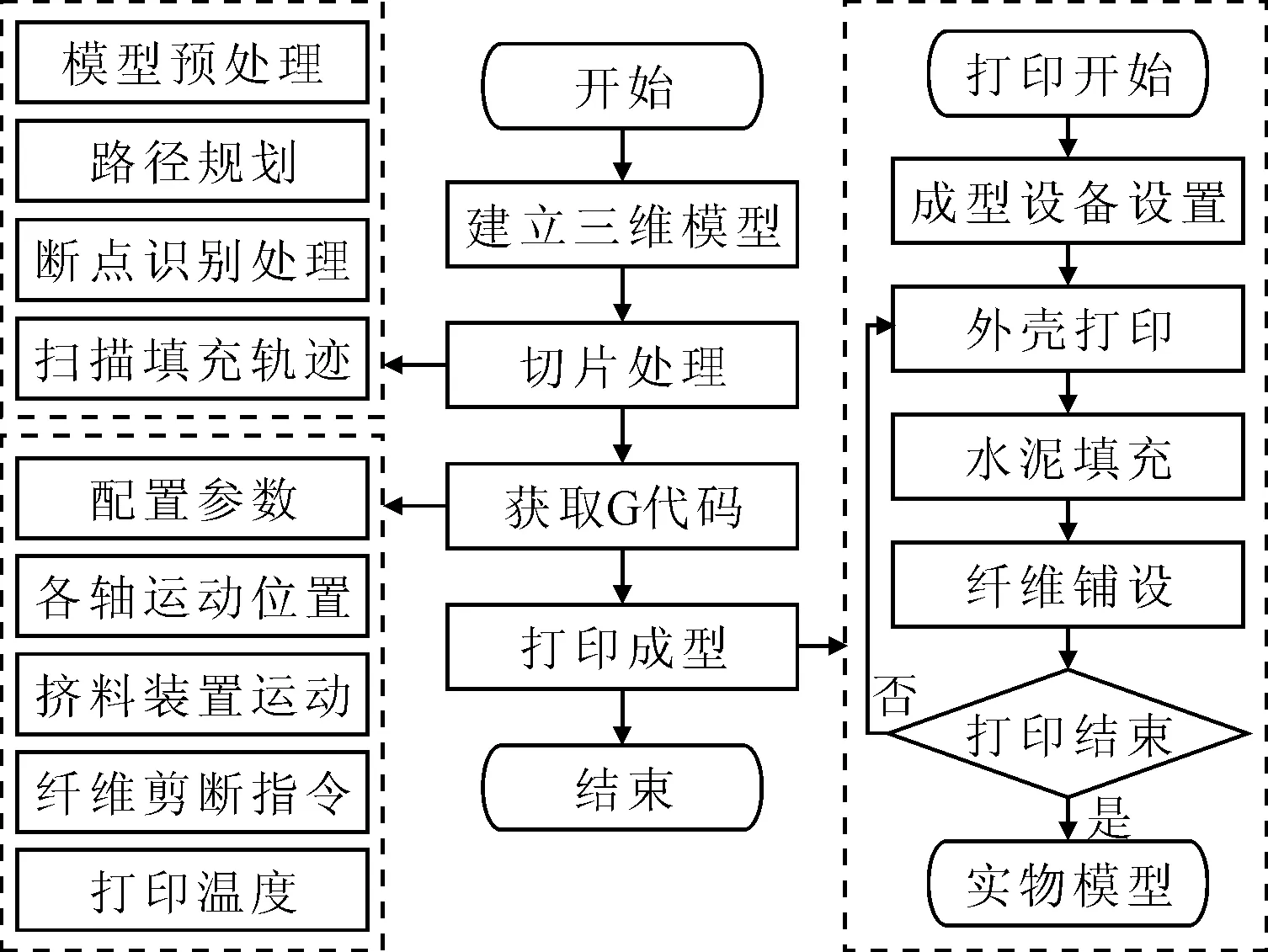

针对水泥工艺品对3D打印成型精度与力学性能的需求,采用基于模具思想的纤维增强多喷头多材料水泥工艺品3D打印成型工艺方法。采用低成本热塑性材料打印外壳充当模具;通过连续挤出水泥基材料的进料方式,实时模具空腔的填充;通过特定路径进行连续纤维的选择性铺放以增强水泥工艺品的力学性能,解决水泥基材料三维成型的精度、力学性能差等问题,具体成型原理如图1所示。

图1 水泥工艺品3D打印成型原理

喷头T1采用传统的熔融沉积成型(fused deposition modeling,FDM)工艺方法 ,以热塑性材料打印工艺品三维模型的外壳,充当模具,所用材料为低成本高分子材料,如聚乳酸、水溶性材料、弹性材料等。水泥进料填充与纤维进料铺设组成复合喷头T2,喷头T2浆体进料部分用于在喷头T1打印完成一定层高的模具后,按一定路径同步注入搅拌均匀的水泥基材料浆体。此喷头与具有混和搅拌功能的储料池相连,通过压泵方式实现水泥的连续进料。喷头T2纤维进料部分用于每填充一定层高的水泥材料后,进行纤维材料的铺放,加强成型件的机械性能,所用材料为连续纤维复合材料,如玻璃纤维复合材料、碳纤维复合材料等。该部分集成纤维的路径规划、纤维铺放、切断点识别与切断处理功能。其工作流程如图2所示,模具、水泥、纤维3种材料的进料与两个喷头在每一层打印成型时交替进行,完成水泥工艺品实体的三维成型,待浆体凝结硬化后,采用热熔、水溶或酸溶等方式去除水泥工艺品模具。

图2 水泥工艺品3D打印流程

2 水泥基材料的性能要求

根据水泥工艺品3D打印成型原理及工艺方法,水泥基材料采用螺杆泵进行进料填充,由于水泥浆体与模具打印交替进行、实时填充,贯穿整个打印成型过程,且水泥挤料机与打印喷头存在一定的运输距离及高度差,故对水泥基材料的性能要求如下:

(1)粘稠度。粘稠度影响螺杆泵的挤压力,粘稠度越大,挤压力越大。

(2)流动性。水泥浆体的流动性大小影响浆体填充模具空腔后,能否迅速形成平面,保证浆体液面高度检测的准确性及工艺品表面的光洁度。

(3)凝结时间。水泥浆体在料池中长时间存储会发生凝结。凝结时间越长,模具可打印的时间越多,即能够成型的工艺品尺寸越大,越复杂。但凝结时间过长,后期固化速度慢,影响成型效率。

(4)收缩性。收缩性将会影响工艺品成型尺寸和精度。

(5)力学性能。根据水泥工艺品3D打印系统采用的成型工艺、脱模方式及水泥工艺品的外观要求,需要打印材料具良好的强度、刚度、较好的抗裂性和塑性。

3 打印材料特性探究

3.1 原材料和打印材料制备

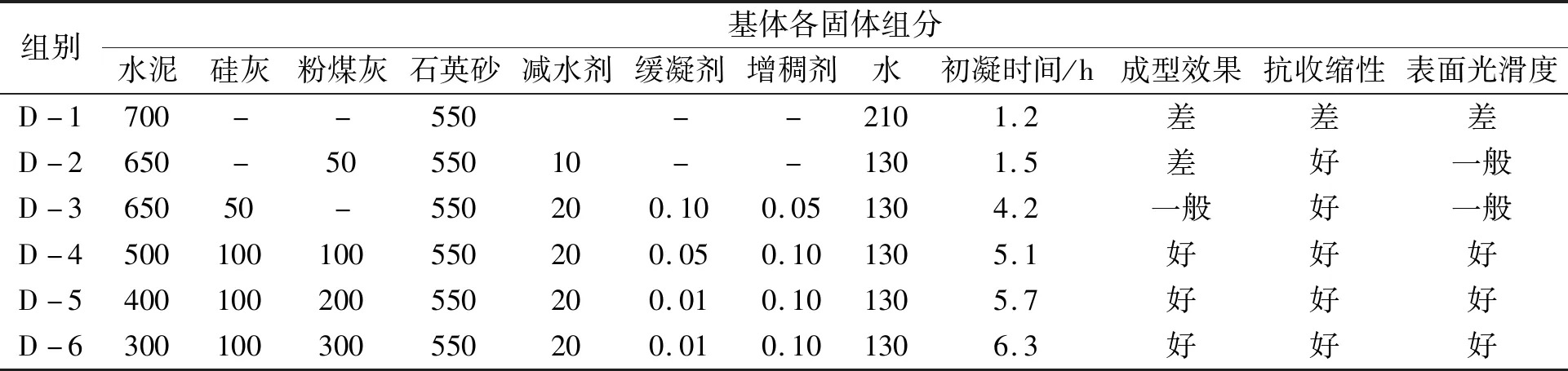

根据水泥基材料打印性能要求,选取相关原材料的生产厂家、规格和部分性能参数如表1所示。材料基本配合比、凝结时间、打印效果、收缩性和硬化后表面光滑度如表2所示。

3.2 打印特性探究

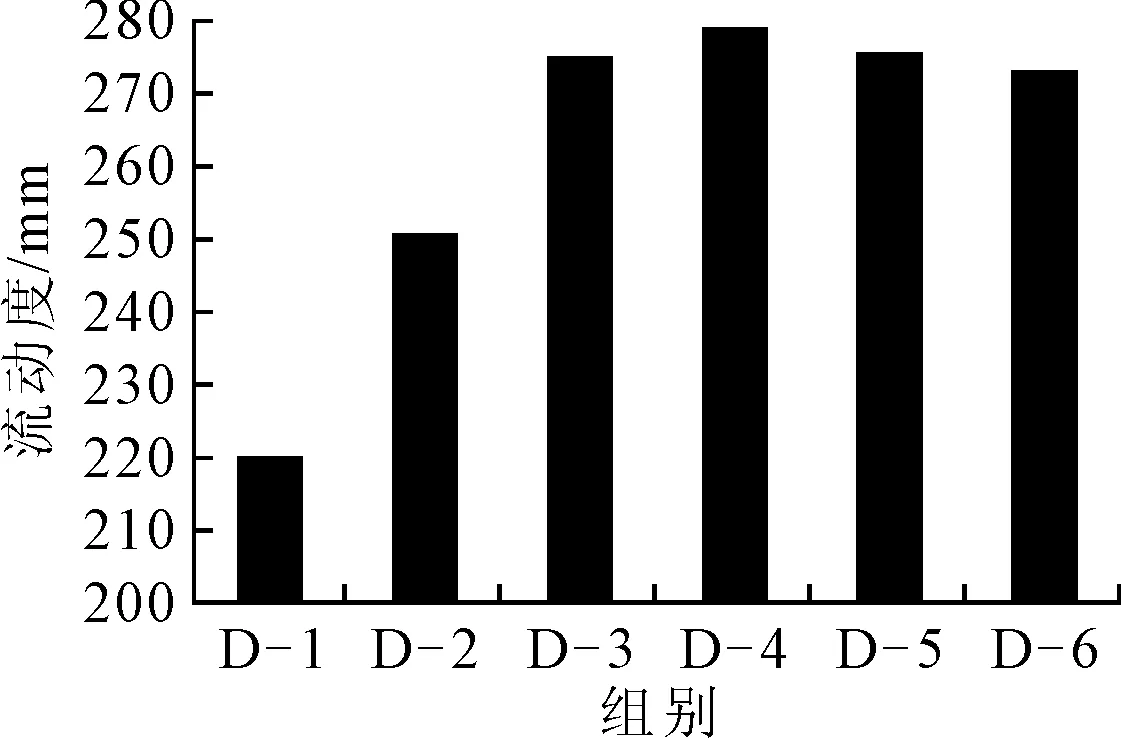

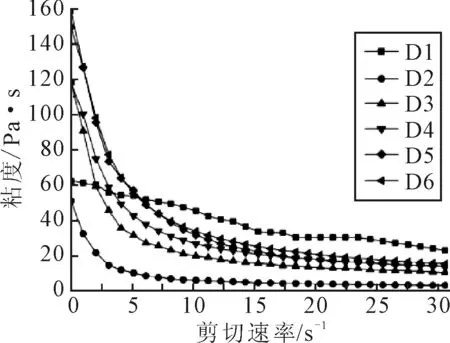

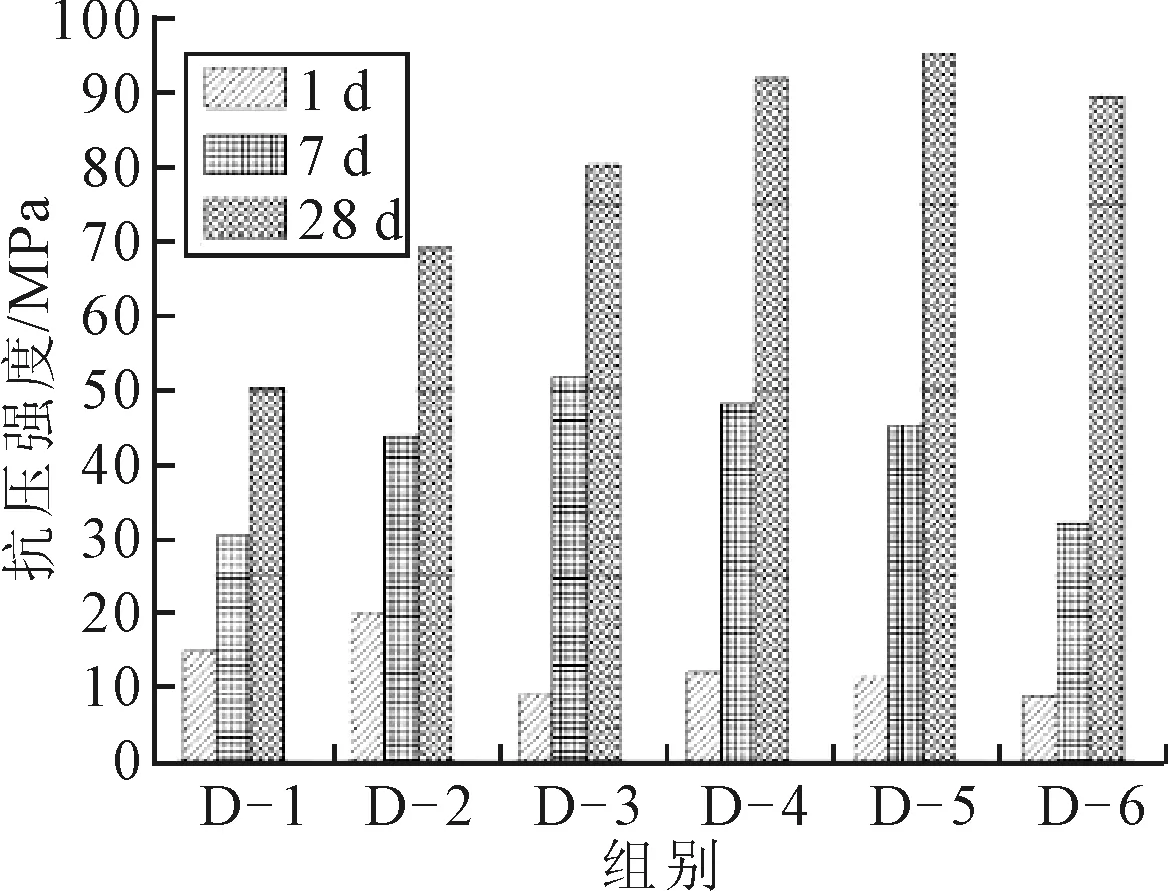

用水泥胶砂流动度测定仪测各组别流动度,用软固体流变仪测各组别粘度曲线,用维卡仪测定凝结时间,根据《水泥胶砂强度检验方法(ISO法)》(GB/T 17671-1999)测定1 d,7 d,28 d抗压强度,测量结果如图3~图5所示。由表2和图3~图5可知, 配比D-1初凝时间短,流动度小,搅拌剪切后粘度大,水胶比大,后期强度低,材料收缩大,光滑度差,作为打印材料效果差。配比D-2材料1 d强度高,有利于脱模,且收缩小,后期强度高,但是其初凝时间短,搅拌后粘度小,表面光滑度差,作为打印材料效果差。配比D-3收缩小,流动度大,搅拌剪切后粘度适中,挤出性能好,但是材料1 d强度低于10 MPa,不利于脱模,表面光滑度差,作为打印材料效果一般。配比D-4延长凝结时间,同时降低水胶比,收缩小,流动度大,搅拌后粘度适中,挤出性能好,材料1 d强度大于10 MPa,利于脱模,后期强度高,达到80 MPa以上,表面光滑度好,适合作为打印材料。配比D-5和D-6延长凝结时间,同时降低水胶比,收缩小,流动度大,搅拌后粘度适中,挤出性能好,材料1 d强度大于10 MPa,后期强度高,达到80 MPa以上,利于脱模,表面光滑度好,适合作为打印材料。

表1 原材料的基本信息

表2 基本配合比(kg/m3)、凝结时间和成型效果

图3 流动性能图

图4 粘度-截切流变曲线图

图5 不同龄期的抗压强度

综合分析,通过添加矿物外加剂(如硅灰,粉煤灰)、增稠剂和减水剂,浆体搅拌前粘度为100~160 Pa·s,搅拌后粘度为10~20 Pa·s,流动度为270~280 mm,浆体挤出和浇灌成型性能最好;通过添加减水剂降低水胶比,水胶比在0.18以下,浆体收缩小;通过添加超细矿物掺和料(硅灰),改善硬化浆体表面光滑度和强度,硅灰掺量应在100 kg/m2;通过添加一定量的缓凝剂,调节浆体的凝结时间,但添加量在不超过0.1 kg/m2,初凝时间不低于4 h;考虑打印成本和绿色环保,可通过掺入矿物外加剂进一步降低水泥用量。

3.3 成型和脱模

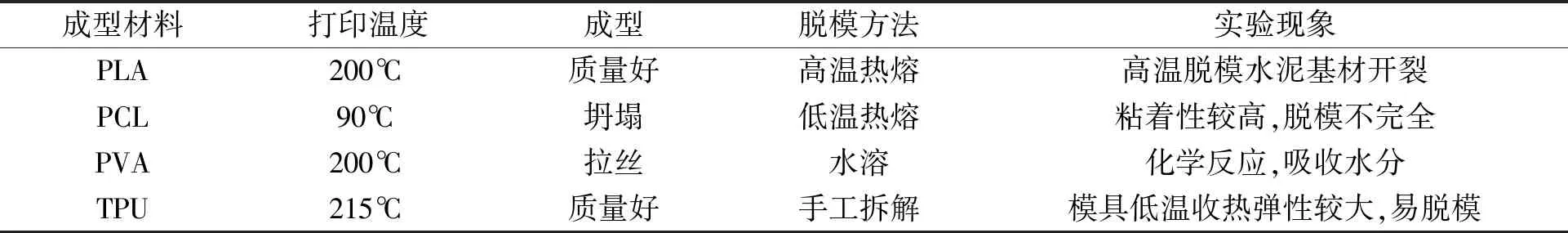

水泥基材料的物理与化学特性限定了模具材料及脱模方法,其基本要求有:模具材料不与水泥基材料产生化学反应;模具打印成型精度高,无毛刺、拉丝等现象产生;脱模过程中,施加外力不能过大;脱模温度在水泥工艺品可承受范围内;模具材料与水泥工艺品固化物粘接力较小。

笔者选用了4种常用的FDM 3D打印的热塑性材料:聚乳酸PLA(polylactic acid)、聚己内酯PCL(polycaprolactone)、聚乙烯醇PVA(polyvinyl alcohol)、热塑性聚氨酯弹性体橡胶TPU(thermoplastic ployurethanes),分别进行了3D打印成型和脱模效果分析,其成型和脱模效果如表3所示。

表3 成型材料打印和脱模效果

PLA材料需要在200℃的高温下脱模,导致水泥工艺品的凝结硬化过程受阻,工艺品的机械性能较差,甚至破裂;PCL材料成型质量难以控制,热熔脱模时,材料与工艺品的粘连性较强,导致脱模不完全;PVA水溶性材料与水泥浆体中的水发生化学反应,导致水泥浆体成分含量变化,以及模具结构损坏。TPU弹性材料其成型质量较好,在60℃左右受热后弹性变形加大,与水泥工艺品粘连性小,容易拆解。

综合分析以上4种材料的成型质量和脱模效果,TPU弹性材料具有良好的弹性变形能力、较低的粘着性、较高的成型精度,故作为3D打印成型工艺中的模具材料。

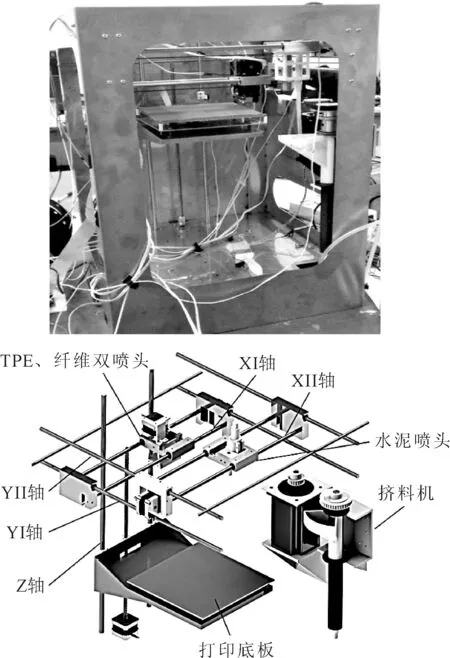

4 水泥工艺品3D打印实验

水泥工艺品3D打印设备如图6所示,包含三维打印成型运动机构、水泥基材料挤料机构、打印喷头、材料进料机构等,完整的3D打印系统还包括控制系统、软件系统。为满足模具、水泥、纤维材料挤料机及两独立喷头在同一成型工作平面的协同工作,设计五轴双坐标系运动结构。

图6 水泥工艺品3D打印设备

图7分别为3D打印的水泥工艺品中国象棋,脱模后的窗格以及3D打印的武汉理工大学校徽脱模后的水泥工艺品模型,验证了多喷头水泥3D打印的成型工艺及所用水泥浆体材料的可行性。

图7 水泥工艺品3D打印作品

5 结论

通过对多喷头水泥工艺品3D打印成型工艺及水泥浆体材料特性的研究,完成了以下工作:

(1)充分发挥模具3D打印成型与水泥浆体填充材料的特性,采用模具打印与浆体填充同步成型的方式,提出了多喷头水泥工艺品3D打印工艺。

(2)根据水泥工艺品3D打印工艺对打印、成型和脱模材料的要求,对打印材料性能和打印效果,成型脱模效果进行探究。对于水泥基打印材料凝结时间超过5 h,流动度越大,初始粘度越大,打印效果越好;对于模具成型材料,TUP效果最好。

(3)利用上述工艺和材料,进行了复杂模型的水泥工艺品3D打印测试。