梅岭铜锌矿扇形中深孔爆破参数的优化研究

权富成

(兰州资源环境职业技术学院安全工程学院,甘肃 兰州 730021)

扇形中深孔具有布孔设计灵活,凿岩时凿岩机移动次数少和需要的凿岩巷道少等优点,在地下金属矿山采矿中应用非常广泛。扇形孔孔口孔底距不相等,孔口距过小,炮孔利用率低,崩落矿岩体内炸药密度分布极不均衡,孔口部分装药量是实际需要炸药量的2倍~3倍。这样,一是造成了炸药的浪费,二是爆破后孔口部分往往出现矿石过粉碎,就会造成高品位粉矿在放矿、运输过程中的损失;而孔底距较大,使大块增多,如果雷管本身存在延时偏差,很难保证同排内炮孔同时起爆,就容易发生带炮或压死现象。这些都直接影响了矿山的正常生产和企业的经济效益。采用扇形中深孔落矿的矿山如何取得较好的落矿爆破效果和经济效益,结合矿山的实际生产条件对扇形中深孔爆破参数进行优化,是非常有效途径。本文以新疆哈密梅岭铜锌矿研究对象,从以下几个方面进行了理论分析和试验探讨。

1 中深孔柱状药包的爆破破岩作用原理

地下中深孔爆破时具有两个有限自由面,切割槽和凿岩巷道。当孔内炸药爆炸时,其爆破应力波是呈两端为半球的圆柱状传播。起爆瞬间,一方面,药包附近孔壁形成在爆破应力波作用下形成压缩粉碎区,在切向方向产生拉伸变形和拉伸应力,由于岩石的抗拉强度很低,远远低于它的抗压强度,一般只有其抗压强度的(1/10~1/50),所以当拉伸应力超过其抗拉强度时,便形成径向裂隙。另一方面,当压缩粉碎区爆炸空腔形成瞬间及压应力波通过之后,积蓄在岩体内的一部分弹性变形能量(压缩能)释放出来,转为卸载波,向爆源产生与径向压应力作用方向相反的向心拉应力,使岩石质点产生反向的径向位移,同样当此径向拉应力超过岩石的抗拉强度,即形成环向裂隙,环向裂隙与径向裂隙相交,破碎区内的岩石即被切割破坏。

2 装药结构对爆破效果的影响

每一爆破炮孔崩落岩体的范围,我们可以把它近似看成一圆柱体,其直径d应大于等于扇形中深孔孔底距a,不然的话,炮孔底部必然产生大块,甚至孔底中间会出现残存三角区。通过假设岩体崩落直径与孔底距相等来分析扇形中深孔装药结构与爆破效果的关系,截取柱状药包的一端,可以把它视为球形药包,爆炸后崩落岩体范围近似一球体,其半径大于或等于二分之一孔底距。由此可知,在爆破对象和条件一定的情况下,炮孔两端(孔底和孔口)炸药崩落岩体的范围并不随炮孔轴向装药长度的增减而改变,故常常用炮孔长度乘以一定的装药系数来确定炮孔装药长度做法显然是不合适的,这样会造成:当孔深较小时,装药量会过大,出现矿岩过粉碎和炸药单耗增大的问题,孔深较大时,装药量又会过小,则既不能克服崩落岩体内单位炸药分布极不均衡问题,又会使孔口部分产生大块。

要解决这一问题,学者和工程技术人员们在生产中经过长期生产试验和理论计算得出采用合理间隔装药结构能较好的解决了上述问题,既减少了炸药用量,又能提高爆破质量,即减少了大块和粉矿。合理间隔装药的孔口装药截止位置,是按照二分之一孔底距(每个炮孔崩落岩体半径)直接作图的基础上,使相邻炮孔爆破作用范围尽量独立不重复,再进行几何计算得出的,具体方法见参考文献[1]。

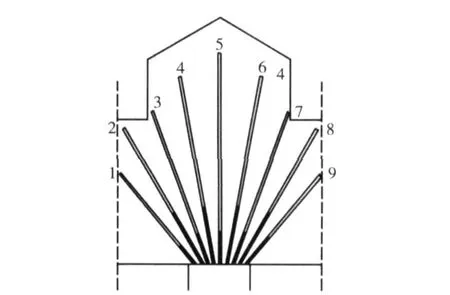

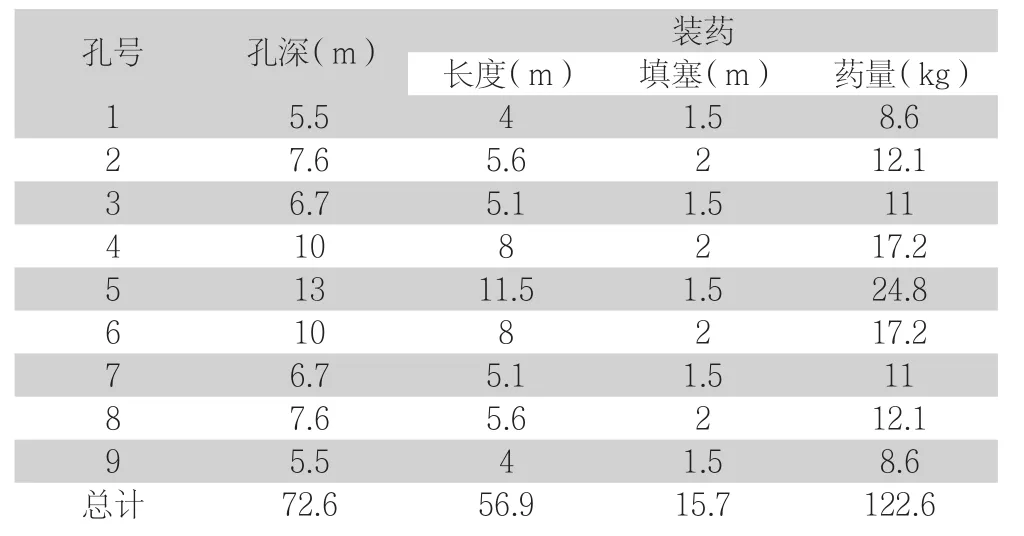

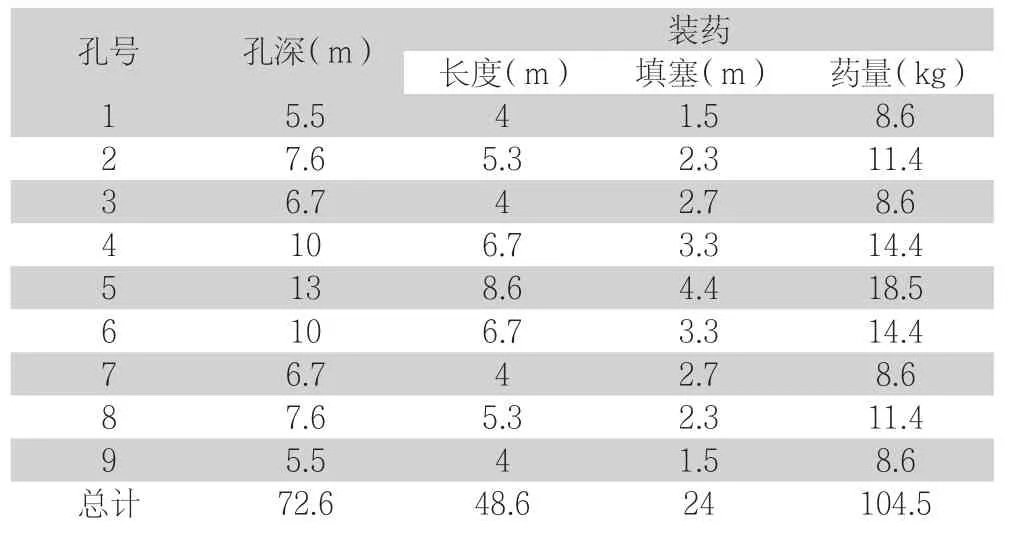

本文以新疆哈密梅岭铜锌矿扇形中深孔爆破为试验对象,进行了多次试验,分析对比了合理间隔装药与普通间隔装药的爆破,得出的结果是合理间隔装药有明显优势。炸药采用岩石膨化硝铵炸药:殉爆距离≥4cm;猛度≥12mm;爆速≥3.2×103m/s;作功能力≥298ml。耦合连续柱状装药,装药前拌少许柴油,BQF-100型装药器高压气体压入,装药密度ρ=0.65g/cm3,最小抵抗线(排距)1.2m,孔底距2.0m,起爆网路采用导爆管+导爆索复式起爆起,爆导爆管雷管位于孔底,不是每个炮孔都装雷管。排间炮孔交错排列,前排炮孔的位置在后排两个相邻炮孔之间,使其纵向的炮孔排列也相对均匀。每次崩三排,崩矿步距3.6m,坚硬矿石中爆破效果较好,软矿中粉矿较多,采用部分孔不装起爆药来消除,单排炮孔布置图如图1所示。爆破试验结果如下:表1是炮孔孔口1.5m和2m堵塞的普通间隔装药的各孔装药量、装药长度、堵塞长度,表2是按照合理间隔装药公式计算出来的各孔装药长度、装药量和堵塞长度。选择两个采场,进行了多次对比试验,从试验的爆破效果对比来看,采用合理间隔装药爆破炸药用量减少了14.8%,粉矿量由2.0%减少到1.0%,大块率小于10%。很好的解决了药量分布不均和粉矿及大块率高的问题,取得了比较理想的爆破效果和经济效果。

图1 炮孔布置

表1 间隔装药

表2 合理间隔装

3 最小抵抗线对爆破效果的影响

理论和实践都表明,最小抵抗线是爆破中的一个非常重要的参数,如果抵抗线取得过小,爆后只留下了半边残孔,孔壁周围的岩石没有被冲击压碎或破裂,爆破能量过早的释放于大气之中。如果是多排孔分段挤压爆破,抵抗线值较小,则随着爆破的进行,补偿空间不断减少,就可能出现前排孔爆破时,冲击波将相邻的后排孔内炸药压得过于密实而产生拒爆现象。如果抵抗线过大增大到某一数值,爆破后就只在孔口形成一个很小的喇叭口或产生少量片落。最小抵抗线和爆破效果是密切相关的,即抵抗线愈小,爆炸功的利用率也愈低,但如果超过一定的值,也将导致爆破失效。抵抗线选择的合理,能够充分利用炸药爆炸释放的能量,也是改善爆破效果的关键因素之一。

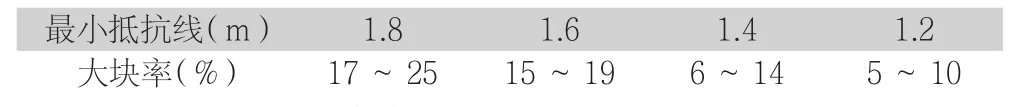

另外,同排炮孔中相邻炮孔爆破相互作用产生大块的原因如下:在炮孔连心线中部两侧某一区域(两炮孔压应力连线互相垂直的区域)出现应力降低区,这是因为两个相邻炮孔应力在这个区域互相抵消,故该区域爆后就会产生大块。由于有两炮孔压应力连线互相垂直的不变几何关系,所以消除的方法是“增大孔距,减小抵抗线”,来使应力降低区理论上落在矿岩之外空气中,从而减少大块的产生。通常最小抵抗线越大,大块率越高;反之,大块率就低。如果最小抵抗线减小,每米炮孔崩矿量就会降低,炸药单耗会增大,导致采矿成本上升。以上述理论为基础,在新疆哈密梅岭铜锌矿生产过程中,通过多次试验,得到表3为最小抵抗线与大块率的关系,表4为每米炮孔崩矿量与最小抵抗线的关系。因此把最小抵抗线W从过去的1.8m减小到1.2m,孔底距由1.8m增大到2.0m,大块率降到了10%以下,提高炸药爆炸能量的利用率,爆破效果较为经济合理。

表3 最小抵抗线与大块率的关系

表4 每米崩矿量与最小抵抗线的关系

4 起爆顺序的精确度对爆破效果的影响

除了采用间隔合理装药结构、适当调整最小抵抗线以外,同排炮孔能按顺序精确起爆也非常关键,为了能够使前后排微差爆破时形成应力场叠加,增大破碎效果,要求同段内炮孔起爆的延期误差应越小越好。所以梅岭铜锌为保证起爆的可靠性和精度,采用导爆管网路+导爆索辅助网路起爆,导爆索沿整孔全长敷设,不必每孔都装雷管,同排同段雷管起爆数以5~6发为宜,保证同排炮孔能够精确同时起爆。特别是采用合理间隔装药后,随炮孔深度的增加,不装药长度可达4m以上,如果仍采用每孔都装雷管起爆,各个炮孔雷管位置也不相同,就会使爆破的准备、装药、网路联接等工作都变得太复杂。采用辅助导爆索网路起爆,既提高了起爆的可靠性又在一定程度上使爆破工作得到简化。

5 结语

在地下扇形中深孔爆破时,采用合理间隔装药结构、适当的抵抗线和导爆管网路+导爆索辅助网路起爆等爆破参措施的应用,不仅降低了大块率,下降到了10%以下、节省炸药15%左右,而且采场内雷管减少40%以上,节省爆破成本8%以上。减少了雷管发生跳段的几率,完全排除了段内炮孔发生带炮或压死现象的可能,又便于检查装药质量和网路联接质量,而且辅助导爆索网路承受地震冲击波的破坏能力要比导爆管网路强的多,使地下扇形中深孔爆破的安全性、可靠性和经济性都得到全面提高,取得的这些经验对类似矿山生产均有借鉴意义。