浅谈地铁盾构空推通过暗挖隧道施工方法

康前进

摘要:以西安地铁某标段盾构空推过地裂缝暗挖隧道为例,采用先施做弧形混凝土导台,后利用自制的新型反力装置使盾构机整机通过暗挖隧道,并在暗挖隧道内进行二次始发。重点介绍空推方案比选、自制反力装置、盾构机空推步进、二次始发等施工技术及控制要点,以期为类似工程提供借鉴和指导作用。

Abstract: Taking a shield tunneling through ground fissures in a bid section of Xi'an Metro as an example, the arc-shaped concrete guide platform is constructed first, and then the self-made new reaction device is used to make the whole shield machine pass through the undercutting tunnel, and the secondary launching is carried out in the undercutting tunnel. This paper focuses on the comparison and selection of empty push scheme, self-made reaction device, empty push step of shield machine, secondary launching and other construction technologies and control points, so as to provide reference and guidance for similar projects.

关键词:暗挖隧道;盾构空推;反力装置;空推步进;二次始发

Key words: undercutting tunnel;shield empty push;reaction force device;empty push step;secondary launch

中图分类号:U231.3;U455.43 文献标识码:A 文章编号:1006-4311(2020)21-0141-02

0 引言

近年来,依托大规模的轨道工程建设,我国的盾构法隧道施工工艺有了很大的提升,在某些地区因地质差异较大、施工条件有限等,须采用多种工法组合施工,因此盾构空推工法得到越来越多的应用。而如何安全、快速、高效、优质的空推过暗挖隧道,并进行二次始发,显得尤其重要。

1 工程概况

西安地铁某标段上行线和下行线长度分别为888.961m、923.127m,由于F4地裂缝穿越本区间盾构线路,故设计在地裂缝段采用浅埋暗挖法施工,暗挖隧道为直径7.6m的圆形断面,长度为186m,且处于小半径350m的曲线上。与常见的盾构拼装管片同时在背后喷填豆砾石+注浆填充的施工工艺不同的是,此工程在地裂缝段设置有特殊变形缝,盾构机需在暗挖隧道二衬施工全部完成后空推通过,然后在暗挖隧道内进行二次始发。

根据水文地质情况,本标段选用中铁装备两台土压平衡盾构机分别进行上行线和下行线的施工任务,两台盾构机为兄弟机型,设计参数及结构基本一致,该机刀盘直径为6.28m、主机(含刀盘)长为10.2m、后配套台车(含连接桥架)总长为72m。

2 方案比选

本工程施工前应重点考虑以下几个方面:①盾构接收、空推、二次始发时姿态难以控制;②暗挖隧道内空间较为狭小,施工作业面小;③盾构空推步进的线路处于转弯半径为350m的曲线段;④工期较紧,所以在保证盾构机安全、快速、平稳通过的同时,应加快施工进度并尽量节约施工成本;⑤盾构机二次始发时,应特别注意反力装置的安全性及稳定性。

根据本工程特点,通过查阅相关资料,并结合以往施工经验,提出了三个实施方案进行比选。(表1)

方案一:盾构机空推速度快,耗时短。但是由于暗挖隧道距离过长,如全部采用管片拼装造价过高,后期盾构掘进完成需要将管片拆除,又会增加施工成本,且会对整体工期造成影响。

方案二:需频繁焊接牛腿,耗时较长,且对焊接质量要求特别高,施工难度大,工期长,操作要求高。

方案三:对操作要求低,耗时短,施工速度快。盾构主机和后配套台车不需要断开连接,对后续施工基本没有影响,能很好实现目标。

通过对三种方案的对比分析,综合考虑施工安全、质量、进度、成本等方面,最终选择方案三作为本工程盾构空推的最终实施方案。

3 方案实施

3.1 施工流程

根据本工程的特点,结合工程实际情况及以往施工经验,经过以上三种方案比選,最终本工程采用方案三:盾构机千斤顶自身推力结合自制夹轨器装置提供反力的方法进行空推。此方法的核心是利用自制工字钢装置与盾构机下部千斤顶固定以延长千斤顶的传力路径,利用自制夹轨器与轨道固定为反力支撑,实现盾构机在混凝土导台上空推步进,具体施工工艺顺序如图1所示。

3.2 施工方案

3.2.1 盾构机接收

盾构机接收施工是从盾构机到达暗挖隧道接收井前50环到盾构主机被完全推上接收基座的整个施工过程。此阶段施工,应提前对接收洞门中心位置及标高进行复测,提前调整好掘进姿态,同时在暗挖段内根据盾构机接收及空推路径施做钢筋混凝土导台(同时兼作盾构接收及二次始发基座),为盾构机的接收、空推、二次始发提供精确导向。导台采用C30混凝土整体浇筑,两侧设置双排43轨作为盾构机轨道,轨道与导台上的预埋钢板通缝满焊,钢筋混凝土导台的中心线与隧道中心线重合,导台两侧对称于隧道中心线。

3.2.2 盾构机空推通过暗挖隧道

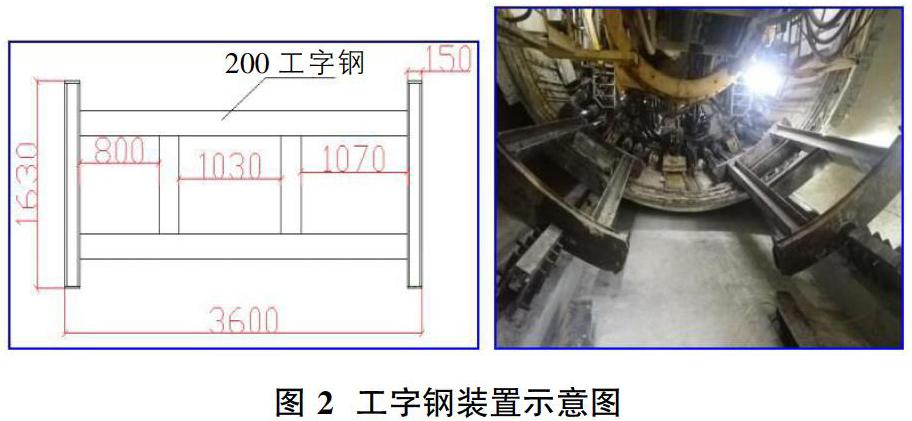

①工字钢装置设计及安装。因为盾构机千斤顶行程有限,不能直接接触到后方轨道及夹轨器,所以设计此装置目的归根到底就是将千斤顶延长至后方夹轨器处,具体做法是首先拆除盾构机下部的6#、7#和9#、10#两组千斤顶上面的顶靴,然后将加工好的2个靴撑(1630mm*150mm)分别与两组千斤顶焊接,再用工字钢与自制的靴撑焊接,使之成为一个整体装置,其长度设计为3.6m,如图2所示。

②夹轨器设计及安装。根据施工现场盾构机轨道实测值,制作长810mm、宽260mm的夹轨器,夹轨器中间留置5个直径为27mm的螺丝孔,用来下穿螺丝与轨道进行連接固定,两侧各焊接4道肋板。夹轨器下部两侧紧贴导台上表面,下部轨道凹处焊接2道压板,在夹轨器上部放置长810mm的轨道,在轨道两侧填塞长810mm的压板,用来填充空隙,使轨道与夹轨器可以紧密接触,为盾构机空推步进提供反力,如图3所示。

③盾构机空推。为了减少阻力,提前在轨道上涂抹润滑黄油,为了防止盾构机在空推过程中出现扭转或者脱轨等情况,提前在盾体两侧用钢板焊接防扭装置,然后通过伸长6#7#、9#10#两组千斤顶使工字钢装置顶至夹轨器上,使盾构机整体前移;为了提高施工效率,当千斤顶伸长至2m时回收,分别在夹轨器与工字钢装置中间放置1.5m的工字钢用来增加步距,再次使得千斤顶伸长至2m后回收,进而提高空推速度;每步距可完成3.5m,用时20min。

④后配套台车通过。后配套台车与盾构主机机整体通过,不需要断开,在盾构主机空推步进过程中,根据台车轮子的平面位置和高程设置相应的轨枕及轨道通过即可。

3.2.3 二次始发

暗挖隧道内空间狭小,不能够采用常规车站内始发的反力架,故根据此工程特点,二次始发反力系统设计为反力钢环+H型钢。具体施工方法为暗挖隧道二衬施工阶段提前在二衬上沿环向及底部布置两道预埋钢板,在盾构通过前,提前将始发准备所需反力钢环、焊机等设备材料运送至二次始发段,然后将H型钢分别与暗挖隧道预埋件及反力钢环焊接,从而组成暗挖隧道内二次始发反力系统。

4 施工效果评价总结

暗挖隧道总长度为186m,减去接收和二次始发段的距离后,实际空推距离约为150m,空推施工实际用时3天(每天两个工作班组连续作业),平均每天完成空推50m,施工效率较高,且每班只需要4个普工配合即可完成。

利用盾构机自身推力+自制夹轨器装置的方法,进行盾构空推通过暗挖隧道施工在技术可行性、操作难易程度、经济合理性等方面更具有优势,是目前盾构机空推通过长距离且狭小空间暗挖隧道的一种较为理想的方式。本文以实际工程施工中的成功案例,通过对盾构机在暗挖隧道内接收、空推、反力装置及二次始发等方面的介绍,希望可以为今后相似工程施工提供借鉴。

参考文献:

[1]田兵.马来西亚浅埋暗挖隧道下穿城市主干道施工技术研究[J].价值工程,2020,39(08):155-158.

[2]李涛,崔远,刘波,刘学成.岩-土复合地层隧道施工引起建筑物沉降计算[J].华中科技大学学报(自然科学版),2020,48(03):86-91.

[3]付彬彬.复杂条件下城市地铁隧道施工地表沉降研究[J].河南建材,2020(02):17-18.