页岩隧道高压注浆施工技术

冯振乾

(中铁十八局集团有限公司 天津 300222)

随着我国高铁技术的不断发展,隧道施工工艺标准要求越来越高,隧道施工安全显得尤为重要[1]。在修建长大隧道过程中会遇到不同程度的软弱破碎围岩,注浆工艺作为一种较常用的处理隧道软弱围岩加固的一种方法,得到大量应用[2]。针对隧道围岩为软弱、破碎、含水碳质页岩特性,为避免施工过程中出现掉块、坍塌等失稳现象[3],需提前对掌子面软弱围岩地段进行小导管高压注浆进行预加固,保证隧道施工安全[4]。

1 围岩情况

隧道开挖后揭示的围岩呈黑色、灰黑色,中间夹杂石英;从现场检查和试验情况来看,锤击声哑,锤击无回弹,有凹痕,易击碎,浸水后手可掰开,单轴饱和抗压强度为6.2Mpa,属于软岩;节理裂隙发育,结构面大于3 组,多以风化型裂隙为主,裂隙宽度已张开型为主,局部有填充物,围岩完整程度为破碎,稳定性较差;开挖后围岩经常渗水,渗水量达到50~150L/(min·10m),局部易发生小范围滑塌现象[5],经现场踏勘围岩级别由原设计Ⅳ级围岩调整为Ⅴ级围岩,加强支护[6]。

2 注浆施工技术

2.1 注浆方法

针对隧道围岩属于软弱围岩的特性,为确保施工作业安全,现场采取超前高压注浆加固岩体的措施,保证隧道施工平稳推进,依据不同的围岩特性,选定四种加固方案[8],如下所示:

⑴软弱围岩自稳能力差且无水地段,采取拱部双层超前小导管高压注浆预加固;

⑵围岩破碎且有水地段,采用深孔引排水+拱部双层小导管高压注浆;

⑶围岩破碎且掌子面自稳能力差的地段,采取拱部和掌子面同时高压注浆;

⑷初期支护完成后,根椐渗水情况进行局部或者全断面径向注浆堵水[9]。

同时,针对软弱围岩地段,除采用高压注浆加固围岩外,还对初支钢架增加锁脚锚管数量、增大钢架连接板面积等措施来保证初支稳定,确保有效降低初期支护变形速率及后续净空满足要求,保证施工安全。

2.2 注浆设备选型及参数

为确保超前预加固浆液扩散范围,确保破碎带、松散、含水地段岩层加固效果,现场选用3SNS-A柱塞式高压注浆泵。该泵最大特点是注浆压力能达到10Mpa,属于往复式单作用三柱塞泵,而且流量和压力可以根椐现场需要进行调节,能满足现场超前预加固注浆需要,如图4 所示。

2.3 注浆材料选取

结合前期注浆施工的经验,根据不同的地质条件,每次注浆前都要进行工艺性试验,注浆材料选用水泥净浆,注浆参数如下:

⑴水灰比0.8~1.0;

⑵注浆压力2.5~3.5MPa,瞬时压力最大4.0MPa,持压时间8~10min。

2.4 注浆工艺及参数控制

2.4.1 工艺流程

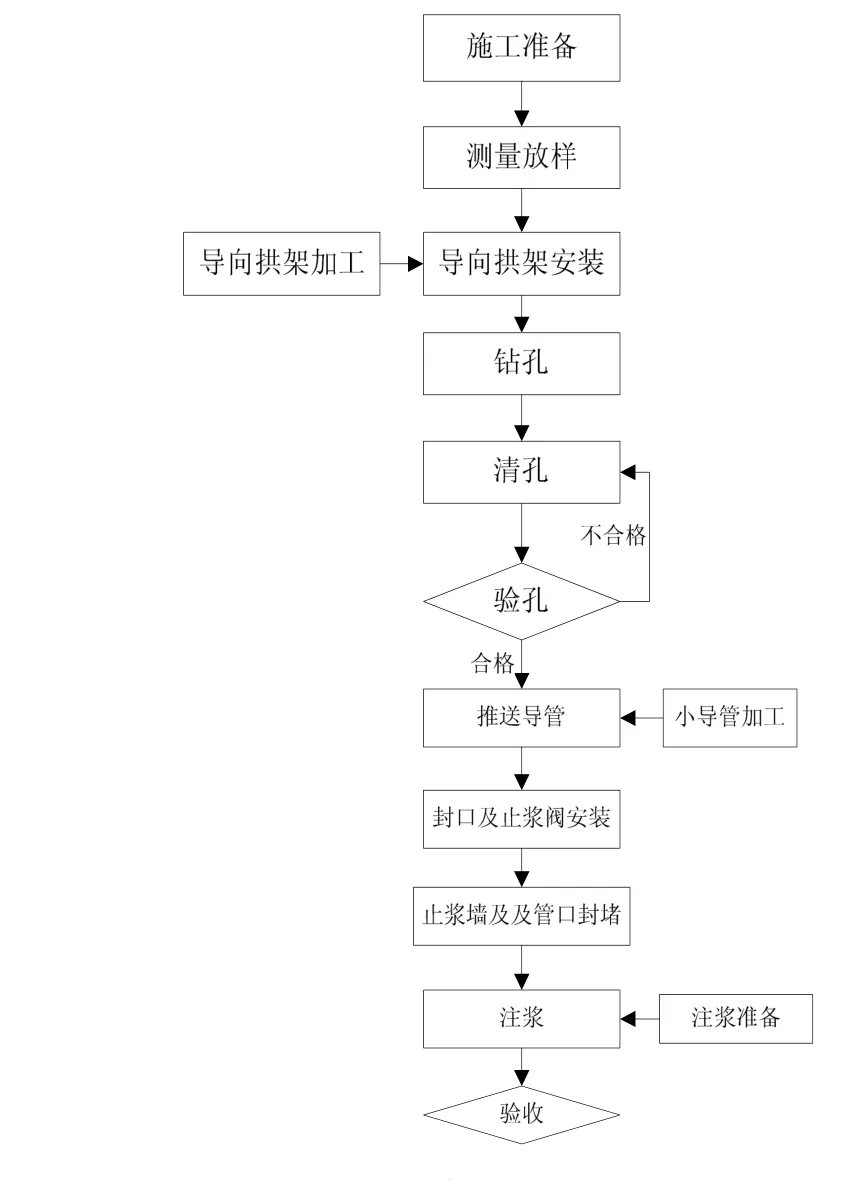

超前小导管工艺流程如下图所示。

图1 超前小导管高压注浆工艺流程图

2.4.2 注浆准备

⑴小导管加工

超前小导管在钢构厂统一加工,注浆管用Φ42 的小导管,长度4.0m,周边钻注浆孔,孔径6~8mm梅花型布置,间距30cm,孔口处留0.8~1.0m 不开孔,作为注浆孔口段。

⑵导向拱架加工

小导管环向间距是通过在拱架中心位置开孔来控制的,间距30cm,直径φ60mm。

⑶止浆阀及快速接头加工

止浆阀采用普通球阀,注浆接头采用无缝钢管车丝加工,一端与导管焊接,一端与注浆管快速接头匹配。

图2 止浆阀及快速接头

图3 L 型高压风管

图4 小导管安装(与钢拱架焊接)

⑷ 3SNS-A 柱塞式高压注浆泵介绍

采用3SNS-A 往复式单作用三柱塞泵,功率18.5kw,注浆压力最大10MPa,流量和压力可调,操作方便,外观设计紧凑,体积小,重量轻,满足洞内施工频繁的移动。

2.4.3 钻孔

紧贴掌子面安装1 榀腹板上开孔的导向拱架,人工手持凿岩机穿过拱架导向孔,根据需要加固的范围以5~10°的外插角钻孔,第二排小导管在两榀拱架之间以外插角度45°进行钻孔,环向间距2m;直径均为φ45mm,钻孔深度大于导管长度20cm。

含水、软弱、松散或易溜坍地段除了拱部注浆外,还在掌子面进行注浆加固和径向注浆。掌子面局部按1.0×1.0m 梅花型布孔,径向局部注浆按1.5×1.5m 梅花型布孔。采用手持风动凿岩机或者锚杆专用钻机钻孔,孔径φ48mm,孔深大于小导管长度20cm。

2.4.4 清孔

管钻孔完成后,采用L 形高压风管清孔。

2.4.5 小导管安装

清孔后立即安装导管,避免塌孔。采用凿岩机顶进方式推送小导管,推送到位后安装止浆阀,小导管与孔壁间用锚固剂封堵,同时将小导管沿拱架开孔周围焊接一起。

2.4.6 止浆阀安装

导管推送完成将止浆阀一端与小导管焊接,最后用6号铁丝将止浆阀与钢拱架捆绑在一起,防止注浆过程中导管冲出伤人。

2.4.7 止浆墙施工

掌子面喷不小于20cm 厚的混凝土,同时对小导管周围,拱架与掌子面之间进行重点喷混凝土封堵(露出止浆阀即可),喷混凝土之前采用土工布将止浆阀和快速接头包裹。

2.4.8 注浆单元设置

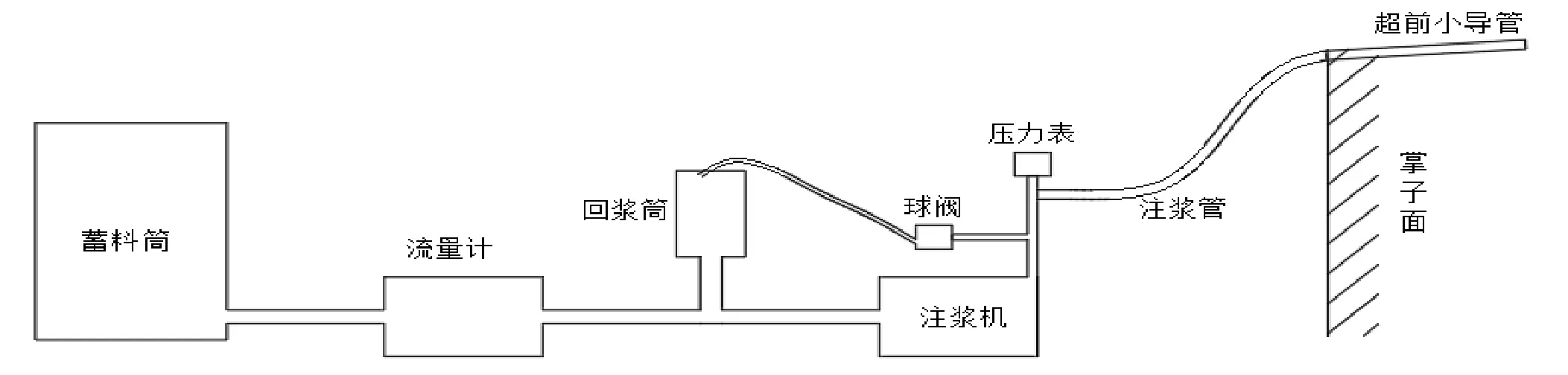

注浆单元配置强制式水泥浆搅拌机,3SNS-A 柱塞式高压注浆泵、止浆阀、储料桶、流量计(配套带打印功能的记录仪)、回浆桶、混凝土运输车、高压注浆管(耐压20MPa),注浆管路连接见下图。

2.4.9 注浆施工

⑴注浆管路连接后进行压水试验,检查管路是否畅通,其次对路进行湿润[10];

⑵刚开始注浆时低压送浆,逐步提高注浆压力;

⑶隔孔注浆,由下往上交错进行;

⑷注浆开始后,首先关闭回浆阀门,将注浆泵调至低速挡,待压力上升至2.0MPa 左右时,调节压力缓慢升至3.5MPa 左右继续注浆,单孔注浆压力稳定在8min 以上,可结束该孔注浆;

⑸在关闭小导管的止浆球阀的同时,松开注浆机离合器,使注浆机空载运行;

⑹转移至下一注浆管,重复上述步骤,直至注浆全部完成。

图5 注浆单元设置

2.5 注浆结束标准

⑴单孔注浆结束标准

单孔注浆以定压为主。根据地层围岩情况压力注浆终压定为2.5~3.5Mpa 时稳压8min 以上可结束该孔。

⑵全段结束标准

①所有注浆孔均达到注浆结束标准,无漏孔;

②依据注浆量分布,取薄弱环节布置检查孔,钻孔检查注浆效果。

2.6 注浆量统计分析

按施工图单孔每米注浆量在0.034m3,采取高压注浆措施后,通过隧道横洞工区和作业面对75 个循环的180 米注浆总用量分析,单孔每米的注浆量平均在0.144m3。

2.7 注浆标准及判断方式

⑴拱部和掌子面采用超前小导管注浆加固的地段,加固深度距掌子面不小于2m,采用探孔或短进尺开挖验证[11]。

⑵拱部采用双层小导管超前高压注浆预加固地段,加固半径不小于0.5m,加固深度不小于2m。

探孔、短进尺开挖或取芯验证。

⑶探孔:拱架下方30~50cm 范围内探孔判断,探孔环向间距布2.0m,孔深3.5m,根据钻进速度和是否存在塌孔现象,初步判断注浆效果[12]。

⑷短进尺开挖,直观揭示注浆效果。

⑸拱架下方30~50cm 范围内取芯。

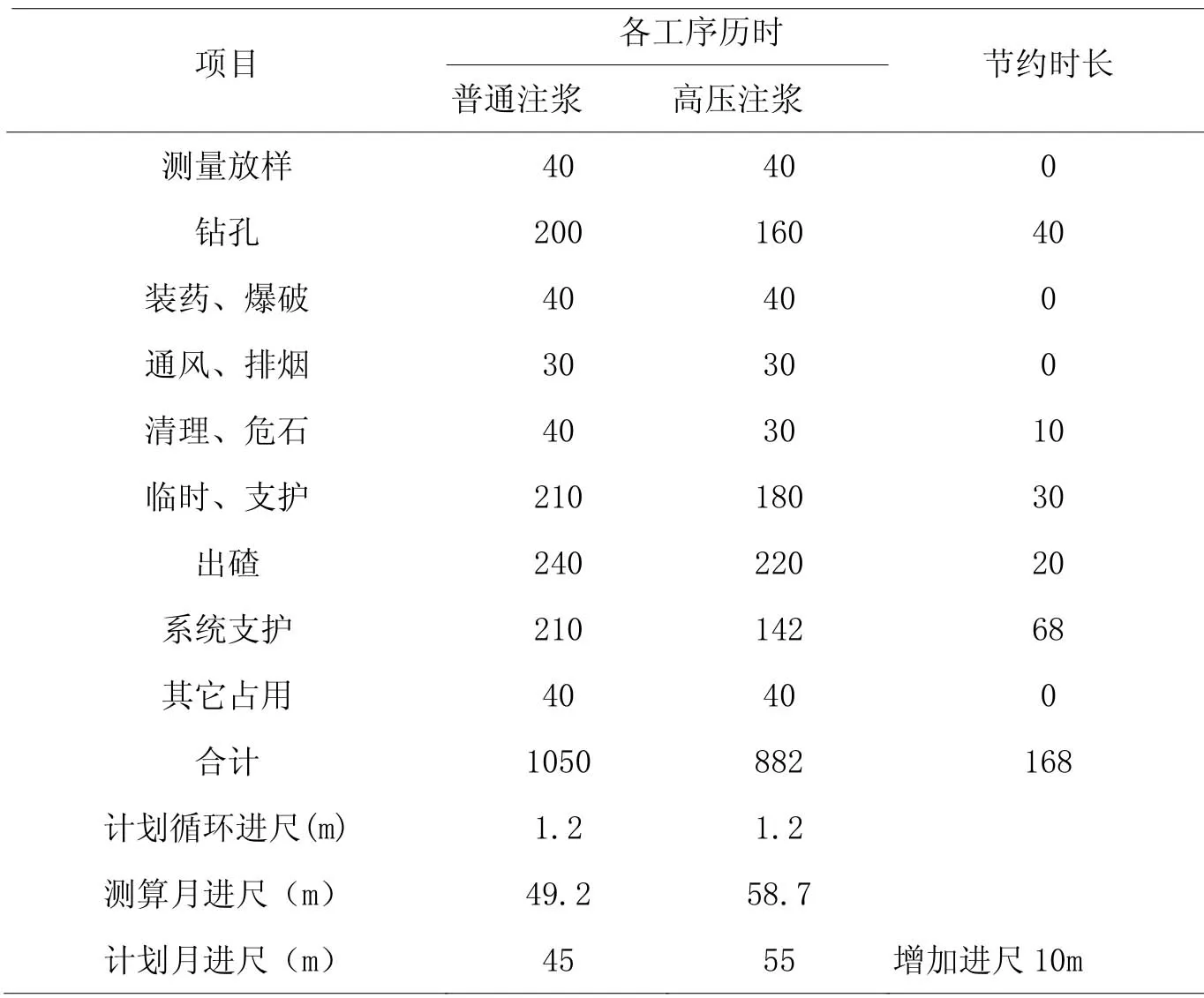

2.8 注浆功效对比分析

通过对含水、软弱、破碎地段以及初支完成后渗水地段局部范围采取高压注浆措施,保证了施工安全的同时,增加了围岩整体性和稳定性,从而减小了超挖、减少开挖时间、减少喷混凝土用量和喷混凝土作业节约时间,加快整体施工进度,截止目前现场Ⅴ级围岩开挖进度由注浆前45m/月提高到50~60m/月,且渗水量明显减少,为后续不断提升功效创造了条件。

表1 注浆前后功效对比

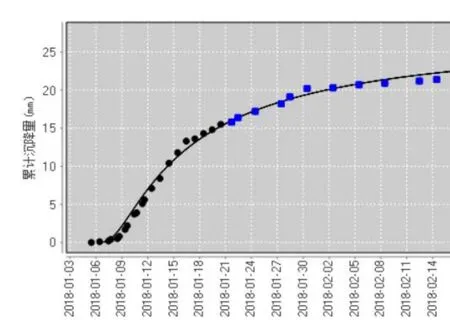

高压注浆后围岩收敛沉降也处于可控状态且变形数值变小。

如下图,1 月21 日进行了高压浆浆,距注浆面最近的一组拱顶沉降回归分析显示,通过注浆围岩沉降明显趋于稳定。

图6 临近掌子面拱顶沉降回归分析图

由于隧道设计基本为Ⅳ、Ⅴ级衬砌类型,通过不断提升软弱破碎围岩地段施工功效,可有力保障总工期目标的实现。

3 结语

通过高压注浆,隧道横洞实现安全挑顶,横洞洞身及正洞两侧软弱围岩实现安全掘进;隧道含水段碳质页岩地段得以顺利施工。经现场试验证明,在长大铁路隧道软弱、破碎含水地段进行高压注浆,对围岩加固效果良好,可以充分固结围岩,消除安全隐患,且加快了施工进度。在接下来的软弱围岩施工过程中,根据现场揭示地层特性,对注浆孔的布置情况、注浆压力、浆液配比等参数进行调整,针对不同地质条件下的高压注浆工艺,总结出一套的高压注浆参数、设备配备、人员配置和科学合理的现场施工组织,并形成工法,为长大隧道软弱围岩施工提供安全保障。