变频调速双驱同步磨机电控系统的设计与应用

高海燕,冯京晓,周 威,韩高翔

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

3洛阳师范学院物理与电子信息学院 河南洛阳 471934

随着磨机大型化的发展,在其传动形式、自动化和智能化上都呈现出了多样化的发展趋势,如何保证磨机既能稳定运行,又能降低能耗和钢耗是人们一直致力研究的方向,尤其对于超大功率磨机的控制。大型磨机目前主要采用由 GE 公司提供的Quadramatic 双驱磨机电气控制系统,其传动装置采用2 个 GE 低速同步电动机+气动离合器+小齿轮轴组共同驱动大齿轮,从而带动磨机筒体旋转。随着电力电子技术、微电子技术的发展,交流变频技术以其卓越的调速性能、显著的节能效果而被广泛应用到国民经济各领域,也给传统的磨机控制系统注入了新的活力,采用变频器驱动磨机电控系统的开发和研究也备受人们关注。由中信重工机械股份有限公司推出的变频调速双驱同步磨机电气控制系统的设计方案,不仅实现了磨机的重载软启动、调速运行、平滑停车、板结检测和去除物料板结等功能,还实现了整个磨矿系统的过程控制、工艺流程显示、设备运行状态的监测及报警、故障信息的查询等功能,在确保大型磨机平稳运行的同时,达到了降低能耗的目的,这也正是大型磨机控制发展的新方向[1-2]。

1 双驱同步磨机电控系统的组成

双驱同步磨机电控系统主要分为传动系统和自动化控制系统两部分:传动系统电路主要是完成从进线端到电动机的合理配电,确保电动机启动过程以及正常运行过程中安全平稳,满足企业生产需求;自动化控制系统则是根据系统工艺控制要求,使执行层设备完成相应的工艺操作和执行动作,并具有对设备实时监控、保护设备安全的功能,以确保设备安全高效地运行。

2 传动系统的设计

传动系统设计主要根据磨机启动、运行、生产需求以及主电动机的工作要求,完成电路设计和各部分动力回路设备及元器件的选型。

2.1 传动系统的功能设计

(1)重载软启动功能 磨机属于长期工作设备,低转速恒转矩负载,必须具有较高的过载能力及启动转矩,可实现电动机重负荷启动的功能。

(2)平滑停车功能 能使磨机很平滑地进入停车位置,在该位置转速和转矩都为零,不会产生磨机筒体摆动现象,从而造成小齿轮和大齿圈的打齿撞击。

(3)自动定位功能 可以根据现场工艺情况任意设置筒体的旋转角度,进行自动定位控制。

(4)双驱负载平衡功能 变频器采用主从控制[3],主机采用速度控制环,从机采用转矩控制环,从机跟随主机做转矩控制,实现磨机启停整个速度区间内 2个电动机轴之间的负载平衡功能。

(5)爬行功能 使磨机低速运行,方便操作人员目测筒体状况,一般为磨机实际转速的 5%~10%。

(6)板结检测功能 板结检测系统通过分析筒体的旋转角度和电动机的动态转矩,经过板结检测算法来判断筒体内物料是否产生板结,若检测到板结,变频器会自动切换到防板结模式运行。

(7)防板结抖开功能 检测到物料板结后,启动防板结模式,变频器采用输出转矩叠加的方式,让筒体和板结的物料产生剪切力,抖开板结的物料,防止板结物料下落砸伤筒体或衬板。

2.2 传动系统主回路结构

磨机的传动装置采用 2 个低速无刷励磁同步电动机直连 2 个小齿轮轴组来共同驱动大齿轮,从而带动磨机筒体旋转。传动系统的一次侧主回路如图 1 所示,可知系统只能运行在变频工作模式下。中压开关柜提供现场 13.8 kV 进线电源给整流变压器,整流变压器的副边供电源给变频器输入侧,变频器经过内部二极管整流和 IGCT[4]逆变后再经过无负荷隔离开关,同时驱动 2 台额定电压为 3 050 V 的无刷励磁同步电动机运行,而励磁控制器由变频器输出信号控制。变频运行状态下,操作人员可根据实际的工况实时调节磨机转速。

图1 传动系统一次侧主回路图Fig.1 Primary circuit diagram of drive system

启动变频器,电动机开始工作,其输出频率从 0 Hz 逐步上升到磨机所需运行频率,同时控制系统优化控制同步电动机励磁控制器,使电动机功率因数趋近于 1,此时,变频器的输出电压对应地也从 0 V 升到指定运行电压。在启动过程中,由于变频器的功率选择充分考虑了该类负载对启动转矩的特殊要求,其启动转矩可以达到磨机转矩需要,确保启动成功。

2.3 传动系统的选型配置

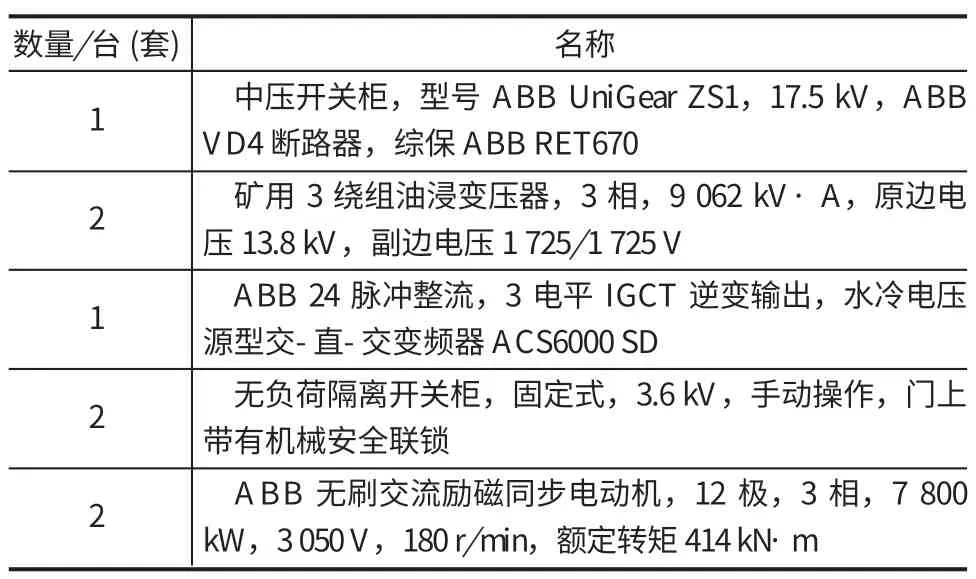

变频调速双驱同步磨机传动系统主要由中压开关柜、整流变压器、变频器、无负荷隔离开关柜以及同步电动机等组成,具体的系统选型配置如表 1 所列。其中中压开关柜、主回路断路器和变频器的选型分别需要满足以下要求:

(1)中压开关柜的主回路断路器必须满足整流变压器原边额定电压和额定电流的要求。

(2)主回路断路器必须配备电流互感器和保护继电器,来保护变压器和变压器一次侧电缆,并且能够响应变压器一次侧绕组或一次侧进线电缆的短路故障,同时能承受变压器的冲击电流,响应变压器二次侧绕组、二次侧电缆和变频器输入整流桥的短路故障,以及变压器和电缆的长时间过载。鉴于此,断路器选用电压为 17.5 kV 的 ABB VD4 真空断路器以及ABB RET670 智能微机综保。另外从安全角度考虑,中压开关柜内断路器的合与断必须由变频器来操作,通过变频器与中压开关柜之间的联锁功能来保护变频器,一旦变频器发生故障,中压开关柜立即断开电源。

(3)变频器的输出频率从 0~50 Hz 可调,变频器功率的选择要满足磨机的初始启动转矩,确保启动成功,同时满足在 10% 基速情况下过载能力达到 169%额定转矩,且允许每 10 min 内过载运行 20 s 的要求[5]。

表1 传动系统选型配置Tab.1 Configuration of drive system

3 自动化控制系统的设计

自动化控制系统是根据系统工艺控制要求来完成相应的硬件选型、组态及其程序设计,最终达到控制保护目标,使设备安全高效运行的目的。自动化控制系统设计主要分两部分:硬件设计和软件设计。硬件设计主要有低压电动机控制柜、PLC 控制柜和远程分站 IO 控制柜的设计;软件设计主要采用罗克韦尔公司研制的 RSlogix5000 中间控制层 PLC 编程软件平台和上位机监控层软件 Factory Talk View 来实现对整个磨机系统的监控和数据采集。

3.1 自动化控制系统的功能要求

(1)多样化的工作模式 可根据现场磨机操作柜上的就地/远程选择开关来选择磨机的操作模式,还可根据现场辅机操作柜上的手动/自动选择开关来选择辅助设备的操作模式。一般情况下,辅机系统组启和组停时选择自动模式,检修期间选择手动模式。

(2)低压电动机的控制与保护 为了实现对低压电动机过载、过热、缺相、接地和欠载保护,选用了拥有电动机故障检测和诊断功能的智能 MCC[6]。它具有性能可靠、维护方便等特点,广泛应用于各种过程控制中,同时可作为 PLC 的现场执行器。

(3)远程分站 I/O 的选用 为了使整个自动化控制系统趋于模块化,改变了传统控制设计的习惯,使用了远程分站 I/O,提高了电气设计的灵活性、可应用性和高效性。

(4)开放式工业以太网技术 EtherNet/IP 的选用 EtherNet/IP 技术[7]采用标准的以太网芯片,在应用层采用开放协议 CIP,通过采用 TCP/IP 实现一般信息发送,采用 UDP/IP 实现实时发送,能够满足实时工业控制要求。同等条件下,EtherNet/IP 系统通信的吞吐量是某些典型主从式工业以太网的 3 倍以上,实现了与集散控制系统的无缝对接。

(5)实时监控和故障报警记忆功能 通过人机界面可以实时监控磨机运行数据,一旦磨机在运行中出现故障报警,可通过故障报警记忆功能迅速找出原因,并能根据故障性质及时排除故障,保证磨矿段的连续生产,大大提高电控系统的可靠性。

(6)急停按钮的配备 电控柜上和重要设备旁均设有故障急停按钮,当设备或过程控制出现异常情况时,可按下急停按钮迅速切断所控工艺段所有设备的总动力电源,以保证人身、设备的安全。所有故障信号均进入 PLC,PLC 应对故障信号做出反应,立即发出声光指示灯报警,并在监控机上弹出故障按钮的位置提示,同时向相关系统发出报警信息。

(7)UPS 不间断电源的使用 为了防止磨机电控系统所用电源突然断电后,相关的控制系统失去原有的监控作用,丢失部分重要信息,而影响控制系统的运行,需要配置 UPS 不间断电源,以保证当遇到故障突然停电时,控制系统仍然能够保持正常的工作状态。

3.2 硬件设计

根据工艺要求,磨机自动化控制系统由中央控制室的上位机监控系统和 4 个现场控制站组成,整个控制系统采用由工控机和以罗克韦尔公司生产的 PLC为核心控制器构成的分散集中控制系统。该控制系统集控制、数据采集为一体,完成整个磨矿段的过程控制、工艺流程显示、设备运行状态监测及故障报警。为了实现与整个磨矿集散自动化系统 (DCS)的无缝对接,选用了支持开放式工业以太网的 EtherNet/IP 协议,该协议具有大吞吐量、高性能实时控制等特点。以球磨机自动化控制系统为例,整个控制系统的硬件结构如图 2 所示。

3.3 软件设计

(1)中间控制层 PLC 程序设计 根据磨机生产、安全、系统工艺控制要求以及硬件部分的设计和选型,对磨机控制系统的软件部分进行设计。其控制工艺流程如图 3 所示。当磨机启动命令发出后,应先启动磨机润滑系统、电动机润滑系统和电动机风机设备,并检测油流、压力、液位和温度等信号是否正常,如果出现报警或故障信息,操作人员可按照触摸屏上的指示进行报警或故障排除。

图2 磨机自动化控制系统硬件结构Fig.2 Hardware structure of automation control system of mill

图3 双驱磨机控制工艺流程Fig.3 Control process of dual-drive mill

(2)上位机画面部分设计 该部分主要对磨机系统主画面、油站系统画面、报警画面及故障画面等进行设计,通过监控画面可以对磨机运行的各部分数据、运行状态、报警故障等信息进行显示,为操作人员及技术维护人员提供一定的数据支持,对设备运行状况进行分析判断。

4 应用

目前,基于 ABB ACS6000 高压变频器和 PLC 的变频调速双驱同步磨机电控系统已在南美厄瓜多尔米拉多铜矿厂里的 2 台φ11 m×5.4 m 半自磨机和 2台φ7.9 m×13.6 m 球磨机上得到了应用,构成了 2 套粉磨系统。此套变频电控系统的功能得到了很好的体现,其中传动系统的重载软启动和平滑停车的速度曲线如图 4 所示,可以看出磨机在启动和停车过程中非常平稳、平滑,对电网的冲击小,从一定程度上避免了机械上的磨损与碰撞,延长了小齿轮和大齿圈的使用寿命。

图4 软启动和平滑停车的速度曲线Fig.4 Speed curve of soft start and smooth stop

防板结功能的速度和转矩曲线如图 5 所示,可以看出,变频器通过转矩叠加的形式输出,驱动磨机产生一定的剪切力来抖开板结的物料,从而避免了板结的物料下落对磨机筒体衬板造成伤害。

图5 防板结功能的速度和转矩曲线Fig.5 Speed and torque curve of frozen charge remove function

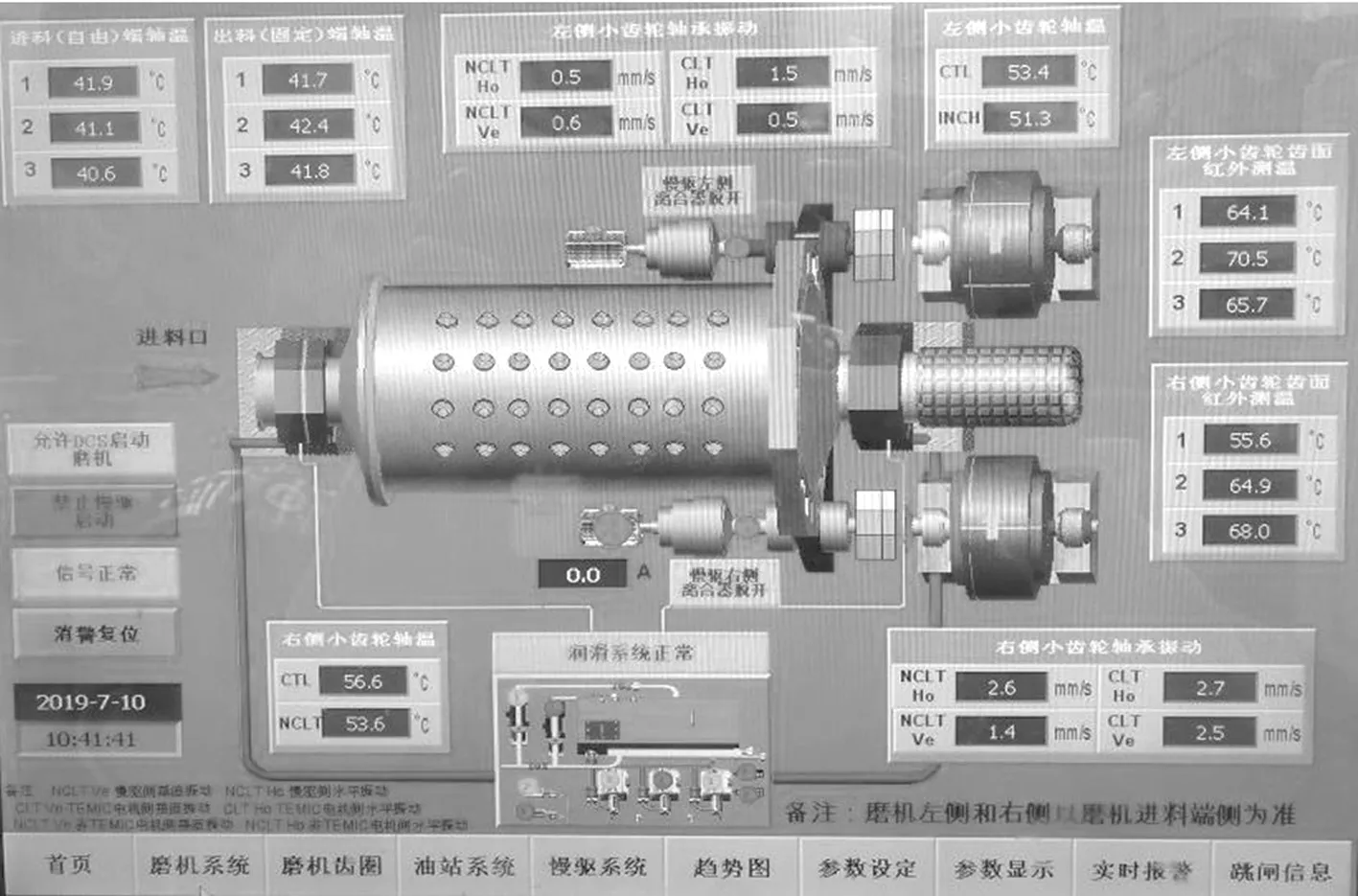

自动化控制系统的上位机状态监控画面如图 6 所示,可实时显示系统中所有的重要参数。通过主画面可以清晰地看到磨机运行的工作状态和各部分设备的运行状况,并以不同颜色加以区分,方便观察和记录。

南美厄瓜多尔米拉多铜矿厂里的 2 套粉磨系统经过一年多的运行,双驱同步磨机电控系统使用状况良好,不仅各项指标均达到了设计和生产工艺要求,而且还有效提高了设备的运转率和可靠性,大大缩短了维护时间,仅单套产量就提高了 0.15~0.2 t/h,2 套粉磨系统共提产了 0.4 t/h,每年新增产量 2 376 t,以2019 年铜价 4.5 万元/t 计算,年新增销售额达到 54 万元,为用户带来了极大的经济效益和社会效益。

5 结语

图6 上位机状态监控主画面Fig.6 Monitoring interface for master computer state

基于 ABB ACS6000 高压变频器和 PLC 设计的变频调速双驱同步磨机电控系统,从设计思路和功能实现上都具有一定的先进性,与传统的采用 GE Quadramatic 驱动系统的双驱磨机相比具有以下优点:无需配置空气离合器,缩减了维护时间和成本;磨机转速可调,提升了粉磨效益;双驱负载平衡功能,减少了对小齿轮造成的损害;可控停车功能摆脱了大小齿之间的反复碰撞。通过实际运行证明,变频调速双驱同步磨机电控系统具有节能减耗、运行稳定、易于维护和安全可靠的特性,为用户大大缩减了维护时间和成本。

在南美厄瓜多尔米拉多铜矿厂项目的成功应用,标志着中信重工机械股份有限公司在特大型、重载磨机的传动、控制领域得到了重大的突破,使公司产品更具有市场竞争力和影响力,为国产矿用磨机装备技术的进一步发展提供了宝贵经验。