成庄矿3#煤层五盘区带压开采可行性研究

韩建强

(晋城蓝焰煤业股份有限公司 成庄矿, 山西 晋城 048000)

随着矿井开采深度逐渐增大,煤层下方高承压含水层对矿井安全生产的威胁日益剧增。为实现工作面的带压开采,需进行带压开采安全性的研究,依据工作面突水的危险性,确定采取底板注浆、疏降承压水等合理的措施[1]. 成庄矿五盘区3#煤层局部为带压开采,为研究3#煤层综采工作面带压开采的可行性,在5316工作面回采初期,对其带压开采的安全性进行综合性评价。

1 工程概况

晋城蓝焰煤业股份有限公司成庄矿位于沁水煤田南翼,矿区位于山西省晋城市西北方向20 km处,主采3#、15#煤层,根据奥灰水位观测资料,奥陶系中统石灰岩岩溶裂隙含水层主要由中厚层状石灰岩组成,富水性强,含水层主要为峰峰组。奥灰水位标高460~600 m,3#煤层底板标高为360~790 m. 在井田中部和西部3#煤层底板标高低于奥陶系岩溶水水位标高,存在带压开采的问题。成庄矿目前主采位于山西组下部的3#煤层,煤层厚1.29~5.63 m,平均3.72 m,即将进行回采的5316工作面位于平五盘区,工作面标高最高+532 m,最低+446 m,底板标高低于奥灰水水头约150 m,下距奥陶系中统峰峰组顶面28.40~49.05 m,平均41.15 m,峰峰组单位涌水量4.235~15.689 L/s·m,为中等~极强富水性含水层,总硬度为426~1 158 mg/L,矿化度为 0.5~1.5 g/L,属 HCO3·SO4-Ca·Mg 型水,峰峰组顶面至3#煤层间发育有铝质泥岩、泥岩等隔水性良好的岩层,可视为隔水层。

2 底板突水机理分析

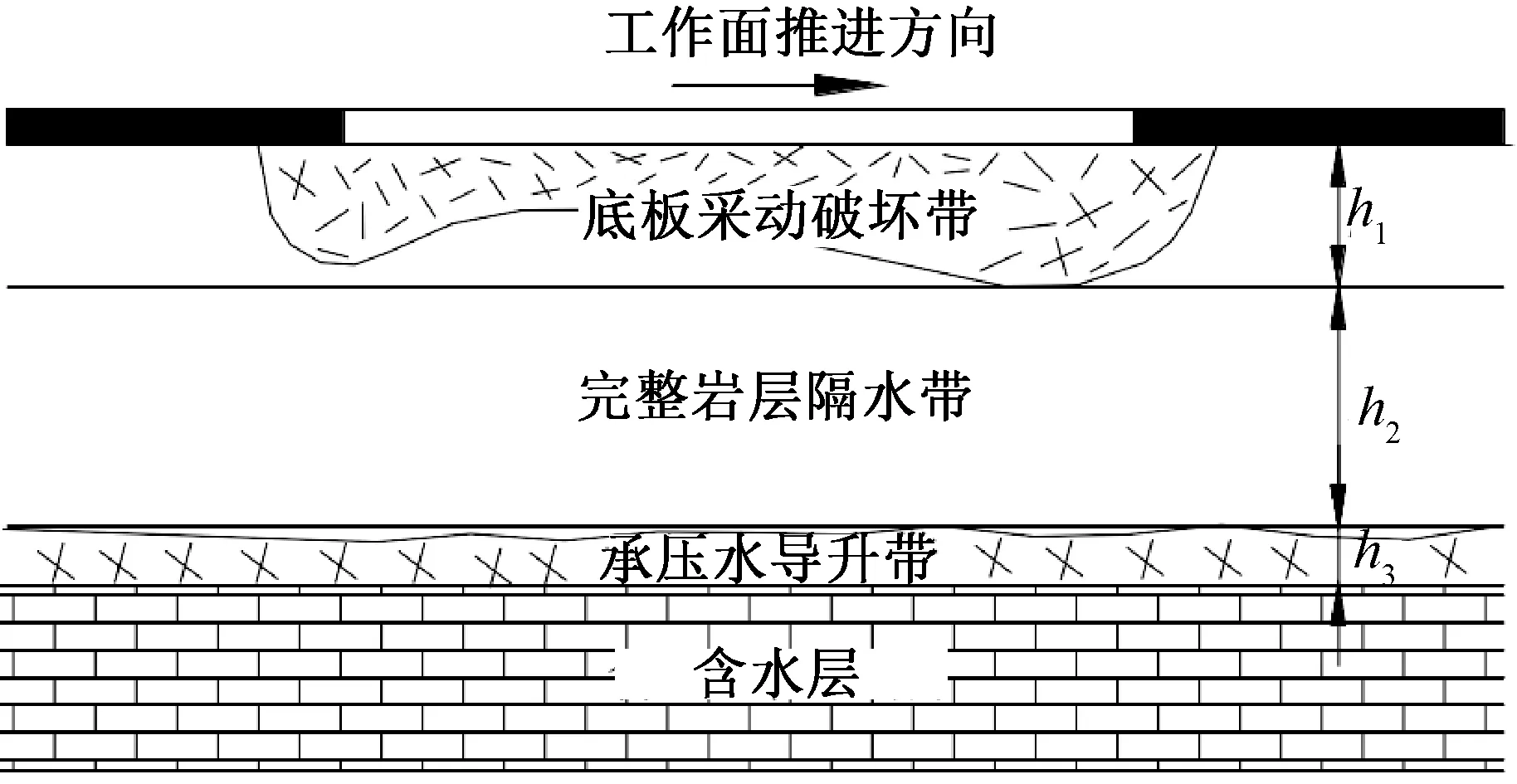

2.1 底板破坏形态分析

带压开采工作面回采期间是否面临底板突水的威胁,很大程度取决于底板隔水层是否能够有效阻隔地下水。工作面开采会引起底板发生一定深度的塑性破坏,回采工作面及采空区与下部含水层间的隔水层受到工作面采动和承压水的联合作用,煤层和含水层间的岩层可划分为“三带”,即采动塑性破坏带(h1)、完整隔水层带(h2)、导升带(h3),见图1. 隔水层下部受到承压水的作用会产生一定高度的承压水导升带,当采动破坏带和承压水导升带的发育相互联通时,工作面及后方采空区即发生突水事故。

图1 工作面底板“三带”划分示意图

通过查阅相关资料可知[2],工作面开采时底板破坏深度的变化见图2. 采空区上部岩层的载荷向采空区四周转移,在采场边缘的煤壁处产生应力集中现象,应力向下部底板传递,底板岩层在应力作用下逐渐发生塑性破坏。故沿工作面推进方向,在工作面下方附近底板的破坏深度达到最大,而沿工作面长度方向,在靠近采空区边界附近下部底板的破坏深度达到最大。

图2 煤层底板采动破坏带分布形态图

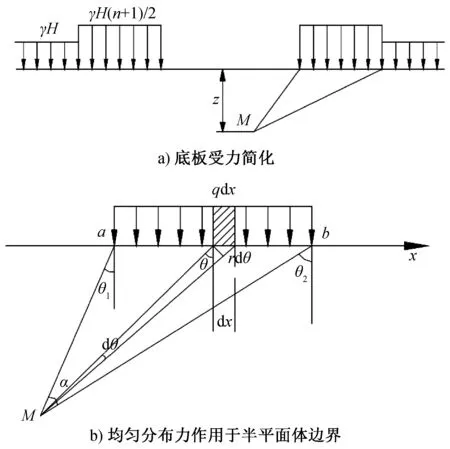

2.2 底板破坏深度分析计算

计算底板破坏深度时,考虑底板的受力状态,采用弹性理论进行分析计算,沿工作面长度方向进行简化,底板受到垂直应力分布情况见图3a),将采空区边界处的应力集中简化为均匀分布,应力集中系数为n,则边缘处均布载荷为(n+1)/2倍的原岩应力,对于均匀分布载荷作用在半平面体边界上时,见图3b).

图3 底板破坏深度计算模型图

简化可得底板下方M点的应力为:

(1)

式中:

σx—任一点水平方向的应力,MPa;

σy—任一点垂直方向的应力,MPa;

τxy—剪切应力,MPa;

q—采空区边缘附近垂直应力,MPa;

θ1—任一点M与应力集中区内边界连线与竖直方向的夹角,(°);

θ2—任一点M与应力集中区外边界连线与竖直方向的夹角,(°).

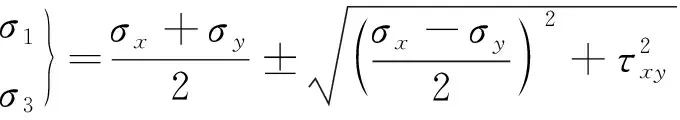

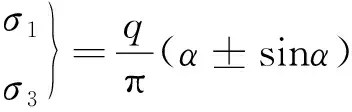

且最大主应力(σ1)、最小主应力(σ2)求解公式:

(2)

将式(1)代入式(2)求解可得:

(3)

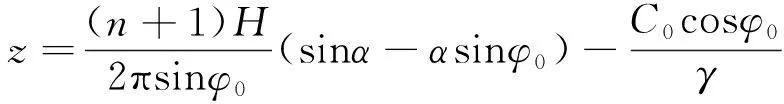

其中,α=θ2-θ1,根据上式的计算结果,底板内任意一点M受到的主应力为:

(4)

式中:

γ—岩层容重,kN/m3;

z—M点在底板内深度,m.

底板岩层的塑性破坏遵循摩尔-库伦强度准则[3]:

(5)

式中:

φ0—底板岩层内摩擦角,(°);

C0—底板岩层黏聚力,MPa.

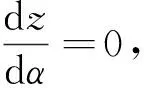

(6)

式中:

H—工作面平均埋深,m;

(7)

5316工作面平均埋深为510 m,上覆岩层平均容重为26 kN/m3,采空区边缘应力集中系数取2.5,底板岩层的内摩擦角为29.6°,底板岩石的黏聚力为18.5 MPa. 将以上参数代入式(7)计算可得,5316工作面回采底板塑性破坏的最大深度为14.5 m.

3 底板破坏深度现场压水试验测试

在5316工作面回采期间,采用中煤科工集团西安研究院研制的压水装置[4],由于底板塑性破坏最大深度在采空区边缘,5316工作面测试钻孔布置在临近的5318运输顺槽,钻孔向5316回风顺槽钻进,测试5316回风顺槽下部塑性区的发育情况。5316工作面与5318工作面间煤柱宽度为30 m,钻孔水平投影穿过煤柱进入5316工作面8.5 m,钻孔水平投影长度为38.5 m,钻孔终孔处水平距离为5.0 m,最大垂直深度为28.5 m,钻孔施工位置为5318运输顺槽底板,水平间距为1.0 m,共布置5个压水钻孔,5#测试孔距5316工作面开切眼40 m,工作面未回采时进行一次测试,工作面回采至距1#测试孔50 m处测试一次,钻孔的布置情况见图4.

图4 压水测试钻孔布置图

通过压水实验,岩层各处的渗透系数计算公式为[5]:

(8)

式中:

K—岩层的渗透系数,m/d;

在安全、云存储等方面,业界也有进一步的考虑:LIANG X等人提出了一种使用区块链技术的分散且可信的云数据起源架构。基于区块链的数据来源可以提供防篡改记录,实现云中数据的透明度,增强源始数据的隐私性和可用性[8]。TRAN A B等人提出了一个基于浏览器的工具,用于用户注册的管理和部署,并调用区块链上的智能合约[9]。

Q—压水实验测得该深度的稳定流量,m3/d;

P—压水实验时的注水压力,MPa;

L—钻孔底端注水段的长度,m;

α—安全系数,取1.0~1.2.

工作面采动前后测试孔渗水系数的变化反映了岩层的破坏情况,若采动前后渗水系数发生较大变化,表明该处岩体已发生塑性破坏,1#—4#钻孔注水量在工作面采动前后发生了明显的变化,5#钻孔测试深度为22.83~27.66 m,工作面回采前后其注水量未发生变化。说明底板破坏深度未达到5#孔的测试深度,故未对5#钻孔继续进行测试。采用式(8)计算3#测试孔在工作面开采前后渗透系数的变化,3#测试钻孔的测试深度为13.93~16.92 m,K1为工作面回采前的渗透系数,K2为工作面回采后3#测试孔的渗透系数。整理得到表1所示的数据,通过对比分析可知,底板塑性破坏的深度在5#和6#测试段之间,因此可确定5316工作面采动引起底板塑性破坏最大深度为15.45 m.

表1 3#压水测试钻孔各注水段渗透系数表

4 工作面涌水量及突水系数的分析计算

采用突水系数法计算底板突水危险性:

(9)

式中:

Ts—底板突水系数,MPa/m;

P—承压水水头压力,MPa;

M—底板有效隔水层厚度,m.

其中:

M=hD-h1-hd

(10)

式中:

hD—工作面底板与含水层顶面的距离,m;

h1—采动影响下底板破坏深度,m;

hd—承压水导升高度,m.

5316工作面底板与下部奥灰含水层平均距离为41.15 m,工作面回采引起底板塑性破坏深度为15.5 m,承压水导升带高度为7.2 m,由式(10)计算可得5316工作面底板有效隔水层厚度M=18.45 m,工作面与奥灰水水头最大高差为150 m,故承压水水头压力最大为1.5 MPa,则由式(7)计算可得5316工作面突水系数Ts=0.081 MPa/m. 通过查阅相关研究成果[5]可知,完整底板条件下临界突水系数值为0.1 MPa/m,5316工作面底板突水系数小于0.1 MPa/m,故5316工作面带压开采比较安全。

5 结论和建议

结合成庄矿5316工作面地质条件及开采技术条件,通过理论分析计算、现场实测结果可知,工作面开采引起底板塑性破坏深度的理论计算结果为14.5 m,现场实测表明底板塑性破坏最大深度为15.45 m,采用突水系数法以最不利的条件进行分析计算,得到5316工作面突水系数为0.081 MPa/m,突水系数小于0.1 MPa/m,在完整底板条件下工作面能够安全的进行回采。因此,建议该矿在3#煤层五盘区开采期间,应首先在综采工作进行坑透工作,探测采面内的构造异常体,若探查到断层、陷落柱等构造时,应进行注浆加固、封堵处理,评价安全后,方可掘进或回采。