高强板折弯技术研究

吕红瑞,范伟利,卜 睿,王丽鹏,牛玉彬,李金荣

山西航天清华装备有限责任公司(山西长治 046012)

1 引言

车架纵梁作为地面设备中的关键部件,是典型的高强板折弯件,由高强钢板折弯而成,但由于其材料和结构的特殊性,在生产过程中存在着一次弯曲成形合格率低的问题,严重影响了后续生产的进度。

本文梳理汇总折弯过程中制约一次成形问题,针对一次弯曲成形时回弹量大、尺寸难以保证的问题,通过确定理论计算,凹凸模具设计,参数修正,弯曲力计算,折弯机选择,开展高强板折弯技术的研究,寻找其中的规律,实现一次弯曲成形,达到提高效率的目的。

图2 折弯工序图

2 现工艺流程分析

车架纵梁的成形是利用折弯机弯制而成,车架纵梁的典型结构如图1所示,成形流程如图2所示。

经过多次的生产实践,发现存在以下问题:

(1)由于材料在塑性弯形时总是伴随着弹性变形,因此,当纵梁制件弯曲卸载后产生回弹,回弹量的多少直接影响制件的质量,但回弹值的大小很难把握,造成弯曲后纵梁尺寸不合格,反复压制才能成功。

(2)如果单纯根据理论计算出的回弹值来制造模具,由于影响回弹角的因素很多,与材料的机械性能、板材的厚度、弯曲半径的大小以及弯曲时校正力的大小等因素有关,模具参数很难精确确定。

问题的出现使得车架纵梁一次弯曲成形合格率低,严重制约了制件的质量和后续生产的进度,因此急需研究高强板折弯技术,保证一次成形,为保证节点节约时间,为任务的顺利完成提供有力保证。

3 回弹的计算及影响分析

3.1 半径回弹值的计算

(1)生产实践揭示,小半径(R/t<5)自由弯曲时的回弹小半径弯曲回弹后弯曲中心角发生了变化,而弯曲半径的变化是很小的,可以不予考虑,即凸模的尺寸等于制件的半径。

(2)当弯曲半径R≥5t时,卸载后不仅车架纵梁的中心角发生了改变,而且其弯曲半径也发生了很大的变化,则凸模半径R的计算,理论计算尺寸

式中 R——成形凸模尺寸,mm

R0——制件内半径,mm

t——材料厚度,mm

σs——材料的屈服极限,MPa

E——材料的弹性模量

3.2 回弹角的计算

(1)当90°单角自由弯曲时的回弹角,如表1所示。

表1 不同相对弯曲半径及厚度回弹角的平均值

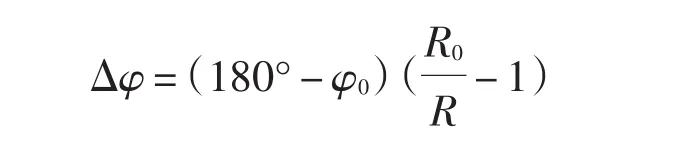

(2)非90°根据回弹前后,中性层长度不变的条件,可得回弹角的大小:

式中 R——模具的半径

R0、φ0——制件要求的半径及角度

Δφ——回弹角度

3.3 弯曲力的计算

车架纵梁在弯曲的除最后阶段不发生对制件圆角及直边的校正,则为自由弯曲(见图3),这时的弯曲力与材料的机械性能、相对弯曲半径、支点距离、材料与模具间的摩擦系数以及弯曲角的大小有关。

图3 自由弯曲

式中 p0——弯曲力

Lx——某瞬间的弯曲力臂

R凸——凸模圆角半径

R凹——模圆角半径凹

L0——板料原始支承距离

αx——某瞬间车架纵梁中心角之半

由于αx随凸模的下降而增加,力臂随之减小,弯曲力也相应增加。当αx增加到凸模中心角之半时,制件与模具吻合,力臂减小至最小值,显然:

式中 αk——凸模中心角的一半

这时的自由弯曲力具有最大值:

式中 m——弯力矩系数,如表2所示

σs——板材屈服强度s

表2 系数m值

凸模的压力P除用于使制件弯曲的力外,还需克服制件与凹模接触面间的摩擦力,约为0.3p0所以总力为1.3p0。

最后阶段发生校正弯曲力,由公式F=pA算得。将各数据代入得:F

式中 P——单位面积上的校正力,MPa

t——校正面垂直投影面积,mm2

3.4 影响回弹的因素

(1)材料的机械性能,回弹角与材料的屈服点σs成正比和弹性模数E成反比。

(2)相对弯曲半径r/t,r/t愈大回弹角越大。

(3)校整程度,一般来说,校整力愈大,回弹角愈小。

(4)r/t大于5时,弯曲半径小于理论值,可以保证一次成形。

(5)设计凹凸模具时应该参考回弹角大于理论值,可以保证一次成形。

计算回弹值,并在设计模具时预先修正可以提高车架纵梁的精度。

4 弯曲模工作部分尺寸计算

4.1 凸模的确定

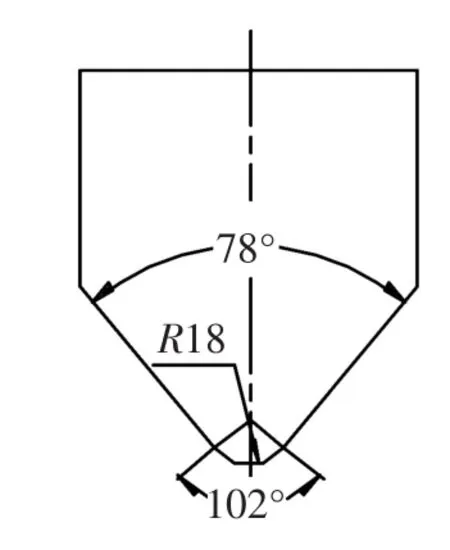

若车架纵梁的相对弯曲半径r/t小于5,弯曲圆角半径大于最小弯曲,并且没有特殊要求,则凸模圆角半径就等于制件弯曲圆角半经,其中90°的折弯角,根据表1计算得出回弹角,根据统计将回弹角修正为12°,R18mm不变,其凸模的结构示意图如图4所示。

4.2 凹模工作部分的几何尺寸

弯曲模具的结构及设计参数直接影响车架纵梁的成形质量,纵梁弯曲时,凹模具利用“V”型折弯模具将纵梁折成“V”型,其结构和参数如图5所示,折弯角与凸模一直为78°,折弯半径为凸模半径R18mm加壁厚为R26mm。

图4 凸模结构示意图

图5 凹模结构示意图

4.3 压力机的选择

“V”型折弯模具尺寸,弯曲力的确定是一次成形的关键,初始阶段为自由弯曲力,最后为校正力,通过上面公式计算出的弯曲力为1,500t,选择折弯机,折弯机的型号为选择数控板料折弯机PSK40060K。

4.4 试验

通过实际压出制件与图纸要求尺寸基本吻合,合格率如表3所示,为后续设计提供了宝贵经验。

表3 一次校验合格率

5 结论

通过分析现有车架纵梁折弯工艺流程,统计汇总装配过程制约一次成形问题,针对一次弯曲成形时回弹量大、尺寸难以保证的问题,通过确定回弹角度计算,影响因素分析,回弹计算,凹凸模具设计,参数修正,压力机的选择开展高强板折弯技术研究,最终达到了一次成形的目的,确保了制件按时交付,社会效益显著。同时,为生产能力的提升作出了突出贡献。