汽车前门内板拉伸起皱开裂问题分析与对策

韦荣发,蒙世瑛,麦育智,黄 棋

上汽通用五菱汽车股份有限公司(广西柳州 545005)

1 引言

汽车覆盖件一般由形状复杂的空间曲面构成,具有结构尺寸大、材料厚度薄、成形难度大及质量要求高等特点[1]。复杂的造型使板材在拉伸成形过程中易因各区域受力不均匀、进料速率不一致、润滑条件不良等因素,产生起皱、开裂、瘪塘、滑移线等表面缺陷,其中,起皱与开裂是汽车覆盖件冲压生产过程中最为常见的失效模式[2]。

汽车门内板是典型的冲压件之一,由于门内板拉伸深度较大,特征复杂,导致量产过程中频繁出现缩颈或起皱缺陷。拉伸件出现起皱或开裂缺陷,降低了冲压件的表面质量、增加返修或报废成本,同时也易使白车身在焊接过程中出现焊点扭曲或焊点开裂,严重影响车身焊装质量[3]。随着国民消费水平的增长及冲压技术的高速发展,冲压件的造型愈加复杂。因此,如何满足造型日趋复杂的内板制件的冲压成形,消除量产过程最为常见的起皱、缩颈及开裂等缺陷,提高冲压件的成形质量与稳定性,逐渐成为各大汽车模具制造厂及主机厂共同面临的重大课题之一。

本文针对某车型前门内板量产过程常出现起皱与开裂的问题,根据冲压件的制件特性与模具结构,详细解析其起皱与开裂的成形机理,并提出了通过调整压边间隙与构造变截面拉伸筋的控制措施,以期为汽车覆盖性成形质量的控制及冷冲模具的设计提供理论依据与技术支持。

2 前门内板结构特性

图1a所示为某车型前门内板结构,制件造型复杂,内含过处线束孔、玻璃升降器安装面等特征,最大深度160mm,B柱侧壁处制件内凹造型变化急剧。板料材质为BLD,板料厚度为0.7mm。

拉伸模工艺设计上采用单动拉伸一次成形,由凸模、压边圈及凹模组成。凸模最高点与最低点的高度差达160mm,凸模B柱区域侧壁拔模角度及凸模圆角较小,且侧壁处造型及结构面过渡急剧,模具结构如图1b所示。前门内板模具采用气垫的拉伸方式,拉伸深度230mm,封闭高度1,089.5mm,压边力140t,成形吨位1,315t。为控制B柱区域板材的流入速度,压边圈两侧设置双筋,用于增加拉伸成形过程的进料阻力。

该制件在模具调试及量产过程中状态不稳定,频繁出现起皱或开裂问题,严重影响车间运行效率与质量输出。经现场跟踪与排查,缺陷为OP10拉伸工序产生,因此,如何消除拉伸起皱与开裂缺陷并提升拉伸工序的稳定性是问题解决的关键。制件缩颈及开裂状态如图2所示。

图1 某车型前门内板制件及模具结构

图2 制件起皱与开裂模式

3 缺陷成因分析

3.1 材料流入量测量与分析

材料流入量对制件的拉伸成形具有重要影响,可直观、本质的反映制件的成形质量[4]。按材料流入量测量规范对前门内板OP10材料流入量进行测量,并与CAE分析值进行对比,作为材料流入量是否满足制件成形需求的判断依据。由于本例仅聚焦B柱的成形状态,故只对B柱的材料流入量进行测量。测点以模具中心坐标轴为初始点,并根据模具调试状态适当布置测点,测点的布置与测量结果分别如图3及表1所示。

图3 材料流入量测点布置

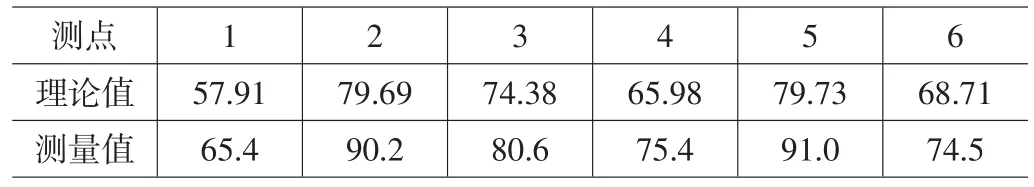

表1 流入量测量结果(mm)

由测量结果可知,实际流入量与CAE分析值存在偏差,实际流入量绝大多数大于理论值,其中,2、3、5、6四处测点尤为显著,与实际制件的起皱表现相吻合。观察拉伸件起皱部位可以发现,虽然压边圈上设置了两道用于增加进料阻力的拉伸筋槽,但由于凹模凸筋高度不足、筋槽间隙过大等潜在原因造成拉伸阻力不足,成形后板料边缘已完全越过第一道筋条(见图4),表明拉伸阻力不足导致成形过程中未能有效控制材料流动进而造成制件产生起皱。

图4 拉伸件料边流入状态

3.2 网格试验分析

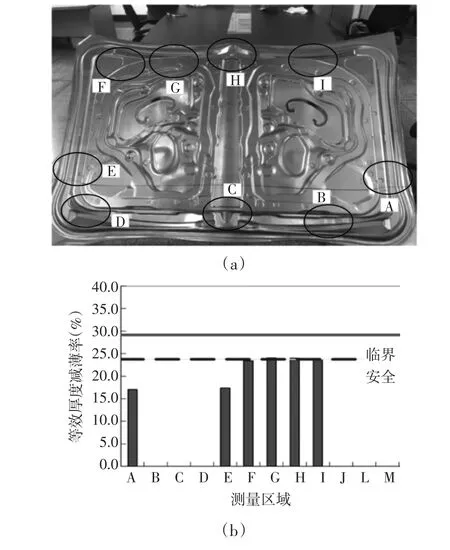

网格试验可以快速准确的判定冲压件拉伸成形过程中板料的应力应变,定量检测制件极限变形部位、评价板材的成形性能及指导现场模具调试[5]。为辨识制件的成形裕度及危险区域的应变状态,对前门内板B柱区域开展网格试验,以获得冲压件成形质量评价指标,即等效厚度减薄率。网格试验结果如图5所示,其中,所选测点均为调试过程易出现缩颈或开裂的圆角附近及制件立面区域。

观察网格试验分析结果可知,危险区域F~I测点的等效厚度减薄率接近临界值25%,与前期CAE分析的减薄率相符(CAE分析减薄率见图6),表明制件存在缩颈开裂风险。当板料性能、气垫压力、封闭高度及压边间隙等冲压条件发生变化时,容易造成缩颈开裂或起皱等变异。

3.3 筋槽间隙测量与分析

根据现场模具调试经验,造成材料流入量出现偏差的因素有压边及筋槽间隙、润滑条件、筋条尺寸及板料材质等,但难以精确解析上述各因素对拉伸成形的定量影响[6],本例从相对简单且便于现场操作的压边及筋槽间隙、筋条高度角度进行分析。分别采用φ2mm铅丝与红丹检测空压状态下压边&筋槽间隙,检测过程及结果分别如图7及表2所示。

图5 网格试验结果

图6 前门内板CAE分析减薄率

图7 模具间隙检测

表2 压边间隙测量结果 mm

由模具间隙检测结果可知,压边圈整体研合不均匀,存在较多硬点,研合率约30%,不满足管理面≥90%的技术标准;管理面、压料面间隙0.6~0.7mm,筋槽间隙0.9~1.7mm,均偏离t+0.1mm(t为板料厚度)的技术规范。此外,制件造型内凹,决定了成形过程中两侧材料向制件凹弧中心聚集的特性,为防止两侧材料过多向制件凹弧中心聚集造成起皱,在满足凹弧中心有效控料的前提下两侧的阻力分布应大于凹弧中心,即根据制件成形特性差异化分布筋条阻力。现场检查模具实物发现,凹模凸筋整体高度及大小一致,内凹造型区域对应的拉伸筋大小及高度并未根据制件成形特性进行差异化布置。由此表明,当前模具筋槽所构成的拉伸阻力未能良好控制材料流入量以匹配制件成形需求,导致成形过程中材料流动失稳并产生起皱或开裂缺陷。

4 工艺优化方案与实施

大量理论研究与生产试验表明,控制拉伸件起皱开裂的方法就是要控制板料的流动,使材料流入量符合制件成形需求[7]。结合上述缺陷成因分析,本文从拉伸压边间隙、筋条配置方面进行优化。

4.1 拉伸模压边间隙优化

模具不是一个完全的刚性体,板材成形过程中,在机床滑动的驱动下产生一定的挠度变形,且模具体积与尺寸较大,当前设备精度条件下难以将凹凸模间隙加工、研磨至恒定值[8]。为满足各主机厂机床精度的差异及局部进料阻力的调整,模具调试过程通常采用平衡块垫片进行压边间隙的调整,间隙越大,压边力越小,材料流入阻力越小,反之亦然。根据技术要求,本文以t+0.1mm(t为料厚)的压边间隙为目标,并结合铅丝与红丹检测结果补焊研配压边圈压料面,通过调整平衡块垫片将压边间隙由0.6mm调整为0.8mm,稳定整体进料阻力,使B柱区域材料在成形过程中尽量趋于均匀一致,减小起皱或开裂倾向。此外,由于板料性能、板料油膜厚度及工厂气压等影响制件成形的因素存在一定的波动,导致模具量产过程中存在变异,生产过程中常需根据拉伸件状态调整平衡块垫片。为对模具状态进行系统管理与有效跟踪,本文对该内板拉伸模所有平衡块进行编号与跟踪。压边圈压料面补焊及平衡块管理如图8所示。

4.2 筋条配置优化

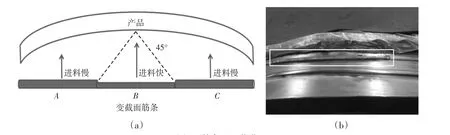

拉伸筋是控制冲压件成形质量的重要手段,可以增大进料阻力、调整进料阻力的分布及材料流动的均匀性,抑制起皱开裂等缺陷,同时可以通过改变拉伸筋参数以改变成形阻力大小,满足不同形状制件的变形要求[9]。基于上述分析出的筋条阻力分布及材料流入不匹配制件成形需求的要因,并经过多次工程论证,本文提出了构造变截面拉伸筋的优化方案,即以起皱最为明显的凹弧区域为中心,补焊加高凹弧中心对应45°角范围之外两侧筋条高度2~2.5mm,焊接长度各120mm,同时适当降低起皱中心对应的筋条高度以平衡开裂位置的减薄率。通过重构变截面拉伸筋,实现需料的地方减少阻力,限料的地方增加阻力的限流功能,使材料流入匹配制件成形需求。变截面拉伸筋结构示意图如9a所示,筋条补焊过程如图9b所示,其中,A、C代表凹弧中心的两侧,需要限流,筋条高度增加;B代表凹弧中心,需要补充走料,筋条高度降低,筋条截面高度A=C>B。

图8 拉伸模压边间隙调整

图9 筋条配置优化

4.3 试验结果与分析

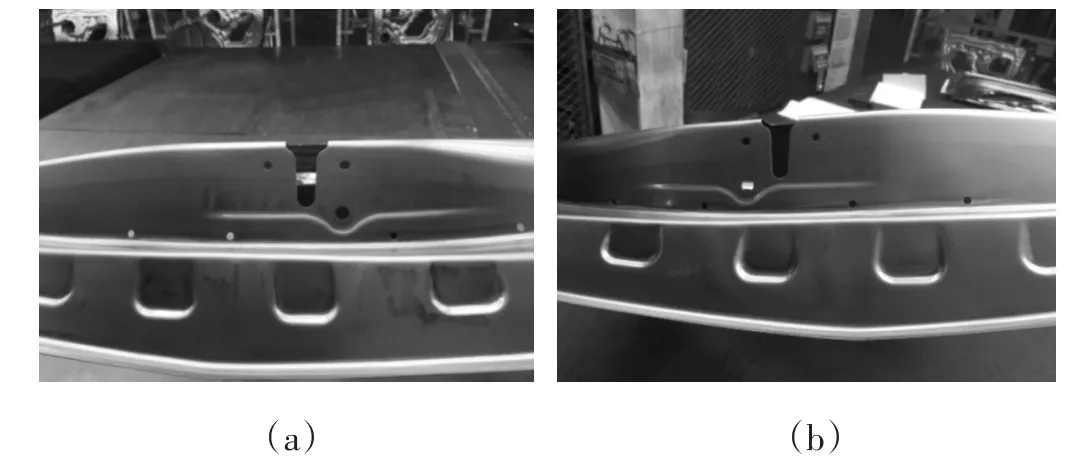

为进一步验证整改方案的有效性,在实施上述优化方案后对前门内板进行批量生产验证。整改后冲压件质量状态如图10所示,跟踪并记录整改前后的生产运行数据如表3所示。试验结果表明,整改后制件起皱与开裂缺陷改善显著,变截面拉伸筋条的阻料作用可有效根据制件的成形需求控制材料流动,制件FTQ由91.2%提升至99.8%,制件报废率由0.6%降低至0.02%。

图10 整改后制件质量状态

表3 整改前后生产运行数据对比

5 结束语

拉伸件成形质量对汽车覆盖件的面品与尺寸合格率具有重要影响,同时也体现了模具厂与主机厂的设计及制造水平。本文以某车型前门内板为研究对象,分析缺陷的成因并提出通过调整压边间隙与构造变截面拉伸筋的控制措施,结合工程实践验证得出如下结论:

(1)对于拉伸深度大于150mm且有内凹造型的内板类拉伸工艺,压边间隙采用t+0.1mm进行控制(t为板料厚度),有助于获得稳定的进料阻力,减小高风险减薄区域开裂倾向。

(2)拉伸筋参数配置的调整应结合制件的制件特性及成形需求,构造变截面拉伸筋使阻力分布及材料流入匹配制件成形需求,需料的地方减少阻力,控料的地方减少材料流动,有效控制板料的流动速度与流入量。

(3)针对门内板等工艺复杂的模具,需加严前期CAE仿真评价指标并提升仿真分析结果的准确性,同时结合实际调试过程影响拉伸起皱、开裂的末端因素,如凹凸模间隙、筋条结构润滑条件等优化拉伸工艺,提高模具量产过程的稳定性。