汽车覆盖件复制模具开发思路探讨

杨 律,庞高磊,黄 维

广汽乘用车有限公司(广东广州 511434)

1 引言

在激烈的汽车市场的竞争中,某些车型会脱颖而出,销量远远领先于其他车型。而单一车型产销量飙升,带来是汽车覆盖件模具生命周期内冲次数超出设计寿命的情况,模具可能出现多种失效的形式及生产风险。为了满足市场的增量需求,分担产能需求和降低生产风险,需要对现有量产中的模具重新开发复制一套用于替换逐渐老化磨损的量产模具。因此,复制模具开发的经济性、必要性以及切换的模式是值得思考的课题。

本文以某一车型为例,总结了在模具冲次数超出模具寿命的2倍多的情况下,出现的主要的失效形式和生产风险,并总结了复制模具开发的思路和切换生产的方案。

2 汽车覆盖件模具失效风险的形式

2.1 型面/压料面压凹

随着生产冲次数增加,模具表面压凹的次数越来越多,制件品质波动大,修复时间长难度大,给冲压生产供件带来极大的断供风险。以某一车型翼子板拉伸模为例(见表1),压边圈压料面多出压凹,型面多处压凹,制件品质恶化严重。

表1 翼子板型面/压料面压凹分析

2.2 拉伸筋磨损

随着生产冲次增多,尤其单批次生产量大,模具发热严重,拉伸筋磨损加剧,型面损伤,材料流入量变化较大,造成品质波动。在生产异常对应中,通过调整压力机参数、材料性能等要素维持制件品质。并且对于模具本身可改善的手段有限,一些临时生产对应手段对模具本身会造成创伤,如果模具大修必将影响生产供件。模具后续生产会继续发生变化,容易造成品质异常,产生恶性循环。

对于深拉伸制件,其对流入量波动敏感,生产的风险大。例如侧围、翼子板、门板、行李箱内外板等。以某车型前后门外板为例(见表2),生产将近50万冲次的状态与CAE设计分析状态差异明显,局部材料边缘已经流进拉伸筋,起不到控料的作用,材料流入过多,制件面品恶化。

2.3 模具结构裂纹

由于金属材料性能以及模具结构限制,模具本身具有一定设计寿命,冲压模具不可能永远使用下去,当超过寿命临界点,模具可能损坏至无法正常安全生产的情况或者模具故障率直线飙升,生产效率低,无法正常保障供件需求。

将模具结构划分为4大块:上模本体、下模本体、压料板/压边圈、插刀机构/滑车机构。针对模具受力部分、薄弱部分、易损部分进行日常维护保养,并进行探伤检查,详细记录裂纹数据,实施趋势化管理。在发生微小裂纹的情况下,提前做对策,防止恶化,适当补强加固,延长模具使用寿命,减少量产安全风险。

某一车型累计生产超过130万辆,远超出模具设计寿命的2倍多。借此机会,给出近距离直观观察到模具可能出现的疲劳断裂的案例,经过专项的跟踪,整理出模具出现裂纹重点区域简介,如表3所示。

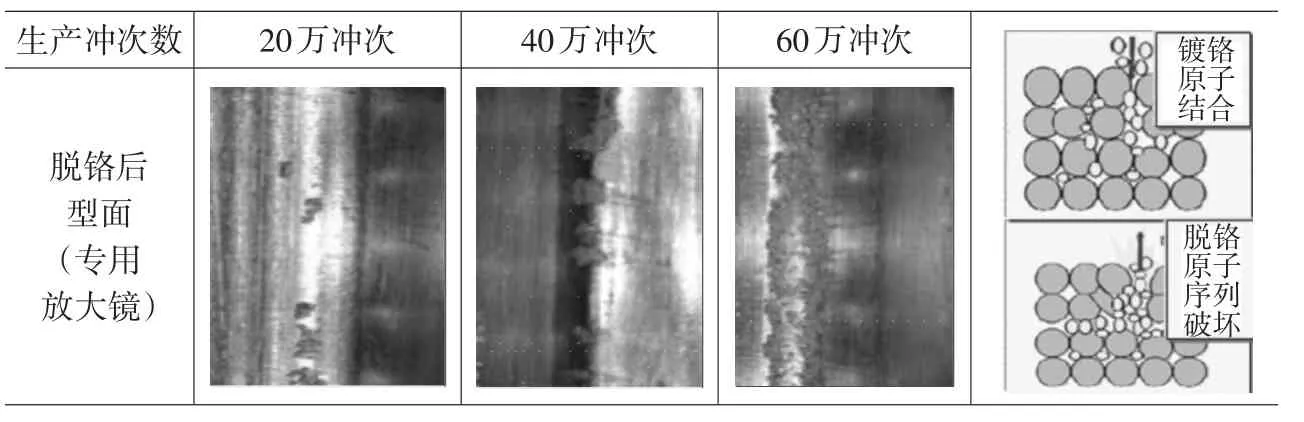

2.4 镀铬失效风险

在高速冲压生产过程中,模具和制件会产生巨大的冲击和摩擦,模具和材料上容易产生拉伤和烧坏等不良现象,增加制件的返修和报废率。汽车外覆盖件模具通常选择表面镀铬提升模具的光洁度、硬度、耐磨和耐腐蚀性能,保证模具稳定生产,提升制件品质和生产效率。

镀铬的原理是通过电化学方法在固定表面沉积一层铬合金的过程。在高速生产的过程铬层也会磨损脱落,通常寿命在10万冲次。铬层脱落后需要重新镀铬,镀铬的次数越多铬层的附着力变差(见表4),按照经验值镀铬次数通常在7以内,效果比较理想,超过7次后,铬层很容易脱落或者镀铬失效,达不到保护型面的作用,生产效率大大降低保证不良大批量的生产。因此,对应受力大的部位来说,在模具生产了约70万冲次后,镀铬可能会失效,维持不了大批量生产的需求,生产供件的风险变大。在某一车型上,对模具镀铬进行了持续跟进,结果验证表明:脱铬破坏基体原子组织序列,镀铬次数增多破坏模具型面,镀铬次数受限,镀铬次数超过7次,镀铬失效的风险较大,影响模具大批量生产。

表2 前后门外板流入量对比

表3 模具裂纹损坏统计

表4 镀铬次数对基体的影响

2.5 模具老化,维保工时长

当模具超过一定的使用寿命周期后,生产数量与维保时间是正相关。模具老化后,模具故障率急剧上升,生产效率下降,很难维持正常的产量。以某一车型量产模具后期为例:

(1)某一车型车型模具点检周期:OP10工序为每1万冲次点检1次;后工序模具为每2万冲次点检1次。

(2)OP10能在8h的生产间隔时间内完成点检。

(3)后工序一般需要分两次(约16h)才能完成,完成一组制件需要4天时间,完成10组制件需要40天的时间完成一个轮回(此处还不考虑点检发现异常时的维修时间),因此后工序模具无法实现深度保养检查,出现突发问题维修保养时间不足,给生产供件带来严重风险。

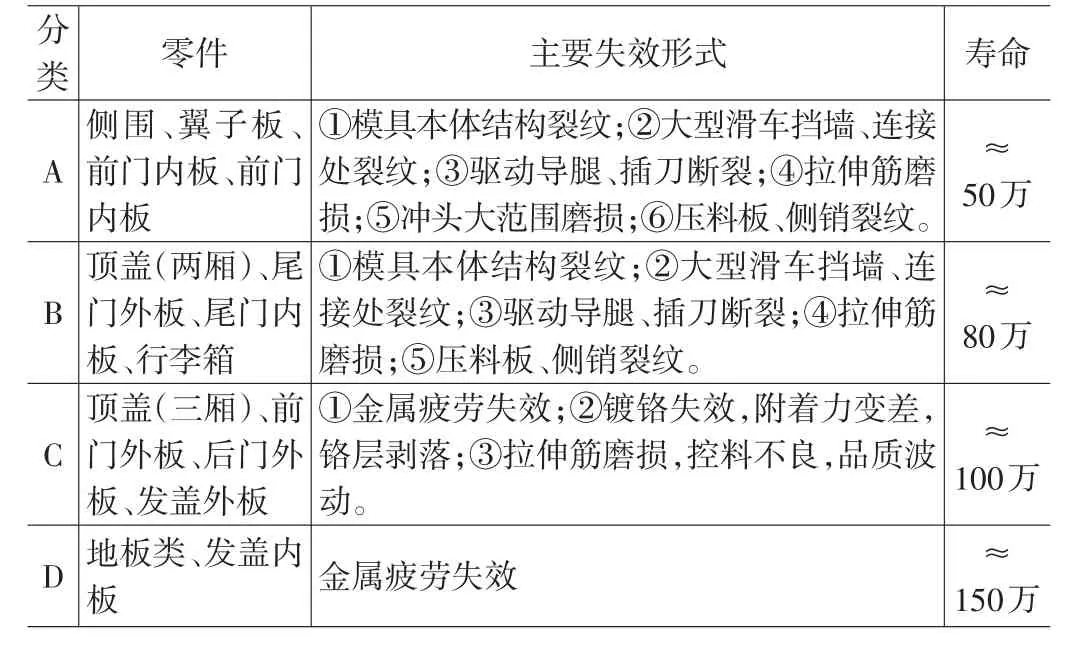

3 模具使用寿命差异和复制模具开发的思路

当单一车型生产数量超出模具使用寿命时,为了维持正常生产,确保量产安全,就必须对老化出现损坏的模具进行复制切换。模具属于非标工装,每副模具使用材料、工艺排布和结构设计存在着差异,因此每副模具使用寿命存在一定的差异。但是每副模具设计时都需要保证最低的使用寿命,表5为行业内普遍认可的标准。

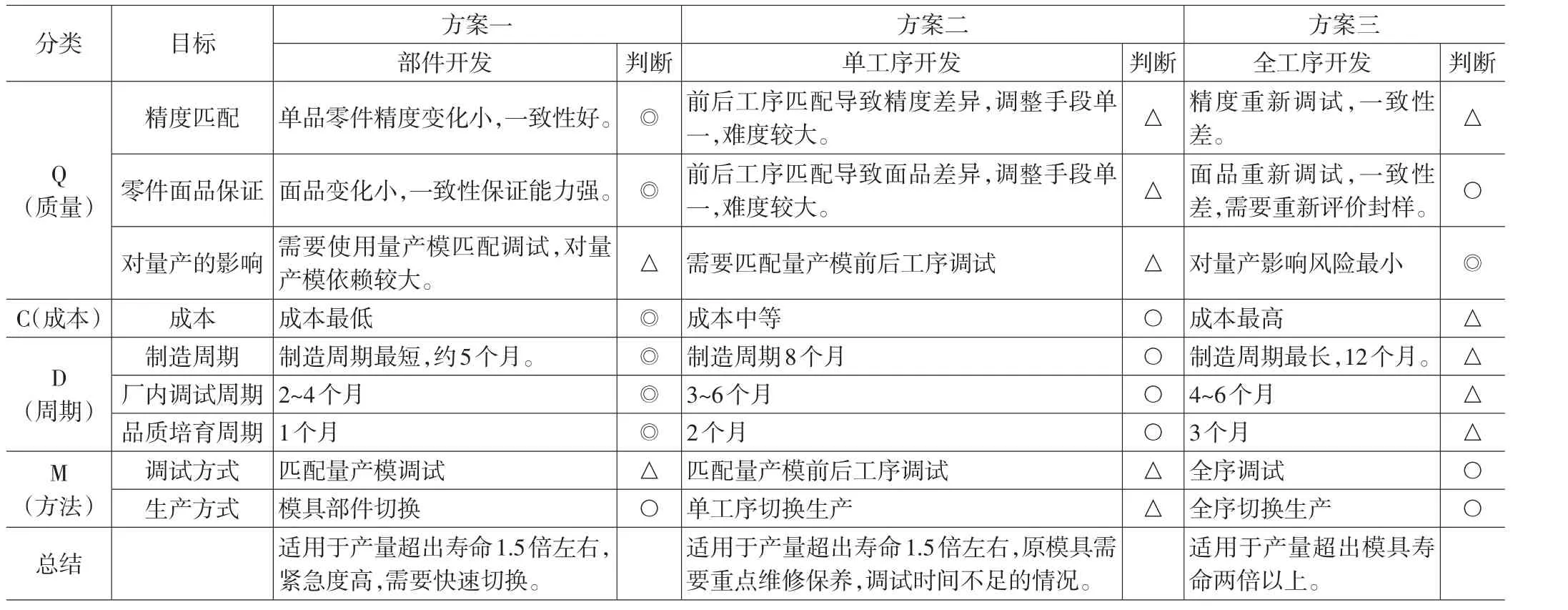

由于每副模具使用寿命存在差异,因此每副模具在出现疲劳损害或失效的节点可能不一样。那么,模具复制的模式也存在多种不同的方案,各种方案都存在各自的优势和不足。大致分为以下3种可行方案:

(1)方案一:零部件单独复制开发。每副模具由各种零部件装配而成,零部件的使用寿命各有差异。因此可以通过复制开发出现损坏或者有风险的零部件进行组装替换,达到延长模具生产使用寿命的目的。适合产量超出使用寿命1.5倍以内的情况,优势:对制件精度影响较少,有效缩短调试周期,达到快速切换效果。

(2)方案二:单工序模具整套复制开发。每组制件的模具最多由4个工序组成(拉伸/修边/冲孔/整形),每工序模具由于工艺排布和结构设计的差异,模具寿命差异较大。本方案只复制出现损害或者风险较大工序的整套模具。适合产量超出使用寿命1.5倍以内并且模具调试时间不足的情况选择,需要前后工序匹配调试和精度调试。

(3)方案三:全工序同步开发,同一个制件全序模具全部复制,适合产量超出使用寿命2倍以上的情况。优势:减少品质、精度匹配次数,对量产模具做变化点小,量产风险最小;但是成本最高/周期最长,需更早策划。

以下为3种复制方案在质量(Q)、成本(C)、周期(D)、调试方式(M)各有优劣(见表6),根据实际情况,选择最佳的复制方案,方能事半功倍,给企业创造最大价值。

表5 模具设计使用寿命参考

(2)行业内交流:①冲压模具属单件生产,不同于标准件依靠设备进行大量重复性疲劳耐久试验;②模具设计、验证工作主要参考筋板和材料选用标准。

表6 方案优劣分析对比

通过在累计生产超过130万冲次的某一车型车型上摸索,大致总结出模具损坏失效的形式和实际使用寿命。将汽车覆盖件划分为A、B、C、D 4大类,可达到使用寿命对应为50万/80万/100万/150万冲次4档(见表7),根据经验总结如下:

表7 汽车覆盖件模具寿命参考

因此,可以根据车型寿命周期内预估产量,针对各制件选用最合适的复制方案。根据各制件的使用寿命情况制定复制模具切换的节点,再根据复制制造周期反推出来启动复制的节点。在做决策时,这两个节点非常重要,守住这两个节点可以确保复制模具发挥最大的价值,同时确保量产风险可以将降到最低。

以A类制件侧围外板为例(根据经验总结实际使用寿命约50万冲次),结合生产模式和单一车型预计产量,复制模具的开发方式(见表8)和重要节点可以参考以下方式:①生命周期内产量≤50万,模具不用复制;②生命周期内产量50~80万,建议损坏或者风险较大的部件复制或者单工序复制,在50万冲次前后进行切换,大约在生产了25万冲次时就需要启动模具复制了;③生命周期内产量>80万,建议全序同步复制。在50万冲次前后进行切换,大约在生产了20万冲次时就需要启动模具复制了。

4 复制模具制造策略

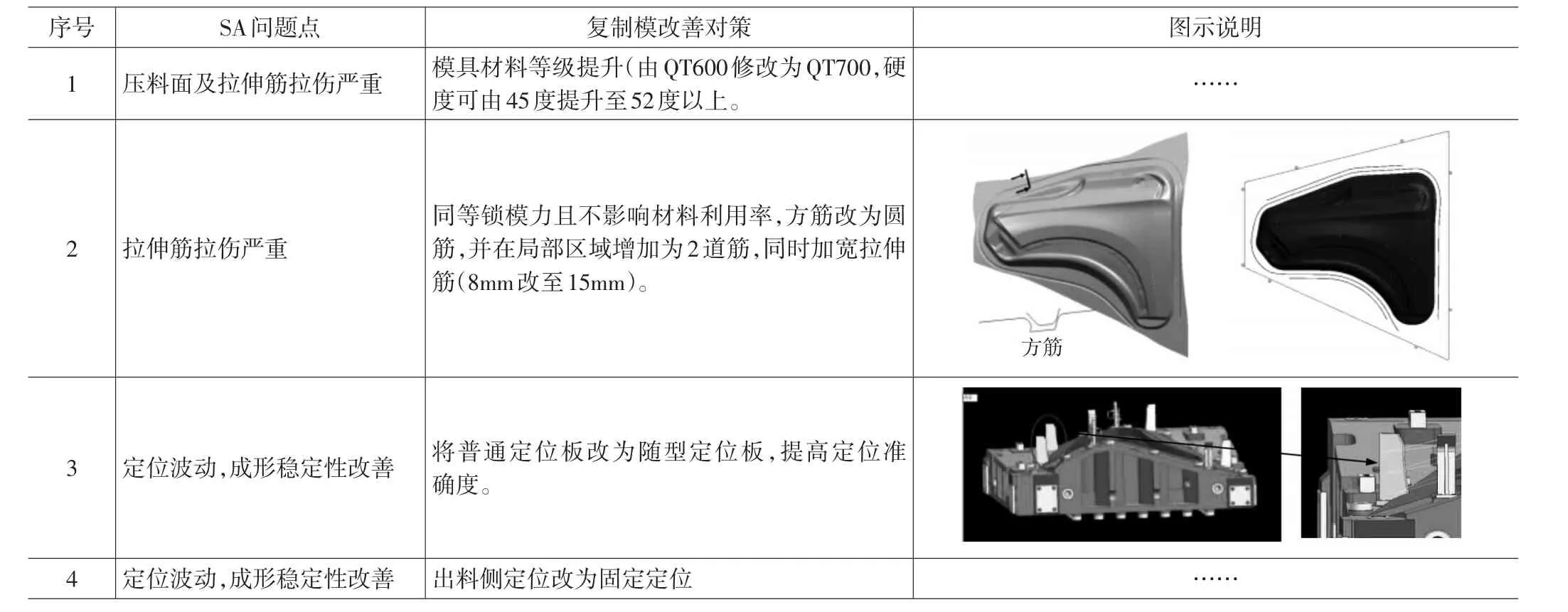

量产模具经过充分、深度、大批量的生产验证,可以暴露出来量产模具固有的设计缺陷。复制模具进入制造环节后,应该吸收量产模具的经验教训,在工艺或结构上进行源头上进行针对性改善,提高模具生产稳定性和提升制件品质状态。

4.1 量产模具型面扫描

量产模具经过调试和生产验证,制件面品达到较优的状态,制件精度对装车无不良影响。通过扫描量产模具把握真实状态(见图1),通过数据分析,直接体现在复制模具加工数据上,可以快速恢复至量产模具的状态,缩短调试周期。这样复制模具的精度状态更接近量产模具,制件互换性更好。

图1 模面扫描分析数据

表8 复制模具开发思路说明

4.2 充分利用SA问题改善

通过总结量产模出现的SA问题点,在复制模具开发中体现改善对策,将调试过程中可能出现的问题点在源头解决掉,减少问题点数量,达到快速切换的目标,如表9所示。

5 复制模具调试切换策略

复制模具的首要使命是快速达到切换条件,分担量产模具的产量,解决量产模具老化带来生产效率低下的问题,减低供件潜在风险。因此,复制模具面临如何快速达到量产状态的调试难题,下面主要总结了以下几方面:

(1)精度数据与量产件基本保持一致,以装车结果为导向。复制模具精度单品制件精度调试过程中不要盲目追求更高的制件精度合格率,保持与量产状态一致对整车的不良影响最小。因为在整车生产制造环节复制模具属于唯一的变量,为了减少其他制件的变更带来的不确定因素。第一原则需要将复制模具的制件精度无限向量产制件靠拢。第二原则需要坚持以装车结果为导向进行整改,复制模具生产出来的制件必须保证整车合格的前提。

表9 SA问题点对策落实

(2)模具良品条件做到位,快速削减生产模具故障率。复制模具的导入没有新车型开发阶段的产能爬坡阶段,为了保证生产线每天的产量目标要求和足够的调试机时,复制模具本身的基础工作要求更严苛,因此需要对模具各项良品条件确认到位,确保上线生产故障率在容许的范围内。

(3)尽快达成镀铬条件并开展镀铬,面对产量快速爬坡。复制模具没有特定的产能爬坡阶段,为了满足供件需求,每批次生产量非常大,为了更好的保护模具和确保生产稳定性,需要在批量生产前达成镀铬条件并开展镀铬工作。

6 结束语

汽车冲压复制模具是特定条件下的产物,为解决模具老化带来的一系列生产性问题;为了正常保障生产供件,持续为企业创造价值,它具有一定的迫切需求。因此,复制模具开发的思路和调试切换的策略显得尤为重要,需要综合考虑利益最大化和周期、风险等各方面的平衡。本文为需要开发复制模具的车型提供一些经验数据总结和开发思路参考。