铸造熔炼加料与烟气除尘的研究与设计

吴 剑

(江阴智铭铸造装备应用技术设计室,江苏江阴 214400)

市场经济的大环境下,对铸造产业管理和铸造产品的质量要求越来越高,各种铸造工艺的应用技术不断提升。然而,铸造生产过程(尤其是熔炼、浇注)所产生的烟气、废气、粉尘问题不可避免,容易造成严重的工况及环境污染,特别是中小型企业的状况,直接影响铸造业生态发展的前景。所以,企业必须重视铸造熔炼工艺技术的改造,认识改造的重要性、必要性和重视绿色环保的创新发展理念。

铸造生产的在线熔炼(电炉、冲天炉等等)需要大量的生铁、废钢和辅料作为熔炼材料。在熔炼过程中,会产生大量的废气(主要成分是C、S、P、N的不稳定氧化物)、粉尘(石灰粉、焦油和未完全燃烧的煤渣小颗粒)和大量热烟气(黑色和灰黄颜色烟气)的释放扩散。如果不进行有效的除尘过滤处理会造成严重的扩散和环境(空气)污染,形成遏制企业生产和发展的一个瓶颈。产业的要求是节能、环保、绿色铸造,也是国家铸造行业环境治理的首要目标。

所以,铸造熔炼工部配套除尘系统的技术改造势在必行。实施绿色铸造的熔炼工艺流程、技术,有利于企业的综合市场竞争能力,也是企业转型发展的一个重点,是符合铸造产业创新发展的有效措施[1]。

1 设计方案的研究

电炉熔炼过程释放的烟气、粉尘排出是不可避免的。但是烟气、粉尘的排放、集尘控制是可以实现的。

结合实施技改要求的电炉生产条件、生产特性和有关技术指标,对规模型的可采用干法(集尘、物理活性炭过滤吸附)、湿法(化学水喷淋酸碱平衡)的综合处理工艺。其工艺技术的实用性好,适用于中小型电炉熔炼(单台或多台形式)的除尘工艺配套。

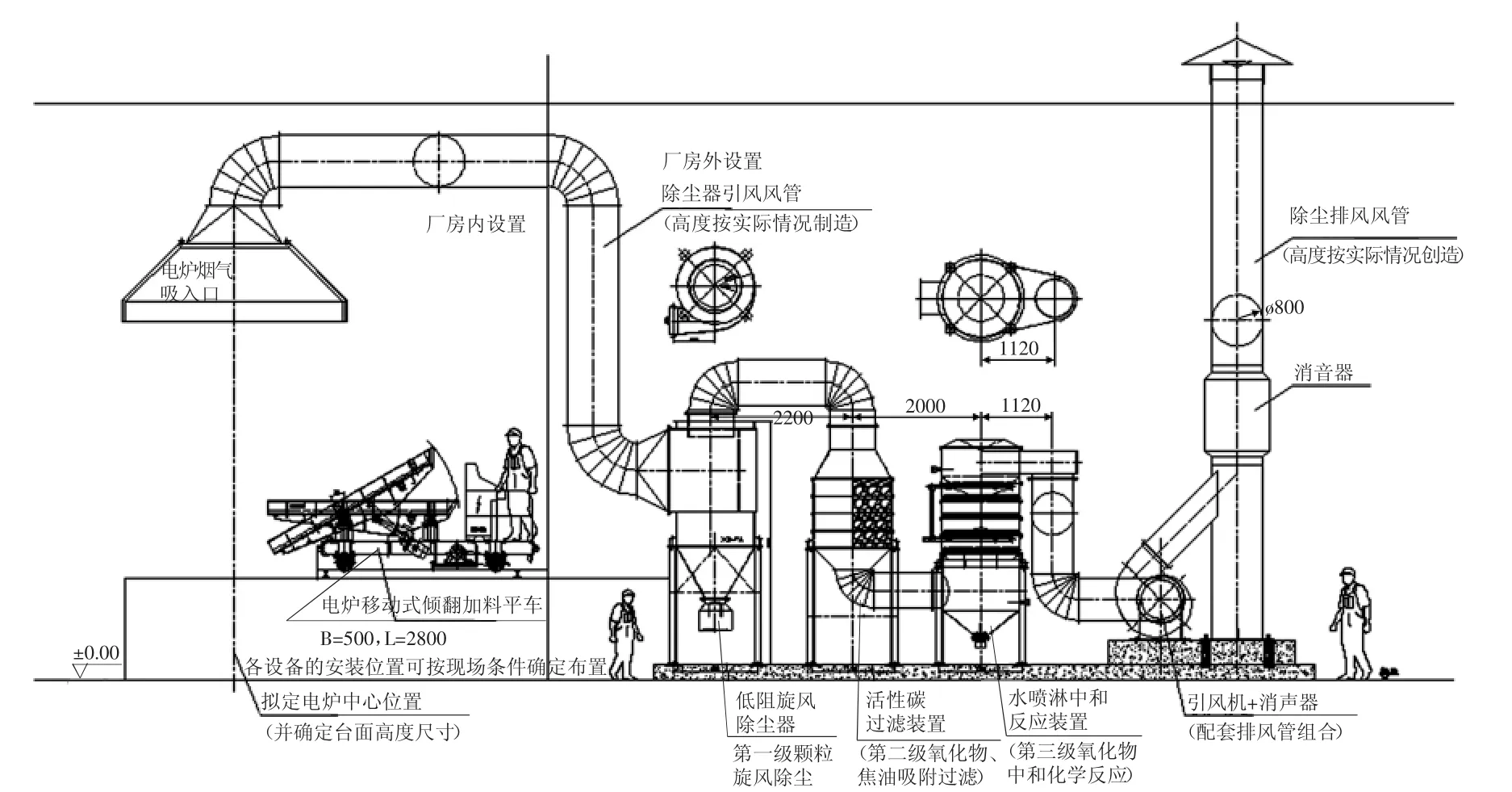

(1)干法+湿法的综合工艺集尘型处理过程,是利用配套的除尘设备来实现的。主要核心设备包括:第一级低阻旋风除尘器(沉降型收集排放的小颗粒物)、第二级活性碳过滤装置(吸附型排放的异味、焦油和部分有机化合物)、第三级碱性水喷淋装置(系统化学中和反应、喷淋污水通过污水沉淀池进行酸碱平衡处理,形成循环水回用)以及配套的移动式倾翻加料平车、离心风机、风管和上吸式风罩。整个工艺过程相对独立。

图1 为电炉熔炼烟气除尘综合处理系统图。

(2)熔炼过程的烟气、粉尘、热扩散排放是重点污染源。经研究,考虑借助工业自动化、智能化传感控制技术,进行有效的节点控制与调配,以确定系统的可靠性、安全性和工况环境的适应性。特别是产生的有害气体、粉尘、高温和辐射,可利用智能化自动识别系统特性,实时监控现场的工况、隐患和装备运行情况,有效提高除尘效率[2,3]。

在实际应用中,工艺流程的布置,原则上不同现场不同方案,应进行必要的工艺试验、调整和试运行,以达到合理有效的除尘排放要求。

2 工艺特性的研究

2.1 炉料燃烧烟气的成因

熔炼过程配有的部分煤(焦)在燃烧过程中所生成的烟气大致有三种成分:粉尘、碳氢化合物和硫氮氧化物,而形成有害烟气向外扩散释放。

(1)粉尘——含有典型的烟尘、残碳、焦油和细微颗粒物(飞灰)。

(2)碳氢化合物——燃烧时在空气过剩的状态下,生成有害的碳氢化合物和一氧化碳,而二氧化碳(CO2) 在高温燃烧时分解产生一氧化碳(CO)。

图1 电炉熔炼烟气除尘综合处理系统图

(3)硫氮氧化物——硫的氧化物燃烧初期释放的大量一氧化硫(SO)、二氧化硫(SO2)有害气体。氮的氧化物主要是包含氧和氮的混合气在高温条件下化学反应生成的一氧化氮(NO)和其他氮氧化物。

还有炉料中的铁、废钢的氧化物,在熔炼过程产生的浓烟气等。

熔炼过程中燃烧效率越高,燃烧气流上升速度越快,燃烧释放所扩散的烟气粉尘越多。而且残余颗粒物、氧化物浓度的变化亦越多。

所以,烟气除尘处理系统的第一级采用低阻旋风除尘器,作为初级干法粉尘收集(以净化粉尘、细颗粒)。第二级采用多层活性炭阻抗过滤、吸附(硫、氮、碳氧化物吸附)。第三级采用湿法碱性水喷淋工艺,通过化学中和反应(酸碱平衡法)消除有害气体。其形成的三级除尘处理系统,可有效实现对熔炼过程的烟气排放的综合治理[4]。

2.2 酸碱中和反应

对熔炼燃烧过程的烟气、氧化物治理,采用酸碱中和反应来实现。由于氧化物酸性成分以及浓度的不同,对其处理流程、平衡控制和综合治理的手段要复杂的多。

工艺操作上主要控制酸碱的PH 值,氧化物的酸残留余量会直接干扰、影响酸碱平衡的碱消耗量。所以,PH 值是控制溶液中和反应的一项重要技术指标。

(1)湿法消烟脱硫

采用湿法消烟脱硫是利用碱性溶液来吸收硫氧化物。

1)如果采用氢氧化钠(NaOH)碱性溶液,同烟气中和反应,接触吸收二氧化硫(SO2)形成亚硫酸钠(Na2SO3)。

2)如果采用氢氧化钙[Ca(OH)2]碱性溶液,同烟气中和反应,悬浮吸收二氧化硫(SO2)形成亚硫酸钙(CaSO3)。

3)如果采用氨水(NH3)碱性溶液,同烟气中和反应,接触吸收二氧化硫(SO2)形成亚硫酸铵[(NH4)2SO3]。

(2)湿法消烟去氮

湿法消烟去氮是通过氧化吸收再利用碱性溶液来转化去氮的过程。在燃烧过程中,所产生的氮氧化物大部分是一氧化氮(NO)、二氧化氮(NO2),通过水溶液直接作用水解,可获得亚硝酸(HNO2),然后在碱性溶液作用下产生亚硝酸盐。

(3)湿法中和配方

通常应用中和配方的碱性溶液可采用低价易用的碱性材料:熟石灰(氢氧化钙[Ca(OH)2])、烧碱(氢氧化钠(NaOH))和氨水(NH3+H2O)等配置。碱性溶液可选择任何一种碱性材料来进行配方(注意:配方是化学专业技术应重视试验,不宜采用强碱材料),配比浓度应按粉尘、烟气排放浓度来确定,并在工艺过程中按反应效果进行液料的调整和补充。

所以,熔炼炉(可以考虑电炉、冲天炉的熔炼类型)燃烧的烟气除尘采用湿法消烟脱硫去氮是一种合理有效的净化工艺方法。可按生产实际条件和要求进行合理选择应用[4]。

3 系统装备特点

3.1 规模型熔炼工部

可以采用干法+湿法综合处理系统,配置移动式加料平车,以提高熔炼工部的炉料精度和机械化程度。电气控制设计值入智能化自动识别系统,炉料配比形成大数据库和质量控制,可彻底改变熔炼工部的工况和生产环境。

电炉熔炼烟气除尘综合处理系统的主要设备包括:移动式倾翻加料平车、第一级低阻旋风除尘器、第二级活性碳过滤装置、第三级碱性水喷淋装置,以及配套的离心风机、风管和上吸式风罩(见图示1)。

3.2 小型电炉熔炼工部

针对小型电炉熔炼设备的烟气集尘,采用一种移动式除尘罩(开式),处理风量不是很大,目的是控制熔炼过程的上升烟气。开式移动罩可避免电炉金属液出料时倾转的影响,除尘系统减少了水喷淋装置(完全干法处理),工艺过程相对简单。主要设备配置了布袋除尘器和旋风分离器,风机直接安装在布袋除尘器上,减少了地面布置(可直接布置在车间副房)[5]。

图2 为小型电炉熔炼烟气除尘系统图。

3.3 移动式倾翻加料平车

电炉熔炼加料采用移动式倾翻加料平车,实现定量配料,避免炉料的不确定性和在转运过程中的粉尘污染。

移动式倾翻加料平车,由倾翻输送槽和移动平车组成。加料时输送槽倾翻由电动推杆推动实施,移动平车由链传动系统实现行走。动力传动由低压电转换控制(人工操作或智能传感控制)。

输送槽后底部设置有一个小型振动电机,对流动性不太好的物料进行振动输送,保持物料的快速过渡。

采用电动推杆,是分析了电炉加料设备存在的一些问题后提出的。很早以前的熔炼加料,有一种气动式铁料翻斗(气缸推动),由于受气源的影响使用不便。有一种移动式电炉加料车(液压推动),由于受环境温度的影响,液压系统寿命有限[6]。

图3 为电炉移动式倾翻加料平车。

图2 小型电炉熔炼烟气除尘系统图

图3 电炉移动式倾翻加料平车

4 结束语

应用多样化的铸造工艺与技术装备,其最终目标就是要实现金属液的熔炼浇注,以获得合格的、品质优良的铸造产品,来满足不断发展的工程机械、化工、汽车、农机装备和建筑装备生产制造的工艺技术需求。

现代铸造工艺的创新发展,跟随着铸造装备和技术的创新发展,如先进的造型设备、智能3D打印设备、熔炼设备、铸造砂处理与砂再生装备、清理及智能后处理设备等。而配套的环保设备亦在不断的创新发展。