水下盾构隧道管片钻穿引起的涌水突泥治理技术研究

韩 贇

(1.陕西省铁道及地下交通工程重点实验室(中铁一院),陕西 西安 710043;2.轨道交通工程信息化国家重点实验室(中铁一院),陕西 西安 710043)

0 引言

城市轨道交通作为城市公共交通系统的重要组成部分,具有运量大、速度快、安全性高、出行便捷、低碳环保和节约用地等特点。中国城市轨道交通协会发布的数据显示,截至 2019 年底,中国共有40个城市开通城市轨道交通,运营线路总长度达6 736.2 km[1]。

城市轨道交通网络拓展延伸,将不断推动地铁沿线用地的开发建设。以福州为例,由于福州地铁4、5、6号线的建设,福州仓山区2019年计划实施20个旧改征迁项目,征地面积逾330 hm2[2]。在城市建设过程中,桩基施工、地勘等均可能对既有地铁结构造成穿孔等破坏,而水下隧道出现穿孔破坏时,将造成隧道内涌水,甚至倒灌至相邻车站,影响地铁建设及运营安全。

针对隧道管片破坏情况,已有学者开展了理论和处治措施研究[3-8]。闫鹏飞等[3]通过模型试验,研究损伤条件下管片的受力特性,得出钢筋完好时裂缝对管片极限承载力影响不大、对正常使用功能影响很大的结论;曹淞宇等[4]通过模型试验,研究裂缝位置对管片破坏形态的影响,得出管片裂缝的存在降低了结构的整体刚度、相同荷载条件下变形量增加的结论;李军等[5]以天津地铁为例,通过现场调查、跟踪监测和数值模拟的方法,分析管片裂损成因及裂损后的安全性,提出注浆加固的紧急处理措施。但已有文献大多针对管片开裂进行研究并提出处治措施,对管片贯穿性损伤研究较少。

当隧道贯穿伤害发生后,如何紧急处理以避免更大灾害的发生,以及后续如何修复以保证施工和运营安全,将是隧道贯穿修复的重点。本文以实际工程为背景,针对水下隧道意外击穿时隧道限界、线位、安全性等进行分析,提出贯穿处的修复措施,以期为类似情况提供参考。

1 工程概况

1.1 事件概况

某地铁区间长1 660 m,区间约600 m下穿规划海湾。该海湾于2019年6月完成清淤,于2019年底开始蓄水,目前水深约4 m。该区间于2019年9月6日盾构始发,2020年1月13日贯通,暂未进行铺轨。盾构管片外径6.2 m,内径5.5 m,管片厚35 cm,环宽1.2 m,采用6分块通用环形式。

2020年3月19日,区间上方道路设计单位在进行地勘作业时,由于未与轨道公司进行对接也未获得地铁保护办公室同意,误将上述区间地铁隧道右线第727环与第728环管片接缝处击破,钻孔直径为110 mm,穿孔位于线路中线左侧1.69 m处。

该处位于海域段,隧道拱顶埋深7.0 m,水深约4 m,距岸边20 m,拱顶承受水压力为0.11 MPa。拱顶处管片上下贯穿,击穿后钻头掉落入隧道内,钻杆拔出后引起海水灌入区间隧道,形成直径约110 mm水柱。临时封堵完成后,根据抽排水及泥沙清理情况统计,隧道意外钻穿后产生的涌水量超过6 000 m3,泥沙约200 m3。管片钻孔位置所处地层由上到下依次为素填土、淤泥、中粗砂、全风化花岗岩及散体状强风化花岗岩。其中,中粗砂为浅灰、灰白等色,以次圆状石英质中、粗砂为主,含泥质含量为10%~20%,分选较差。盾构结构拱顶外地层为全风化花岗岩。钻孔位置及地质情况如图1所示。洞内涌水情况如图2所示。

图2 洞内涌水Fig.2 Gushing water in tunnel

1.2 应急处理措施

隧道意外钻穿后,为避免海水不断涌入隧道,在水面立即采取以下措施:

1)利用浮船对海底与隧道间贯穿孔进行海上抛填沙袋及袋装水泥封堵,再进行筑岛,截断隧道与海水的联系。

2)水面封堵完成后,从隧道一侧车站(隧道高点)进入洞内穿孔点,采用木塞+棉絮进行临时封堵。封堵完成后,采用钢板进行封孔。

3)穿孔点封堵完成后,在隧道另一侧车站(隧道低点)采用大功率水泵进行抽排。积水排完后,立即开展清淤工作。

经过以上处理措施,截至2020年3月21日,穿孔点基本无涌水,洞内积水已基本排完。

2 管片修复

2.1 管片修复思路

隧道穿孔后,考虑涌水、涌泥对隧道管片的影响,首先需判定钻孔对隧道结构净空的影响。在确保隧道净空满足要求后,需判断隧道轴线偏移是否在运营允许范围内,以及对后期地铁运营的影响。在限界及线路偏移均满足要求时,还需对钻孔位置盾构管片进行安全性评价。若钻孔对结构安全影响不大,则对钻孔处进行封堵即可;若钻孔发生后管片受力不能满足隧道正常使用要求,则应在钻孔封堵的同时增加补强措施,确保后期隧道使用的安全。

2.2 管片修复原则

目前国内地铁隧道穿孔修复时,主要采用水泥砂浆、环氧树脂、冻结法等措施进行封堵,但后期存在渗漏水、掉块等风险。结合国内相关整治方案及地铁运营需要,区间管片整治应遵循以下原则:

1)地铁为百年工程,结构补强需满足地铁设计使用年限100年的耐久性要求及区间隧道Ⅱ级防水要求[9]。

2)在结构整体安全的情况下,为保证后期地铁运营安全,修复措施遵循结构内净空满足要求、不侵限和结构不滴漏、不脱落的原则。

3)补强措施的实施应保证安全,风险可控。

3 隧道监测

3.1 隧道变形监测

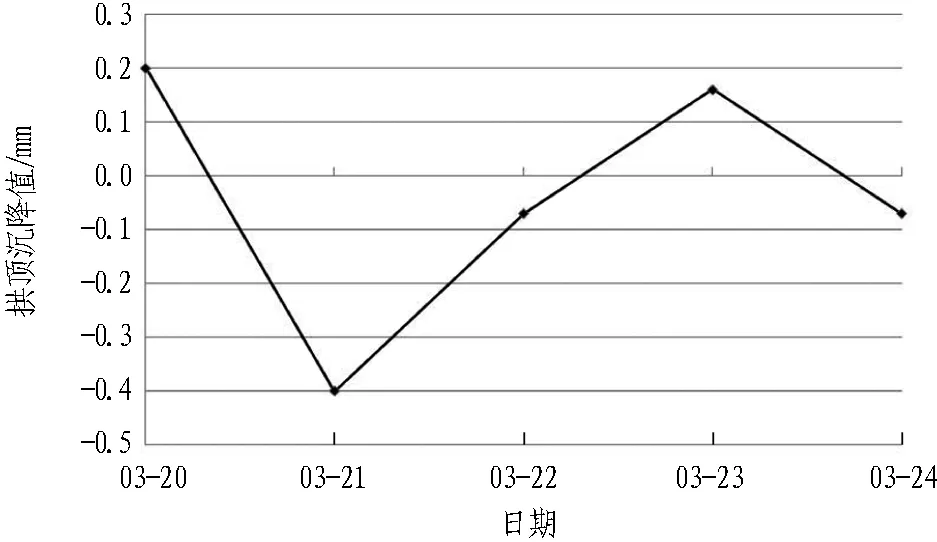

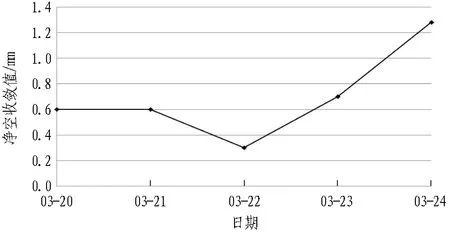

考虑钻孔对盾构管片的破坏影响,对钻孔处两侧一定范围内管片(两侧各10环)的沉降及净空收敛进行监测,对第727环管片进行5 d持续监测,以确定钻孔对隧道的影响。第727环管片的拱顶沉降与净空收敛变化曲线分别如图3和图4所示。

图3 第727环管片拱顶沉降曲线(2020年)Fig.3 Crown settlement curve of segment No.727(in 2020)

由图3和图4可知,3月20日至3月24日5 d内,隧道拱顶沉降累计值最大为0.4 mm,变形速率最大为0.6 mm/d;隧道净空收敛累计值最大为1.3 mm,变形速率最大为0.6 mm/d。

图4 第727环管片净空收敛曲线(2020年)Fig.4 Clearance convergence curve of segment No.727(in 2020)

第718—739环(共22环,总长26.4 m)管片的拱顶沉降与净空收敛变化曲线分别如图5和图6所示。

图5 第718—739环管片拱顶沉降曲线Fig.5 Crown settlement curve of segment from No.718 to No.739

图6 第718—739环管片净空收敛曲线Fig.6 Clearance convergence curve of segment from No.718 to No.739

由图5和图6可知,最大拱顶沉降值为1 mm,变化速率为1 mm/d(位于第729环);净空收敛最大值为1.3 mm,变化速率为1.3 mm/d(位于第735环)。

根据GB 50911—2013《城市轨道交通工程监测技术规范》[10]表9.2.2-1要求,该盾构隧道拱顶沉降最大允许值为20 mm,变化速率为2 mm/d;净空收敛最大允许值为0.2%D(D为盾构管片外径)=12.4 mm,变化速率为2 mm/d。因此,根据监测情况,隧道意外钻穿后,隧道拱顶沉降与净空收敛变化小,满足规范要求,穿孔对管片影响较小。

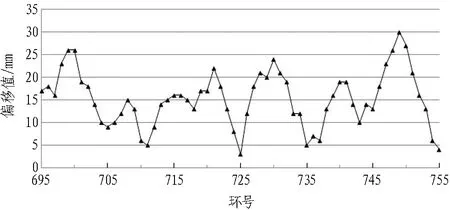

3.2 隧道中线复核

由于盾构管片穿孔后,隧道内涌入大量海水及泥沙,为确定涌水、涌砂对隧道整体偏移的影响,对隧道中线进行复核。第695—755环(共61环,总长73.2 m)隧道中线变化曲线分别如图7和图8所示。

向下偏移为正。图7 第695—755环隧道中线竖向变化曲线Fig.7 Vertical variation curve of tunnel center line of segment form No.695 to No.755

向右偏移为正。图8 第695—755环隧道中线水平变化曲线Fig.8 Horizontal variation curve of tunnel center line of segment form No.695 to No.755

由图7和图8可知,隧道中线竖向偏移值最大为30 mm(位于第749环),钻孔处(第727环)的竖向偏移值为17 mm;水平偏移值最大为24 mm(位于第700环),钻孔处(第727环)水平偏移值为1 mm。竖向偏移和水平偏移均小于50 mm,满足GB 50446—2017《盾构法隧道施工及验收规范》要求。因此,管片穿孔后,隧道中线偏移满足规范要求,且钻孔对隧道偏移影响较小。

4 结构安全性评价

4.1 结构计算方法

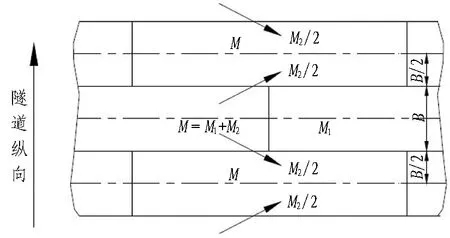

采用修正惯用法进行结构计算。计算时将管片衬砌环按均质圆环考虑,并考虑接头处穿孔影响,对整体抗弯刚度进行折减。参考以往类似工程经验[11-13],取圆环的抗弯刚度为ηEI(η为管片抗弯刚度折减系数,本次计算取值为0.70)。同时,考虑错缝拼装对结构内力分布的影响,管片衬砌弯矩重分配如图9所示。

4.2 结构计算参数

采取下列参数对管片破损处进行结构安全评价:

1)管片混凝土强度等级为C55,抗渗等级为P10。

2)管片钢筋净保护层厚度为50 mm。

3)计算裂缝宽度允许值最大为0.15 mm。

4)管片穿孔后,管片截面宽度宜进行折减,按照1.0 m计算;同时,应对管片主筋进行折减,管片原配筋为外侧4φ16+6φ20(纵向钢筋界面面积As=2 688 mm2)、内侧2φ25+6φ20(As=2 866 mm2),根据现场穿孔位置并按不利情况考虑,按照外侧4φ16+5φ20、内侧1φ25+6φ20进行检算。

M为计算弯矩;M1为计算弯矩考虑裂缝因素折减后剩余弯矩;M2为计算弯矩因裂缝折减损失弯矩;B为管片环宽。图9 错缝拼装下管片衬砌弯矩重分配示意图Fig.9 Redistribution of bending moment of segment lining in staggered joint erection

4.3 计算结果

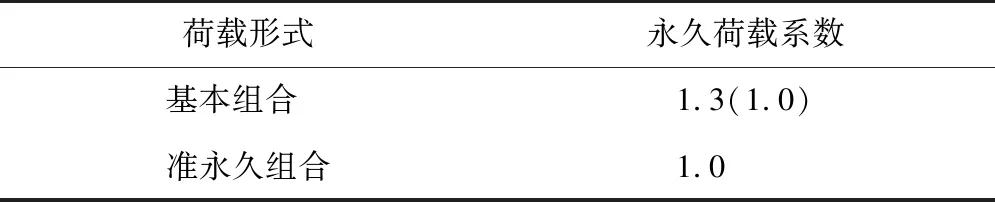

模型计算采用荷载结构模型,采用Midas软件计算承载能力极限状态(基本组合)和正常使用极限状态(准永久组合)情况下的结构内力。根据结构内力,采用折减后配筋计算结构裂缝,核实是否满足GB 50157—2013《地铁设计规范》要求。荷载分项系数组合见表1。

表1 荷载分项系数组合表Table 1 Combination of load partial factors

由于管片所在地层为全风化花岗岩、散体状强风化花岗岩,采用水土分算的方式进行计算。由于管片覆盖层厚度小于2D,土压力按全部覆土自重计算。

隧道拱部垂直(土)压力

8×0.8) kPa =61.04 kPa。

式中:γi为隧道上覆土层各层土重度;hi为各层土厚度。

取侧压力系数为0.4,隧道拱部水平(土)压力q1=0.4×61.04 kPa=24.4 kPa;隧道底部水平(土)压力q2=0.4×(8×0.5+6.2×1.2+9.6×4.5+8×7) kPa=44.26 kPa。

隧道顶部水压力

q′1=10×(4+7) kPa=110 kPa。

隧道底部水压力

q′2=(4+7+6.2)×10 kPa =172 kPa。

地层抗力:采用曲面弹簧模拟地层,弹簧刚度采用地层基床系数。根据地勘资料,全风化花岗岩基床系数K=64 MPa/m,散体状强风化花岗岩基床系数K=126 MPa/m。

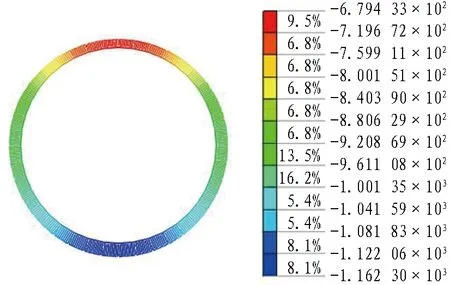

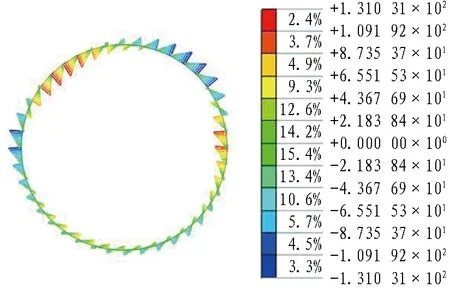

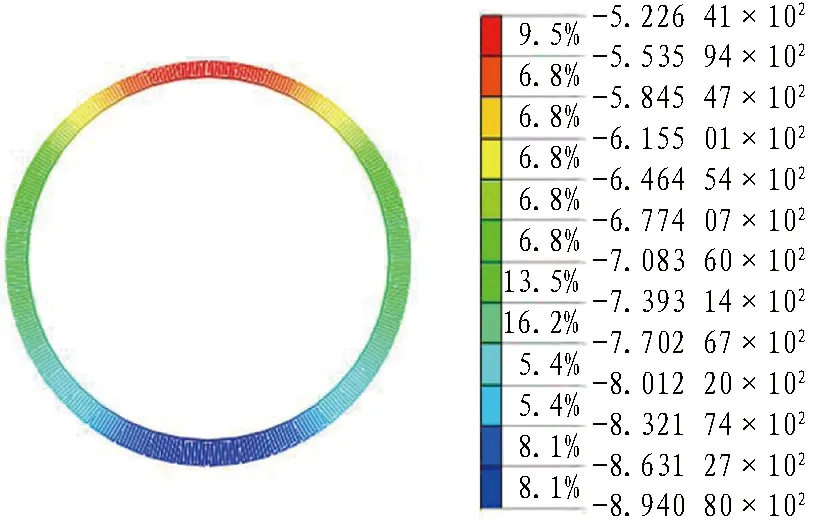

管片内力计算结果如图10和图11所示。

(a) 弯矩(单位:kN·m)

(b) 轴力(单位:kN)

(c) 剪力(单位:kN)图10 管片基本组合内力图Fig.10 Internal force nephograms of basic combination of segment

根据GB 50010—2010《混凝土结构设计规范》[14]第6.2.10条计算,该截面处结构构件的受弯承载力为248.3 kN·m,大于计算结果值(32 kN·m),结构承载能力满足要求。

管片裂缝计算结果见表2。根据管片受损处计算分析,破损节点处管片结构极限承载力大于计算承载力,结构裂缝满足规范中正常使用极限状态的要求,结构是安全的。

表2 管片裂缝计算结果Table 2 Segment crack calculation results

5 结构贯穿修复

根据隧道沉降及净空收敛监测数据,结合管片损伤及背后孔洞探测情况,参考国内类似工程的修补措施,制定本区间管片的整治措施。

(a) 弯矩(单位:kN·m)

(b) 轴力(单位:kN)

(c) 剪力(单位:kN)图11 管片准永久组合内力图Fig.11 Internal force nephograms of quasi-permanent combination of segment

本管片由于隧道洞身位于全风化花岗岩地层中,地层渗透系数较小(0.5 m/d),且穿孔较小,经结构计算穿孔对管片结构安全性影响较小,隧道结构整治主要采取封堵孔洞措施,并增加防脱落筋,封堵考虑耐久性较好的材料。

5.1 水面加固处理

钻孔击穿管片后,海水通过钻孔涌入隧道内,虽洞外采取抛填沙袋及袋装水泥等措施,但管片上覆土可能还存在不密实或空洞,且考虑空洞封堵时存在海水再次涌入隧道的情况,为保证管片修复施工安全,采用洞外注浆加固上覆土。

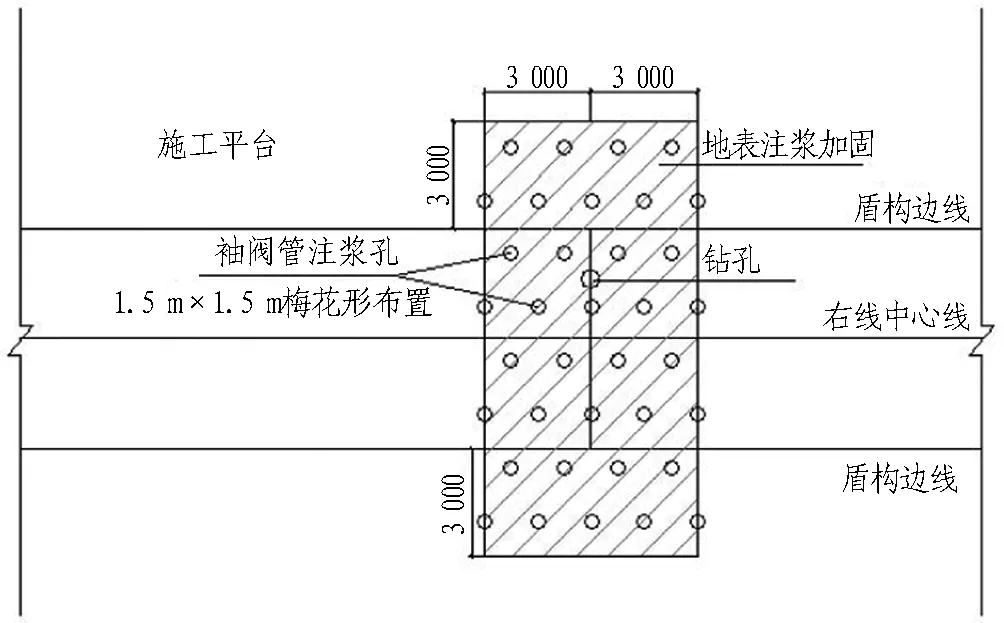

1)在水面填筑施工平台,从填筑平台上施作钻孔对上覆土体进行袖阀管注浆,钻孔间距1.5 m,梅花形布置,注浆压力约0.5 MPa。注浆横向范围为隧道上半断面结构外3 m,纵向范围为钻孔两侧各3 m。

2)注浆采用水泥-水玻璃双液浆。

3)注浆时严格控制注浆孔与盾构管片的距离不小于1.5 m,避免注浆施工时对管片结构造成二次伤害。水面注浆布置如图12所示。

(a) 平面布置图

(b) 竖向布置图图12 水面注浆布置示意图(单位:mm)Fig.12 Distribution of grouting from sea surface (unit:mm)

5.2 洞内补充注浆

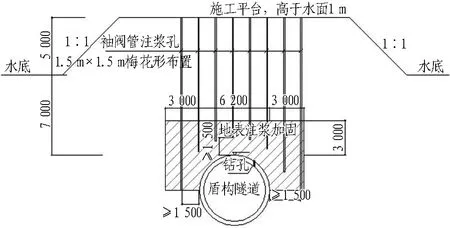

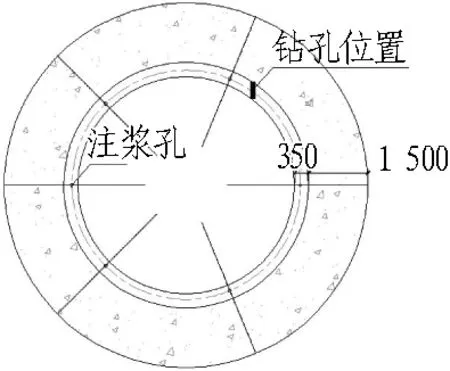

为避免地面注浆对隧道结构产生二次破坏,地面注浆时,注浆孔底至管片间可能存在注浆不密实情况,为确保管片修复时施工安全,需在洞内对管片外地层进行二次补充注浆。洞内注浆如图13所示。

图13 洞内注浆示意图(单位:mm)Fig.13 Grouting in tunnel (unit:mm)

1)利用管片注浆孔对管片背后1.5 m范围进行二次补充注浆。注浆压力0.3~0.5 MPa,浆液采用超细水泥。

2)洞内注浆加固范围为钻孔两侧各10环。

5.3 钻孔封堵

5.3.1 方案1:洞内凿槽封堵

1)对钻孔处3 m范围内注浆土体进行检测,当其渗透系数小于1×10-6m/s时,进行洞内补强处理。

2)对孔壁采用电钻凿毛,成内小外大倒锥形,孔径为19~12 cm,露出管片钢筋,冲洗干净并干燥后,在毛面刷涂混凝土界面处理剂。

3)利用钢筋对钻孔外地层进行掏孔处理,形成一个外置空洞。

4)孔内斜向钻8 cm深孔,采用A级植筋胶植2根L形φ6钢筋,植入长度为8 cm。

5)采用C60掺纤维的微膨胀HPC高强混凝土封堵孔洞。

6)待超高强混凝土达到强度后,将封堵表面打磨平整。

管片孔洞凿槽封堵如图14所示。

图14 管片孔洞凿槽封堵示意图(单位:mm)Fig.14 Sketch of segment hole sealing by grooving (unit:mm)

本方案实施简单,对既有结构二次损伤小,采用楔形封堵,防脱落效果较好,但钻孔位于管片接缝处,后期可能存在漏水的风险。

5.3.2 方案2:洞内凿槽封堵+内衬钢板

在方案1的基础上增加内衬钢板,凿槽封堵措施同方案1,内衬钢板如图15所示,其施工措施如下:

图15 内衬钢板Fig.15 Inner steel lining

1)第727环与第728环管片接缝处,全环骑缝设置内衬钢板,钢板幅宽1.4 m,厚2 cm。

2)利用预埋槽道T型螺栓固定内衬钢板。

3)钢板表面涂无溶剂超厚膜型环氧涂料和无铬锌铝涂层及其复合涂层。

4)钢板固定后,采用弹性环氧胶泥进行钢板边封缝。

本方案可靠性好,但内衬钢板后期存在腐蚀的风险,需采取防腐措施;内衬钢板处预埋槽道无法利用,后期需在钢板上焊接支架等设施以满足相关专业要求。

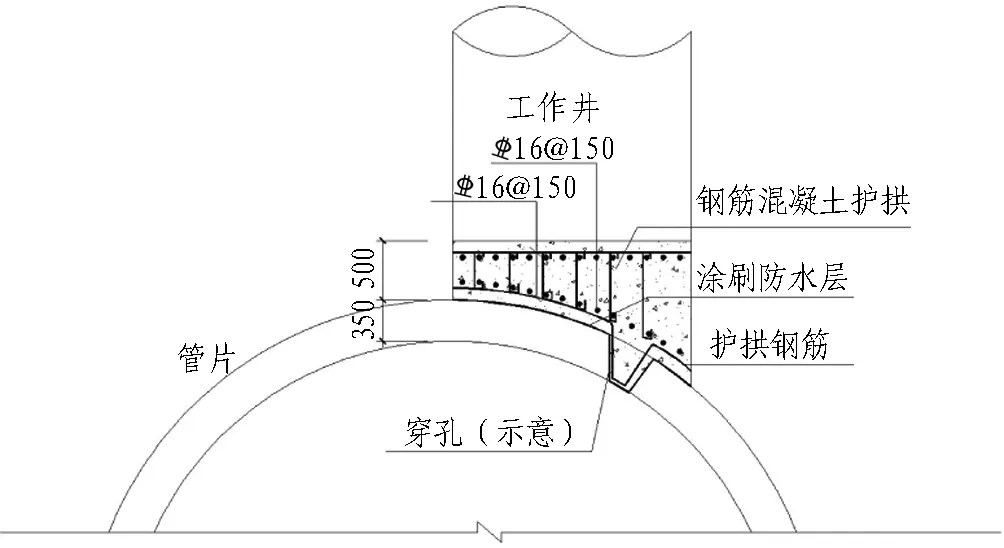

5.3.3 方案3:洞外护拱封堵

利用填筑平台采用直径1.5~2.0 m的钢套筒护壁人工挖孔至管片外,在钢套筒内绑扎钢筋,施作混凝土护拱进行封堵,如图16所示。

图16 护拱示意图(单位:mm)Fig.16 Protecting arch (unit:mm)

本方案防脱落效果及防水效果好,但施工风险较大,且费用较高,较适合于管片破损较大的情况。

本区间经过结构拱顶沉降、净空收敛监测,中线复核测量及结构安全性评价,钻孔对本区间影响较小,为确保修复施工及后期运营的安全,采用方案2进行修复,即洞内凿槽封堵+内衬钢板的方案。

5.4 渗漏水封堵

1)钻孔封堵完成后,对第727环与第728环接缝钻孔处进行注浆堵水,浆液采用改性环氧树脂系胶结剂,密度不小于1.0 g/cm3,固化后抗渗压力不小于1.0 MPa,可操作时间不小于30 min[15]。

2)对隧道内海水浸泡的管片螺栓及预埋槽道进行防腐处理。

6 施工技术要求及工艺

为确保穿孔修补时能够顺利施工,在穿孔修补前采用地表及洞内注浆方式对管片周边进行注浆加固。注浆施工时,考虑注浆压力对管片的影响,应对管片结构进行变形监测。

6.1 地表注浆

地表注浆采用袖阀管注浆,注浆材料为水泥-水玻璃双液浆,材料配比为水泥浆液∶水玻璃浆液=1∶0.8~1∶1;袖阀管采用直径52 mm PVC管,孔径91 mm,间距1.5 m,梅花形布置,孔底距离盾构管片外1.5 m。

地表袖阀管注浆采用后退式分段注浆工艺,即利用止浆系统,在注浆带内由孔底进行注浆,每次注浆段长0.5~1 m。注完第1注浆段后,将注浆芯管和止浆系统采用提升设备提升至第2注浆段,进行第2注浆段的注浆,依次直至完成注浆带。注浆过程中应做好详细的注浆记录,并对浆液的凝胶时间进行测定,确保注浆施工效果。

水面注浆施工时,严格控制注浆孔距离盾构管片距离,避免注浆施工对隧道结构产生二次破坏。

6.2 洞内注浆

洞内注浆材料采用超细水泥浆液,水灰比建议为1∶1。在施工中,根据地层条件、地下水情况及周边条件等,通过现场试验优化确定。浆液固结体1 d强度不小于0.2 MPa(相当于软质岩层无侧限抗压强度),28 d强度不小于1.2 MPa(略大于强风化岩天然抗压强度)。

注浆可根据需要采用自动控制或手动控制方式。自动控制方式即预先设定注浆压力,由控制程序自动调整注浆速度,当注浆压力达到设定值时,自行停止注浆。手动控制方式则由人工根据注浆情况随时调整注浆流量,以防注浆速度过快而影响注浆效果。

现场采取应急措施后,洞内不再发生涌水、涌砂,穿孔处仅产生渗水。通过地表注浆、洞内注浆后,穿孔处不再渗水,保证了封堵施工的安全。穿孔处采用倒锥形封堵并使用内衬钢板,有效防止后期封堵材料脱落。

7 结论与建议

盾构隧道发生管片穿孔后,及时通过水面抛填及填岛、洞内临时封堵等措施,可以有效避免更大的风险发生。通过拱顶沉降、净空收敛、中线复核等监控量测措施,确定管片穿孔对隧道整体影响较小。通过数值计算,确定管片穿孔处结构承载力、裂缝计算满足相关规范要求,管片结构安全。在确保管片结构安全、整体稳定的前提下,采用洞内凿槽封堵+内衬钢板方案修复管片损伤。通过多项措施相结合,能够快速有效处理管片钻穿损伤。由于隧道运营存在长期效应,下一步需继续对隧道钻穿处进行监测,以判定修复效果。

在隧道周边施工时,应加强隧道位置的确认,注重隧道保护工作;而正在建设的隧道,在隧道周边存在着在建工程时,建设方应加强隧道地表的巡查及保护工作,对该区域施工方进行告知并交底,避免对隧道造成损伤。