劣质煤项目锅炉装置运行总结

摘 要:本文介绍了中煤平朔劣质煤综合利用项目在平朔集团转型发展中的重要作用,简单介绍了整套装置的组成、产量、产能,中煤平朔能源化工公司锅炉装置在试车过程中出现除氧器的除氧水含氧量偏高、下雨天气锅炉落煤管频繁堵煤、风机轴承冷却水回收不了外溢造成电缆沟进水等问题,运行过程中出现锅炉厂房环境温度超标、因为给水泵轴封泄漏大而造成除氧器压力达不到设计要求等问题。对试车和运行中出现的问题的原因进行原因分析,详细介绍了对上述问题所采取的应对措施。

关键词:除氧器;旋膜区;给水泵

1 装置情况

中煤平朔劣质煤综合利用示范项目是平朔公司“十二 五”循环经济规划项目之一。该项目利用平朔矿区高硫、高灰、高挥发分、高灰熔点、中低热值劣质煤为原料,生产合成氨30万t/a、硝铵40万t/a,并副产高附加值的液化天然气1.1亿标方/a。项目工程内容包括一套30万t/a合成氨装置(副产1.1亿标方液化天然气)、两套18万t/a硝酸两套、两套20万t/a硝酸铵装置,配备锅炉、空分、供电、水处理、仓库、行政办公楼等辅助工程。本工程是中煤平朔公司高标准循环经济规划项目之一,设计建成有四台160t/h循环流化床锅炉,三开一备用,满足全厂供汽需求。

2 锅炉装置的流程

2.1 锅炉流程简述

公司地处晋北地区,配备了四台太原锅炉厂生产的次高温次高压循环流化床锅炉,平时三开一备。锅炉型号TG-160/5.29-M型。本锅炉为次高温次高压,单锅筒横置式,单炉膛,自然循环,全悬吊结构,全钢架π型布置。锅炉设有轻型炉顶,运转层设置在8m标高。锅炉主要设计参数见表1。

锅炉主要由炉膛、绝热旋风分离器、自平衡回料阀和尾部对流烟道组成。炉膛采用膜式水冷壁,并设6组水冷屏,锅炉中部是绝热旋风分离器,尾部竖井烟道布置两级三组对流过热器,过热器下方布置两组光管省煤器及一、二次风各三组空气预热器。

燃烧系统由风帽布风装置、旋风分离器、U型回料阀、床下点火等系统组成。在燃烧系统中,给煤机将煤送入落煤管进入炉膛,锅炉燃烧所需空气分别由一、二次风机提供。一次风机送出的空气经一次风空气预热器预热后由左右两侧风道引入水冷风室,通过水冷布风板上的风帽进入燃烧室;二次风机送出的风经二次风空气预热器预热后,通过分布在炉膛前后墙上的喷口喷入炉膛,补充空气,加强扰动与混合。燃料和空气在炉膛内流化状态下掺混燃烧,并与受热面进行热交换。炉膛内的烟气(携带大量未燃尽碳粒子)在炉膛上部进一步燃烧放热。夹带大量物料的烟气经炉膛出口进入绝热旋风分离器之后,绝大部分物料被分离出来,经返料器返回炉膛,实现循环燃烧。分离后的烟气经转向室、高温过热器、低温过热器、省煤器、一、二次风空气预热器由尾部烟道排出。

锅炉的给水经过水平布置的两组光管式省煤器加热后经导水管进入锅筒。锅筒内的锅水由集中下降管、分配管进入水冷壁下集箱、水冷壁管、上集箱,然后由引出管进入锅筒。锅筒内设有汽水分离装置,饱和蒸汽从锅筒顶部的蒸汽连接管引至尾部低过进口集箱,经低温过热器、一级喷水减温器、高温过热器、吊挂管、集汽集箱,最后将合格的过热蒸汽引出。主要设备参数见表2。

2.2 烟气脱硝区(SNCR+SCR)工艺流程

自氨水储罐接出的20wt%氨水溶液经过高压离心泵送入炉区和除盐水在管道中混合至5wt%左右经过分配模块分配至各层各个喷枪最终喷入合适的温度区域。氨水的注入量控制是由SNCR初始NOx浓度值、锅炉负荷、过氧量和氨氮比(NSR)等来控制的。

在合适温度区域内喷入的还原剂氨水迅速分解为氨气和烟气中的NOx发生反应生成N2和H2O从而达到脱硝的目的,未反应的NOx和氨气流入至下游催化剂层继续进行脱硝反应。

SCR反应器操作温度可在320℃~420℃,SCR反应器内置于上级省煤器和下级省煤器之间,温度测量点位于SCR反应器前的进口烟道上,出现320℃~420℃温度范围以外的情况时,温度信号将自动连锁关闭相应氨水溶液入口电动开关阀MV-1101和MV-1201(2、3、4#炉以此类推)。

反应生成的水和氮气随烟气进人下游设备并随烟囱排入大气。在SCR出口的尾部烟道设置NOx、O2和NH3浓度监视分析仪。NH3浓度监视分析仪监视NH3的逃逸浓度小于10ppm,超过则报警。SCR内设置声波吹灰器,其可防止催化剂的堵塞。

脱硫采用炉内喷钙+烟气氨法脱硫协同工艺。

2.3 锅炉补水系统

从水处理车间来的20℃、0.9MPa的脱盐水经φ219× 6送到锅炉车间界区以后分成三路:第一路是经φ108×4管道通过LV-0271液位调节阀进入除氧器作为正常的除氧器补水;第二路是送至锅炉侧的疏水箱里作为锅炉上水。第三路是通过φ194×5冷渣器冷却水母管进入各台冷渣器回收炉渣的热量,从冷渣器出来的85℃、0.9MPa热水管又分成φ159×4.5和φ108×4两条管路,φ159×4.5作为冷渣器热水母管把水分配到各台运行的除氧器,其中φ108×4管道的热水返回化工区低压除氧器。除氧器设备参数见表3。

锅炉在全公司化工装置开起来以后,要接受由化工区变换系统来的145℃、0.5MPa(g)、400t/h的化工工艺热水作为除氧器主要水源。

3 试车节点简述

3#、4#锅炉于2014年6月16日8点开始上水打压升压速度0.3MPa/min,12时结束打压,最高压力7.28MPa。1#、2#锅炉于2014年7月29日10点上水打压,升压速0.3MPa/min,12时结束打压,最高压力7.28MPa。

1#锅炉于2016年5月11日18:00点火开始煮炉,5月14日10:05停炉检修。5月20日再次点火进行管道吹扫,24日进行了安全阀整定工作,24日17:17停炉检修。6月23日22:38,1号炉点火投运,由于蒸汽指標不合格(硅含量超标),7月15日1号炉并网运行。截止9月底累计运行1448h。

2#炉于2016年1月12日18:30点火开始煮炉,15日煮炉结束,直接进行管道吹扫工作,1月22日进行安全阀整定工作,1月29日2号炉并网运行。之后间断运行至今,截止9月底累计运行4996h。

3#炉于2015年11月6日19:13点火开始煮炉,11月9日7:15分开始管道,当日13:19因西侧水冷壁泄漏,3号炉停车消缺。11月24日01:10重新点火,开始管道吹扫工作,12月1日完成安全阀整定工作后,投入连续运行,截止9月底累计运行5551h。

2016年4月28日,3号锅炉进行满负荷试验,当负荷升至150t/h,二次风机电机线圈超温(86℃),超电流(41.2A),排烟温度略高(142℃),停止提负荷,后经过处理达到满负荷。

4#炉于2015年10月4日首次点火成功,10月7日完成锅炉煮炉工作后停炉消缺。10月11日再次点火,完成锅炉吹管及安全阀整定工作,10月14日停炉消缺。10月21日点火进行锅炉72h稳态运行(未达额定负荷),期间进行厂区管路吹扫工作,一直连续运行至12月17日上午10点25分,锅炉上水冷壁右侧集箱与汽包连接管发生爆管事故。4号炉累计运行1344h。

4 试车中出现的问题及应对措施

4.1 除氧器除氧水溶解氧不合格(40~80μg/L)

溶解氧含量超标原因分析:

①设计要求除氧器运行方式为定压运行,目前处于调试阶段,对蒸汽量调整频繁,导致锅炉补水量及除氧器加热蒸汽流量不稳定。快速补水及加热蒸汽压力低、流量小导致除氧器内补水不能迅速达到饱和状态,溶解氧含量波动比较大;②原设计除氧器主要进水为从化工区低压除氧站来的热水(设计进水量为400t/h,温度145℃),这股水进入锅炉装置高压除氧器的进水口设置在除氧器旋膜区内[1],在此区域内蒸汽与进水能够充分传热传质,除氧效果最理想。化学补充水(脱盐水冷水)仅作为系统补充水调整除氧器液位使用,此管路进入高压除氧器的进水口也布置在除氧器旋膜区内。目前供水系统没能经过以上两趟管路,而是采用冷渣机回水管路,此管路进入高压除氧器的进水口布置在除氧器旋膜区下方,与加热蒸汽传热效果较差,造成目前除氧器的加热蒸汽达不到有效的除氧效果,进入除氧头很快便从上部排气口排出,不仅浪费大量蒸汽而且减缓了水箱内溶解氧的排出;③单台冷渣机运行的设计冷却水量为44t/h,单台炉正常开车冷渣机所需理论冷却水量为88t/h,但实际运行情况所需冷却水量要高于设计值,且锅炉平均负荷在100t左右,所以通过化学补充水作为主要进水口目前仍不具备条件。

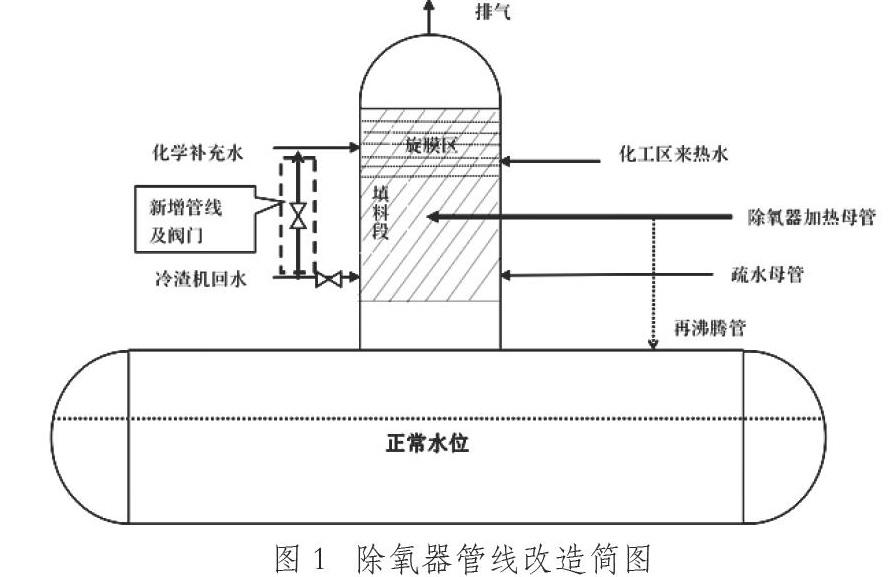

确认原因后,经过同总调、生产技术部研究决定施行技术改造,将冷渣机回水管路并至化工区来水管路,让除氧器补水进入旋膜区内,强化旋膜区的传质传热,经过技改后锅炉给水溶解氧指标达标(<15μg/L)[2]。除氧器改造见圖1。

4.2 下雨天,给煤机落煤管频繁堵塞

由于锅炉燃煤筒仓一直没有投用,使用临时存煤场来储存燃煤。当时正值雨季,雨天原煤水分含量较大,试运期间出现2次因堵落煤管造成锅炉停炉事故。燃煤主要靠汽车拉运,煤的来源地不固定,燃料煤的水分波动大,也经常堵塞落煤管,给运行带来极大地困难。经过车间技术人员讨论,决定在煤仓及落煤管处安装输送装置,编制了出现堵煤情况后的应急预案,使操作人员能够更好、更快的解决堵煤问题。

4.3 锅炉风机轴承冷却水回收不了

从公司循环水系统来的循环水送到锅炉界区供装置使用。锅炉的风机轴承冷却水系统上水和回水管线都是φ108×4管线,上水压力0.4MPa,冷却水经过轴承以后进入各自的漏斗汇集到无压回水管线,然后汇集进入循环水收集池,再用循环水泵打回循环水系统。因为是无压回水,回水管线又长,导致漏斗大量循环水外溢进入锅炉房零米。但锅炉房零米无排水系统,冷却水渗入电缆沟,电缆长期泡在水里,造成重大安全隐患。虽然后期设计院将部分回水技改成有压回水,但是又带来观察水量不方便、检修隔离困难等问题。最后不得不重新铺设回水明管到循环水池,才解决了这一简单又棘手的问题。

4.4 4号锅炉爆管事故

4#锅炉是2015年10月4日点火启动,一直连续运行至12月17日上午10点25分时水冷壁西侧上联箱至汽包导汽管爆管事故。经专家取样鉴定得出结论:爆管是由于短期过热造成的,属短期过热爆口。在锅炉和附属管路的吹管期间,汽包及水冷壁(屏)受热面出现过严重缺水和干烧,是导致水冷壁、导汽管及联箱短期过热失效和损伤主要原因。4号锅炉经过请专业人员、专业队伍修复以后与2018年元月投入使用,运行情况良好。

4.5 输渣系统增加除尘装置

调试初期,除渣系统的输渣皮带裸露在外,扬尘非常大,人工清理渣沟浪费大量的人力,整个锅炉零米环境卫生极差。要求设计院安装除尘装置后,效果不太明显。扬尘情况得到控制,但目前渣沟仍有散落的炉渣,每班需要专人进行清理。2020年4月对输渣皮带沟顶部利用瓦楞铁板进行封闭,利用引风机的吸力把渣沟飘起来的灰尘吸走。改造以后现场环境有一定的改观。

5 运行中出现的问题及应对措施

5.1 锅炉房上部环境温度高

锅炉本体热损失大,部分表面温度超过100℃(锅炉厂要求不能超过50℃),锅炉外表面温度超标。锅炉顶部散热不畅,不仅操作环境十分恶劣,也使得电动阀门元器件工作状况变差,给事故发生留下隐患。锅炉房散热主要通过开窗户散热。后来经过协商:EPC承包方给房顶加装排风扇,但是因为功率太小,环境状况改善不大。目前散热主要还是通过窗户散热(目前单台炉运行顶部温度超过45℃)。

5.2 除氧器达不到设计工作压力

本装置配备五台电动给水泵供正常使用,另外配备一台柴油给水泵供厂用电中断情况下给汽包供水。运行中发现除氧器的工作压力最高只能提到0.23MPa,除氧器水温度在130℃。再往上升压给水泵的轴承温度就会一直上升超过75℃(设计值),造成轴瓦损坏。与锅炉给水设计温度158℃相差28℃,大约每小时浪费627.2㎏标煤,锅炉按三开一备用计算,每年运行8000h,多用标煤15000t。经过讨论,大家认为:本给水泵采用填料密封,填料泄漏比较大,并且为热水。轴承填料冷却水为循环水,在温度高的时候容易结垢,堵塞上水管更进一步加剧轴承温度的上升。现在准备把填料密封改为机械密封,然后在进一步提高除氧器压力。

5.3 化工区低压除氧站来的热水pH无法监视

化工区来的热水(400t/h,145℃,1.7MPa)进入锅炉装置的高压除氧器,同冷渣器来的水汇合后经过除氧器、给水泵升压供给锅炉。从试车至今共发生5次不明原因的炉水pH降低事件,最低pH达到4,每次都是按照《蒸汽》进行处理,但是炉水指标恢复至正常最快也用8个小时,给锅炉造成了严重的伤害,也带来了巨大的设备隐患。通过调取DCS趋势、实测取样可以排除从水处理车间来的化学水pH低的可能性。从化工区来的热水主要是由机组冷凝液、工艺冷凝液组成,由于热水管线上没有在线仪表监视电导、pH等指标,平时只是定时取样检测,监视手段相对滞后。为此我车间打技术改造报告:要求增加在线电导仪,随时监视热水电导。如有异常立即将热水切除,避免损害锅炉装置。

6 尚待解决的问题

目前,锅炉装置运行中还存在:①锅炉给水温度低、自动化程度不高、备品备件不能及时供应等问题,有些设备就是在等备件,给装置稳定运行带来了隐患,如何实现其稳定高产及长周期运行,还有大量工作要做;②设备安装、设计缺陷还需要不断修正或完善,例如,一二次风机、引风机轴承振动普遍偏高。虽然机动部门一直在想办法处理但是效果不明显;一二次风风道由于设计强度不足经常出现裂纹,威胁安全稳定运行等等;③操作人员操作水平还需要不断提高。今后我们仍然需要不断探索与总结,对装置持续进行优化改进,以实现装置的安、稳、长、满、优运行。

参考文献:

[1]华东电业管理局编.汽轮机运行技术问答[M].北京:中国电力出版社,2012.184-187.

[2] GB/T12145--2016.火力发电机组及蒸汽动力设备水汽质量[S].中华人民共和国国家质量监督检验检疫总局,2016: 1-9.

作者简介:

苏金祥(1973- ),男,工程师,主要从事锅炉、汽轮机装置的安全生产管理工作,研究方向:锅炉、汽轮机运行管理。