变更过程中部件再识别决策过程的研究

孙泽鹏

(1.中航通飞研究院有限公司, 广东 珠海 519040; 2.中航通飞华南飞机工业有限公司, 广东 珠海519040)

引言

工程变更(Engineering Change,EC)是飞机制造企业生产经营活动中贯穿整个产品生命周期的一项重要活动,按照CM2 的原则,变更评审委员会(Change Review Board,CRB) 和变更执行委员会(Change Implement Board,CIB)在对变更技术评审和规划变更实施计划时都进行产品部件再识别决策活动[1]。部件再识别主要是为区分变更后的装机部件的构型,为产品或部件分配新的标识号,满足构型管理唯一性和可追溯性要求。本文主要结合飞机研制阐述变更过程中部件再识别的控制原则。

1 产品分解结构和标识

1.1 数据组织及变更传递过程

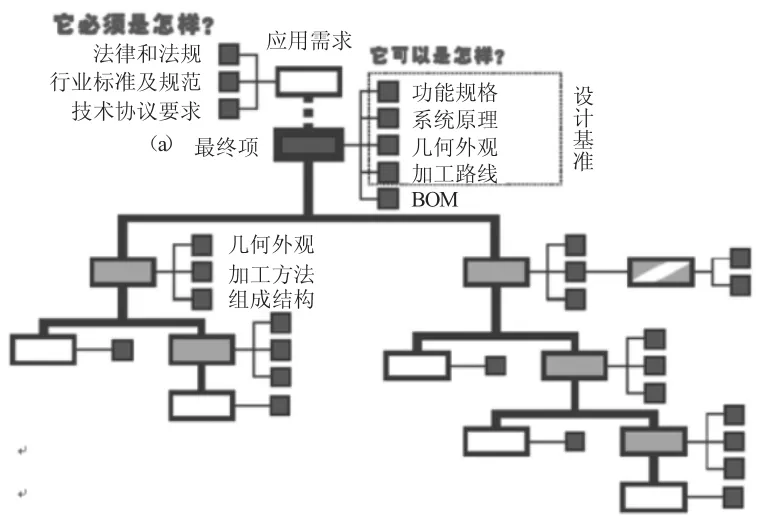

产品开发活动开始于产品概念,再进一步演化成详细设计的应用需求和设计基础。应用需求代表产品必须做什么,从而满足客户的需求。设计基础从高层的角度阐述产品能做什么、如何生产、运行和维护,这就是构型管理中的构型项(CI)。在构型管理过程中,每一个构型都以一个单独的实体来看待。在产品结构中,最底层构型项转变为最终产品可制造部件,将产品需求转化为最终产品解决方案,如图1 所示。

飞机研发期间,在逐步形成产品结构的过程中,就应该引入独立于具体变更的构型项。通常,最底层构型项是一个界线,在产品结构树中,变更的影响到此为止,不再向上扩展。但是当变更影响到解决方案无法满足需求时,低层的构型项将无法阻止变更的向上传播,例如机身结构材料发生的变更可能影响到这一重要部件的规定外形、配合或功能,变更会沿着产品结构向上直到机身这一层为止。为阻止变更向上传播,必须在高于机身部件以上层级确定构型项,明确可接受程度。

图1 产品分解结构与变更传播路径

1.2 产品/零部件标识

产品/零部件标识应为产品分解结构中每一个产品或零件分配唯一的标识号,以区分产品或零部件。标识号应满足如下要求:

2)能标明产品的不同构型,不同编号的零部件或产品满足不同的功能、性能或可靠性规格要求;

3)提供唯一的附件标识号,关联和追溯相关描述文件(工程图纸、产品模型)。

在变更过程中,通过改变标识符,标识改后的零件的构型差异。虽然产品规格未发生变化,但是生产每一个零件所使用的描述文件版本是不同的,必须有唯一产品序列号,表明同一构型下零部件的不同制造状态。

2 部件再识别决策需要考虑的要素

CM2 再识别决策树包含了对可用性和可互换性所有方面的考量。整个企业或产品生命周期中受变更影响的所有因素都必须包含在决策中。按照CM2原则,可互换性、可维护性和成本是考量是否需要变更物料编号的因素。

2.1 可互换性

互换性是指在统一规格的一批零件(或部件)中,不经选择、修配或调整,任取其一,都能装在机器上达到规定的功能要求。在现代工业生产中常采用专业化的协作生产,即用分散制造、集中装配的办法来提高生产率,保证产品质量和降低成本。要实行专业化生产保证产品具有互换性,必须采用互换性生产原则。

在机械产品变更过程中,一般以功能、尺寸和配合(3F)来判断互换性影响。在当今的件控数据库中,零件编号必须是唯一的,反映了零件的形式、功能或功能。但是单纯从3F 的角度判断互换性影响是不科学的,如果有任何变化,都必须分配不同的零件号来保持完整性。

互换性定义为,在所有应用中,如果有两个或多个项目,则:

1)符合产品规格中所有美学要求的可接受形式(外观);

2.2.1.4 AML患者首次CR 12个月后 此阶段142份标本,MRD阳性29例,复发12例(其中10例在MRD阳性后6个月内复发,仅2例分别在MRD阳性后7、21个月复发);MRD阴性组113例,复发23例(其中仅4例在MRD阴性后6个月内复发;19例分别在MRD阴性后7~36个月复发)。MRD阳性组复发率高于MRD阴性组(P=0.019)。阳性组及阴性组的中位RFS分别为5.0个月(0~24个月)、13.0个月(1~45个月),两组差异有统计学意义(P<0.05),见图3。

2)根据图纸尺寸和公差,与其他配套项目装配在一起;

3)具有适当的功能以满足产品规格,包括性能、安全和可靠性要求;

4)这些标准必须同时满足两个方面(新旧设计反之亦然),对项目或相关项目没有特殊的调整、修改或变更。(关于调整等,定义可能有所不同。)

满足上述部分但不是全部标准的项目不能完全互换,因此被认为是不可互换的。因此,满足产品规格中的形式或功能要求所需的任何变更都是不可变更的变更。任何不超出这些要求的变更(其中产品已经满足产品规格)都是可互换的变更。如果标准没有包含在产品规格中,或者没有作为变更的一部分添加到产品规格中,则变更是可互换的。因此,某些形式和功能的改变是可以互换的。

一般产品的规格书主要体现在组件级别上,即构型管理过程控制的构型项。在构型项上可附着不同的可互换和互不包含的产品解决方案。互换性的要求是,对于构型项的所有解决方案来说,它们同周围零组件之间的外形、配合与功能界面必须相同。

2.2 可测试性

产品开发活动V 模型的左侧是设计文件的形成过程,右侧是物理样机的构建过程。右侧物理样机构建过程的主要目的是为了核验左侧对应活动发布的需求文件是否得到了满足,若发现不一致现象,则必须采用纠正措施。确定零部件满足产品规格要求,并能够按照预定的测试方式进行验证。

2.3 可维修和成本考虑

通常,成本变化不是问题,因为基本上所有的改变都必须符合产品规格。但是在满足产品设计、制造需求和测试和取证需求以及交付合同需求的同时,降低成本是一个关键因素。在评估一个变更方式时,必须研究库存中的剩余部件和在制品,分析这些部件是否可以继续使用在其他产品上或可以补充加工符合新的构型,补充加工带来的费用是否相对新制一个部件的费用要少。若新制部件,应考虑旧件报废所发生的采购成本、库存成本、已发生的制造成本,还包括新件所需的设计费用、制造所需的工装、夹具或试验设备的采购、制造、调试等费用,同时还需要考虑客户运行支持的备件更换,手册变更费用等。

2.4 变更的可见性

在民用飞机适航审查过程,工业方必须与局方建立一个共同认可的构型项产品结构,保证局方能够在可接受的构型下开展适航审定工作。在构型项装配层级上,工业方必须能够向适航当局证明构型项产品的外形、配合或功能与图样数据数据之间的符合性。而下层部件由工业方质量部门保证制造出的零件与设计图样的符合性。另外从客户需求的角度能够识别不同需求的产品状态,以便于客户化飞机,产品部件必须拥有不同的标识,能够辨识不同架次飞机使用的解决方案,必须由工程部门和制造部门共同确定,考虑测试方、客户等使用方的可见性要求。

为了把一项设计变更实施到飞机构型中,必须在正确的构型项上生成一个新的解决方案。所以应选择合适的变更项目,处在产品结构中足够高的位置,以避免变更扩展到更高的层级,同时也保证了变更的可见性。但是并不是所有安装到飞机上的零件都需要进行构型定义,例如标准件就不需要,有些装配组件也不需要。通过有效性计算,可以提取出某一特定架次的解决方案,这种做法会给那些不改变设计方案外形、配合或功能的制造过程的变更带来灵活性。

3 再识别决策过程

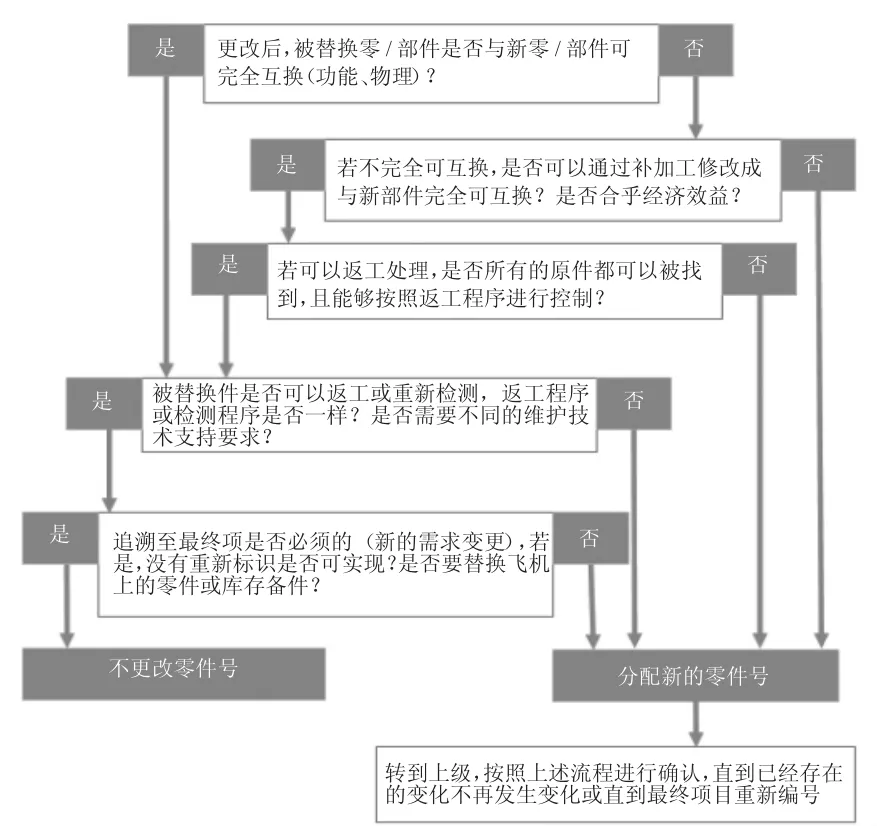

经过变更影响分析以及变更后对原件处理措施的评价,确定被替换件是否予以保留,且通过分配新的标识号,区分替换件与被替换件的区别:

1)新件与旧部件不完全互换时,且不能通过修改达到互换性要求时,改号;

2)新件与旧部件不完全互换时,虽然可进行返工修改达到互换要求,但没有库存或备件进行返工修改,而且不能按照返工修改程序控制,改号;

3)新件与旧部件不完全互换时,返工成本费用比新制件费用高或原件数量少到可以被丢弃的程度,考虑经济效益,需报废零件,改号。

4)新件与旧部件不完全互换时,虽然可进行返工修改达到互换要求,但是原件无法全部都找到,且不能通过返工流程控制,需分配新号予以区分;

5)旧部件可进行返工修改和重新检验测试,但返工程序和检测程序与原程序不一致,需进行改号;

6)新件需要有不同的维护/支持要求时,进行改号;

7)虽然新件与原件可互换,但是应用于不同设计解决方案,改号且追溯至上级代表构型项不同解决方案;

8)每一层都必须按照上述原则进行判断,直至最终装配层级结束,当构型项以上更高层级受影响时,需确定基线是否发生变更。

基于上述原则,部件再识别决策流程见图2。

4 结论

整个企业或产品生命周期中受变更影响的所有因素都必须被包含在决策中。每个受变更影响的组织,需要从各自的角度判断是否需要分配新的物料编号,主要考虑互换性、成本和可见性要求。

图2 变更的决策树