稳定厚灰岩层顶板巷道顶帮协调支护技术

张之慧

(阳泉煤业(集团)有限责任公司一矿, 山西 阳泉 045008)

引言

坚硬厚灰岩层巷道顶帮协调优化支护技术,是巷道支护的研究内容之一[1-2]。坚硬厚灰岩巷道支护常常出现“重顶板、轻两帮”的支护现象,尤其当巷道构造应力和垂直应力差值较大,构造应力占据主要优势时,巷道可能出现顶板支护过度、两帮支护较弱的不合理情况,造成巷道两帮变形破坏,诱发失稳隐患[3-4]。支护设计是巷道锚杆支护中的一项关键技术,支护强度过大时,会造成支护材料浪费和掘进速度降低;支护强度不足或顶帮不协调时,围岩发生变形失稳破坏,影响矿井安全生产。国内外专家学者已经对此进行了大量的实验研究和工程实践,本文结合某矿具体条件和支护现状,提出了优化方法、支护理论及优化技术,并将其应用于工程实践,取得了显著的效果。

1 工程背景

阳煤山凹煤矿9311 回风巷用作工作面行人、出风、运料等。巷道沿9+10 号煤层顶底板掘进,标高最高为800 m,最低为655 m,埋深平均为415 m,巷道布置平面见图1。

9+10 号煤层结构简单,煤层稳定,倾角2°~11°,平均6°;煤层含矸1~3 层,岩性为泥岩,煤层总厚度2.8 m,其中矸石厚度约0.2 m。煤体强度为中硬煤层。

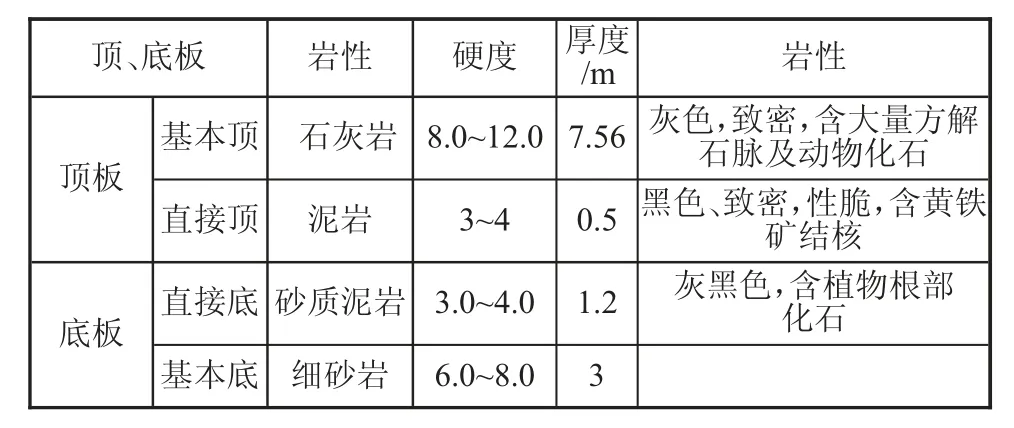

9+10 号煤层伪顶为泥岩,直接顶为K2 石灰岩,青灰色,致密、坚硬,厚度4.6~9.0 m,平均7.2 m,中间2.0~3.2 m 层位含一层厚度约15 mm 泥岩夹层。煤层直接底为灰色砂质泥岩,具体岩层分布情况见表1。

图1 巷道布置平面图

表1 巷道顶底板情况表

9311 运输巷掘进宽度4.5 m,掘进高2.8 m,顶板为4.6~9.0 m 厚的K2 石灰岩层,厚度近巷道跨度的2 倍、两帮为中软煤层。

2 9311 回风巷地质力学特征及围岩破坏机理

2.1 地质力学特征

根据井下原位测试得知,该区最大、最小水平主应力、垂直应力分别为18.1 MPa、9.6 MPa、7.8 MPa,最大主应力方向N69.0°W,与巷道轴线方向夹角21°。地应力量值上属于中等偏高应力区,构造应力占优的应力场类型,相互垂直的主应力差值达到10.3 MPa,围岩偏应力作用明显。

巷道顶板泥岩强度平均值24.3 MPa;K2 石灰岩强度平均值118.2 MPa,坚硬、稳定;煤体强度平均值9.7 MPa,中硬偏软。

2.2 巷道围岩破坏机理

巷道顶帮强度悬殊,顶板为坚硬稳定的厚灰岩层,且厚度是巷道跨度的近2 倍,巷帮为中等偏软的3 号煤层,当巷道开挖后,相较于顶板,煤帮为软弱面,围岩压力会优先从巷帮释放;同时,本区域为构造应力场类型,水平应力会对巷道两帮和顶板产生挤压、剪切作用,且偏应力作用明显,这会导致顶帮的不均衡受力。另外,现场的“重顶板、轻巷帮”支护观念,常常出现顶板支护过度、巷帮支护不足的不合理现状,也会进一步加剧顶帮的不均衡变形。

在开挖影响和原岩应力作用下,煤壁出现极限平衡而产生塑性破坏。巷道顶底板破坏和两帮破坏是相互影响、相互约束的,当巷帮由于压剪破坏而形成剪切面,会向煤体深部传递,从而大大降低煤帮的承载能力,扩大顶板的实际跨距,诱发顶板破坏风险,当顶板跨距增大时会进一步破坏巷帮煤体,进而形成恶性循环,诱发巷道失稳破坏风险。因此,优化坚硬厚层灰岩顶板支护,加强巷帮中软煤体支护,实现顶板协调支护,是改善围岩承载结构、控制巷道变形的关键。

3 顶帮协调支护技术

现在煤矿巷道的主导支护型式是锚杆锚索支护,高预应力支护因其主动性和约束性而得到广泛应用[5-7]。因此,对顶帮的不同支护组合方式进行模拟。方案1:按原有巷道支护参数进行建模,排距1.1 m,顶板采用5 根20 mm 圆钢锚杆进行支护,锚杆预紧力20 kN,锚索17.8 mm,预紧力120 kN,巷帮3 根直径20 mm 的圆钢锚杆,预紧力20 kN;方案2:按高刚度低密度支护参数建模,顶板4 根锚杆,排距1.3 m,间距1.2 m,锚索直径17.8 mm,长度5.2 m,预紧力200 kN;巷帮3 根20 mm 圆钢锚杆,预紧力60 kN。

3.1 最大应力

不同支护方案巷道围岩最大应力分布如图2,最大应力主要集中在巷道顶帮深部位置,这是因为巷道开挖产生的围岩变形向煤岩体深部传递,造成深部岩层应力重分布,方案2 最大应力值相对较小,说明巷道表面的高刚度低密度锚杆索系统有效地约束表面自由移动,避免应力向煤岩体深部传递。

3.2 塑性破坏区

巷道掘进后塑性破坏区主要分布在巷道的四周,方案2 顶帮的剪切和拉伸破坏相对较小,如图3。

4 应用实例

4.1 支护方案

根据以上分析,结合巷道地质条件和支护现状,设计巷道高刚度低密度锚杆锚索支护方案。

顶帮及两帮采用20 mm 圆钢麻花锚杆,屈服强度235 MPa,长度2.0 m,预紧扭矩230 N·m,顶板锚杆间距1.2 m,巷帮锚杆间距0.9 m,顶板排距均1.3 m。

顶板锚索17.8 mm、17 股预应力钢绞线,长度5.2 m,配套高强锁具、调心球垫和300 mm×300 mm×12 mm 拱形托板,居中布置,排距3.9 m;锚索预紧张拉力250 kN;顶帮均采用钢筋托梁和金属经纬网进行护表。巷道支护断面见下页图4。

图2 不同方案最大应力云图

图3 不同方案塑性破坏区分布

4.2 监测与分析

巷道整体平整度和成型性较好,局部段出现小的鼓包下沉,顶板最大下沉量约27 mm,两帮最大移近量约32 mm,围岩变形占巷道尺寸比例较小,见下页图5。

见下页图6,顶板锚索初始预紧力主要集中在140~170 kN 之间,基本达到高预紧力要求,后期部分锚索受力较大,掘进期间最大受力近235 kN;掘进期间锚索受力在前3 d 内迅速增加直至平衡,之后基本维持不变。见下页图7,巷帮锚杆初始预紧力介于35~55 kN 之间,随着掘进进行,锚杆受力迅速增大,最大值约90 kN,局部有震荡,可能与煤炮震动有关。总得来说,巷道处于稳定状态,围岩变形和锚杆锚索受力也都处在允许范围内,满足工作面回采需要。

图4 巷道支护布置图(单位:mm)

图5 表面位移监测

5 结论

1)坚硬厚层顶板巷道,优化顶板支护,加强巷帮支护,实现顶板协调支护,可实现巷道高刚度低密度优化支护,保证巷道安全。

2)提高支护系统刚度,降低支护系统密度,在保证巷道安全条件下,可提高巷道掘进速度,降低支护材料成本。

图6 锚索受力监测

图7 锚杆受力监测

3)优化采用的方法、支护理论及技术,适应于其他类似条件巷道,具有较大的推广应用前景。