综采工作面喷雾降尘装备的优化研究

冯建亮

(大同煤矿集团虎龙沟煤业有限公司, 山西 大同 036010)

引言

为了减少煤矿井下粉尘对工人的危害,通常会在采煤机滚筒位置安装喷雾降尘装置,降低工作面的粉尘浓度。一般情况下,提高工作面的除尘效果,主要有通风降尘、喷雾降尘等两个方面[1-2]。根据煤矿开采条件,改变通风方式或风量显然是不可取的,为了降低粉尘浓度,改善工作面环境,本文对采煤机喷雾装置进行改进优化研究,探讨优化后的除尘效果。

1 综采工作面粉尘成因及运动规律分析

综采工作面的粉尘主要是来自采煤机的割煤和支架的拉架与移架。在采煤机割煤过程中,要想使煤割下,截割齿会施加给煤岩体一定的力,在破煤的整个过程会有弹性能的积聚与释放,而在煤炭受到破坏后部分弹性能被释放,会产生大量的粉尘。同时,也破坏了煤岩体的原有强度,进一步加大粉尘的生成。

顺、逆风流采煤时采煤机割头产生的粉尘和移动规律各有不同。顺风流采煤,前面是低滚筒,后面是高滚筒,低滚筒抛煤扬程相对较近,则煤尘漂移的距离较短;高滚筒抛煤扬程相对较远,粉尘扩散范围广且漂移的距离也相对较远;逆风流采煤,滚筒位置和前滚筒粉尘移动规律相同,而后滚筒抛煤扬程较远,在逆风流和采煤机的移动共同作用下,粉尘的扩散范围也相对广泛。煤炭开采时,在液压支架移动和升降过程中也会产生大量的粉尘,其主要在综采工作面主风流通道液压支架前半部位置,随着风流运动。

2 喷雾降尘原理及影响因素

2.1 喷雾降尘原理

喷雾降尘是将水细化形成液态雾粒与固态尘粒相互凝结,使其重量和体积增加,从而实现粉尘除尘。凝结方式主要是通过惯性碰撞、布朗扩散、拦截捕尘、电荷吸尘等机理综合作用来实现工作面除尘的。粉尘颗粒与水雾之间的凝结效果决定工作面的除尘能力。

2.2 喷雾降尘影响因素

通过对喷雾降尘原理的认识,喷雾降尘主要是通过喷雾装置将水细化产生水雾粒子与粉尘产生相互作用实现粉尘降落。其主要影响因素有:喷口形式和参数、喷雾流量、水质量、粉尘颗粒分布、喷雾压力等[3]。其中最为关键的是喷雾压力、粉尘分布及喷嘴参数。

根据研究显示,不同喷雾装置,在其压力作用下喷出的雾流颗粒和速度有很大的差别。压力较低时雾流颗粒射程较近,压力较高时雾流颗粒射程较远,在空气阻力的作用下雾流颗粒变成雾粒,降尘效果下降。适当的高压喷雾对细微粉尘的除尘效果最好,因为水在高压作用下通过喷雾装置会带有一定的静电荷,会与带异性电荷的粉尘相互吸引,可对细微粉尘有效净化。在恒压喷雾条件下,水化雾粒直径满足如下关系[4]:

其中:Dd为雾粒直径,μm;Dp为喷嘴直径,mm;Pp为喷雾压力;MPa;Kb为比例系数,取34 530。从式中可以看出:在喷雾压力不变的情况下,喷嘴直径与雾粒直径成正比关系;在喷嘴直径不变的情况下,喷雾压力与雾粒直径成反比关系。通过对上述公式的分析,根据煤矿具体的数据通过理论计算和现场观测,可以找出最合适的喷嘴直径和喷雾压力。

3 工作面概况

某矿81505 综采工作面煤体干燥不易破碎,湿润性一般。通风方式采用U 型全负压上型通风,工作面所配风量为2 500 m3/min。煤层总厚度在11.99~14.36 m,平均煤层在12.73 m 煤层倾角在3°~5°之间,普氏系数f=4.5,属于稳定煤层。本工作面采用单一走向长臂后退式综合机械化低位放顶煤开采的采煤方法,采空区顶板处理方式为自然全部跨落法。为此,在采煤时对综采工作面进行了粉尘现场采集,并通过粉尘度分析仪进行测定,结果分析:综采面采煤机司机出的粉尘粒度小于10 μm 的占总粉尘的1/10,呼吸性粉尘占总粉尘比重较多,粉尘的平均直径为56.4 μm。在实际生产过程中,采煤机雾喷嘴经常堵塞和因安装位置不合理而在割煤过程中造成损坏,导致除尘效果不理想,从而影响工作面的正常生产。

4 喷雾降尘装备优化及巷道防尘措施

4.1 工作面喷雾装置的优化

4.1.1 采煤机的喷雾优化

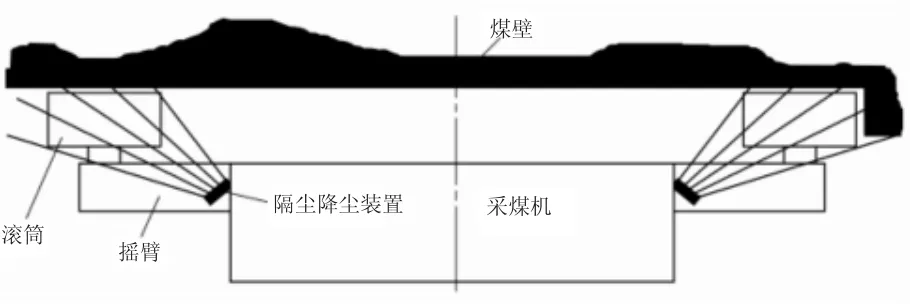

根据综采工作面采煤机喷雾装置在运转过程中出现的问题,进行现场观察分析降尘喷雾装置出现堵塞或损害现象主要原因是喷雾设备的喷口直径、喷雾压力及安装位置不合理等。为了提高综采工作面的喷雾降尘效果,对采煤机降尘装置改造依据先隔离粉尘再降尘的原则,初期采用的降尘措施是直接利用降尘喷嘴将水雾化后,降低采煤机割煤时产生的粉尘浓度。优化后的装置是根据81505 综采工作面采煤机的机型型号和采煤过程中摇臂与滚筒的空间关系,在连接滚筒的摇臂杆件内端安装隔尘喷嘴和除尘喷嘴,前者安装3 个,后者安装2 个进行交叉布置。通过对现场除尘效果分析,确定最优的喷雾装置参数,取喷嘴直径Dp=1.5 mm,喷雾压力(Pp)在5~6 MPa 内。具体采煤机喷雾装置安装示意图如图1所示。

4.1.2 液压支架的喷雾优化

图1 采煤机喷雾装置安装示意图

经现场观测分析,液压支架粉尘主要集中在液压支架前半部位置,根据液压支架的型号和粉尘分布位置进行喷雾装置优化。将原来的喷雾水管改用直径为25 mm 的胶管,在液压支架架间安装10 mm的高压胶管,并与喷雾杆相接,再在喷雾杆上安装4~6 个喷嘴,每隔10 组支架安装这样的高压胶管。改造工作状态由人工控制变为自动控制。其过程是将红外发射器安装在采煤机上,并每隔10 个液压支架上安装红外线接收器,通过通信电缆、控制器与红外接收器来控制连在喷雾杆上的电磁阀实现自动控制;具体改造装置组成有:红外线接收仪、集控器、通信电缆、电磁阀、喷雾管、喷嘴及发射装置。自动喷雾装置的工作原理是:当采煤机开始工作,安装在采煤机上的发生器会给安装在液压支柱上的接收器一个红外信号,通过接收器传到控制箱,再由控制箱向电磁阀发出指令,再由喷雾杆送水开始喷雾降尘,通过控制箱控制喷雾降尘延迟40 s 关闭;随着采煤机的推进,直至到达另一安装红外接收器的液压支架自动循坏如上降尘程序[5]。液压支架喷雾装置安装如图2 所示。

图2 液压支架喷雾装置示意图

4.2 工作面巷道防尘措施

在51505 巷距回风绕道口50 m 范围内、21505巷距巷口50 m 范围内各设置一道固定净化水幕;在21505 巷距离工作面100~150 m 范围内、51505 巷距工作面50 m 范围内各设置两道净化水幕,随采随移。净化水幕必须覆盖巷道全断面,确保正常使用。在51505 巷距工作面150 m 向外安设2 道捕尘网,随采随移。巷道防尘措施图如图3 所示。

图3 巷道防尘措施示意图

5 优化后喷雾装置的除尘效果

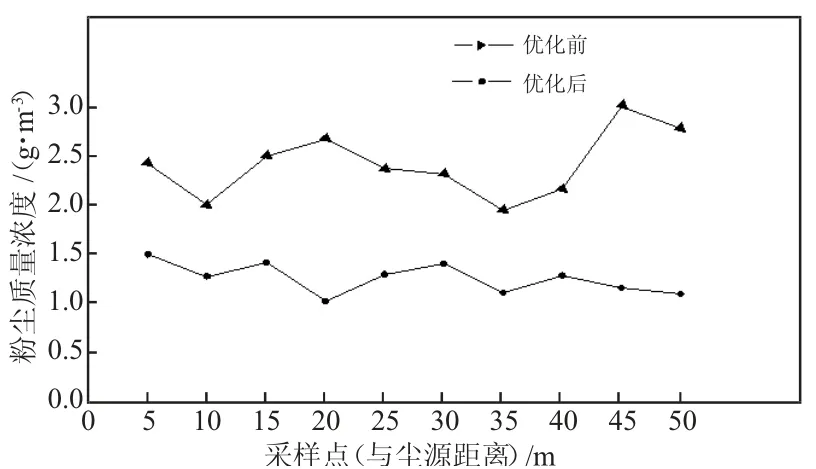

为了验证优化后除尘效果,在整个综采工作面进行煤尘采样分析,每隔5 m 取一个采样点,一共采集10 个样本。下页图4 为优化前后粉尘浓度对比。

通过对图4 数据进行综合计算可知,经过对喷雾装置的合理优化、交叉安装隔尘喷嘴和除尘喷嘴后的采煤机可使工作面的粉尘浓度较原先降低56.6%,取得了很好的降尘效果,保证了工人的身体健康,为其他矿山治理粉尘污染提供了参考。

6 结论

图4 优化前后采样点粉尘浓度对比

遵循“先隔离,再降尘”的优化原则,采用隔尘喷嘴与除尘喷嘴的交替运用优化,试验结果表明:优化改造后的喷雾除尘系统可使工作面的粉尘浓度较原先降低56.6%,缓解了工作面生产粉尘的污染,大幅度改善了工作面环境,保证的工人的身体健康。