一种清除圆坯切割瘤装置的适应性分析

郝旭东

(太钢炼钢一厂, 山西 太原 030000)

引言

为了提高圆坯切割瘤去除效率,缩短切割瘤去除时间,节约人力物力成本,消除铸坯物流链瓶颈,加快铸坯发运速度,提高铸机连续浇铸能力,进而设计切割瘤装置并进行实施应用。清瘤装置提供了一种使圆坯切割瘤快速去除的方法,能够使圆坯切割瘤在线快速去除,不需要下线后再由人工除瘤,这样铸坯就可以及时转入缓冷坑,减少了铸坯在环境中的温降,保证了铸坯内部组织结构的稳定,提高了铸坯的发运效率。

1 切割瘤特性及清瘤装置的可行性分析

高温状态下切割瘤与铸坯附着力较小,清瘤装置作用在铸坯切割瘤的轴向力可将切割瘤快速刮掉[1]。铸坯在切割完毕后,由切割辊道将铸坯往出坯方向运送,火切机后部光栅检测到铸坯切割前端面信号后,清瘤装置正转,铸坯切割前端面通过清瘤装置后切割瘤被迅速清除干净。光栅检测到铸坯切割后端面信号时,清瘤系统反转,铸坯切割后端面通过清瘤装置后,切割瘤被迅速清理,见图1。

清瘤装置在设计时考虑到切割辊和运输辊之间的距离有限,清瘤装置清除切割瘤的运动方式不能是直线式,所以选择圆周运动作为清瘤装置清除切割瘤的运动方式。另外,如果选择圆周运动作为清瘤装置的动作方式,清瘤装置运动过程中与前后两个输送辊保持200 mm 的安全距离。通过运输辊道尺寸来计算清瘤装置的回转半径,确定清瘤装置最大回转半径为900 mm。

2 清瘤装置各部件的选型分析

2.1 清瘤装置刀具结构

图1 圆坯切割瘤

清瘤装置采用的是清瘤刀片刮除切割瘤,其工作原理就是利用旋转的清瘤刀片对切割瘤施加轴向力将其除掉。清瘤装置执行端清瘤刀片的设计尤为重要。

清瘤装置首先构思的是清瘤刀片的结构形式,由于圆坯切割端面是圆形,所以清瘤刀片必须制作成弧形,且要与圆坯切割端面的尺寸相匹配,否则会与铸坯干涉,将铸坯本体切除,产生废品。根据辊道辊子和铸坯端面尺寸计算清瘤刀片的弧形半径,Φ390 端面的铸坯清瘤刀片半径为197.5 mm,Φ690端面的铸坯清瘤刀片半径为347.5 mm。

为避免运动过程中两清瘤刀片间接触面积过大,摩擦力过大,将清瘤刀片之间设计2 mm 的隔离套,每把清瘤刀片设计成等宽度,清瘤装置设计所需刀片数目为6 个。考虑到清瘤刀片安装时中间有法兰存在,选择法兰宽度为50 mm,所以选择清瘤的刀片数量为5 个。

清瘤装置回转时的截面是长方形,根据清瘤装置回转半径构建直角三角形进行计算,确定清瘤刀片的宽度为120 mm。此宽度为与回转半径匹配的最小宽度。其结构图如下页图2 所示。

2.2 清瘤刀具布置

对于清瘤刀片的安装布置,既要考虑全面覆盖切割瘤的位置,又要尽量减少清瘤的数量。清瘤刀片沿圆周方向平行布置,并由焊接在主轴中间的法兰2将其隔开,法兰2 错位焊接在主轴上,法兰2、3 都焊接在清瘤装置主轴中间轴段,四根长销轴通过开口销固定,以防止其轴向蹿动。这样的安装方式可使清瘤刀片装拆方便快捷,清瘤刀片的安装分布如图3所示。

图2 清瘤装置的结构图(单位:mm)

图3 清瘤装置刀片分布示意图

2.3 清瘤装置动力传输系统的适应性分析

在设计分析了清瘤刀具的基础上,将圆坯出坯辊道现有的电机减速机作为驱动清瘤装置的动力源。电机型号为DRE160MC4,电机额定输出功率为11 kW,额定转速为1 475 r/min。去切割瘤刮刀装置的动力是电机通过减速机传递的。由现场实际安装位置可确定减速机和电机的安装方向应为垂直安装,且减速机输出轴的方向与电机轴方向垂直,所以选定的减速机为蜗轮蜗杆减速机。考虑到刮刀装置现场实际安装位置以及工作过程的平稳性,由前文知,去切割瘤刮刀装置工作转速为25 r/min,根据电机的转速可确定所选择的减速机传动比应该为70,型号为KA107DRE160MC4/TF 的斜齿轮- 锥齿轮减速机。该减速机大多用于炼钢机械、矿山机械、工程机械、石油机械以及其他重型机械场合[2]。

为保证所选减速机的正常使用,需要校核其性能。已知电机输出的功率为11 kW,减速机输出转速为25 r/min,可得减速机的转矩:

式中:T为理论计算转矩;P为电机输出的功率,取值11 kW;n为减速机输出转速,取25 r/min。Tc为减速机的实际输出转矩,N·m;K为工况系数,可由机械设计手册查出特重冲击载荷下取1。

把已知量带入式(1)(2)可得:Tc=4 202 N·m。

由减速机的技术参数可知,其公称转矩为Tn=5 220 N·m。则:Tc≤Tn。

因此本装置选用KA107DRE160MC4/TF 型减速机降低了负载的惯量,而且降速同时提高了输出扭矩,此减速机结构紧凑,热交换性能好,散热快,运行平稳、噪音小,良好的机械性能能够满足刮刀装置工作要求。

2.4 清瘤装置主轴结构的适应性分析

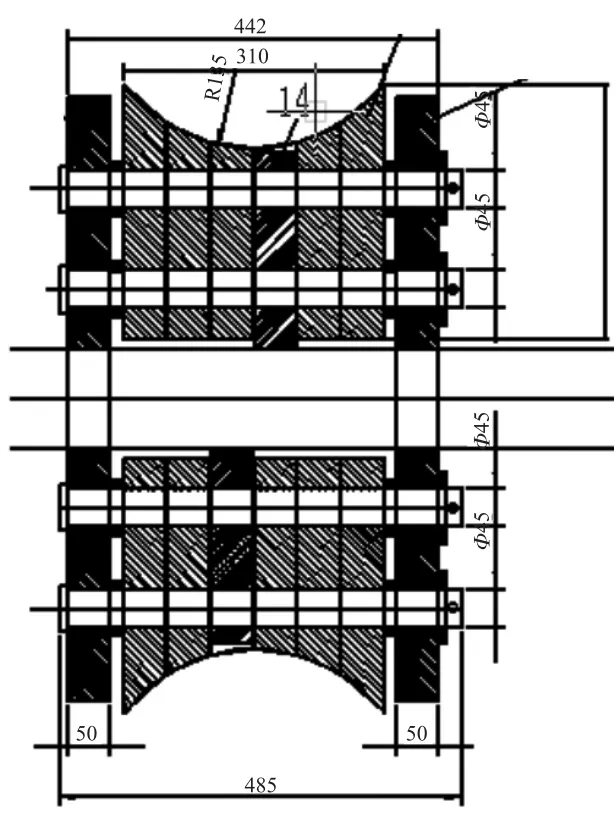

清瘤装置的主轴利用现有出坯辊道的主轴进行加工,先依据轴向定位原则确定主轴的各段直径和长度,因为主轴实际工作中几乎不受轴向力,轴承选用调心滚子轴承,其型号为NSK24024,基本尺寸为内径×外径×厚度=180 mm×120 mm×60 mm,与其配合处的轴段直径为120 mm,宽度为60 mm,两端轴承处对应的主轴尺寸相同[2]。根据清瘤刀片总宽度和两端法兰的厚度确定主轴中间的轴段长度为442 mm,主轴的结构如图4 所示。

图4 主轴的结构(单位:mm)

3 清瘤装置的应用情况

1)清瘤装置安装后,铸坯在线即可将切割瘤清除干净,下线后直接发运或者吊入缓冷坑,提高了生产效率,见图5。

图5 清瘤效果图

2)人工清瘤一次约20 min,在线清瘤完成后无需线外人工清瘤,降低了铸坯由于等待而产生的温降,有利于保证铸坯内部组织结构的成形。

3)用清瘤装置在线清瘤后可节约人力清瘤成本342 000 元/年(铸坯人工去切割瘤每吨钢0.75 元,圆坯每月产钢量约为38 000 t,每年人工费用可节约:0.75×38 000×12=342 000 元)。

4)清瘤装置清瘤后,下线铸坯可以及时发运至型材厂,消除了物流瓶颈。

5)铸坯切割瘤在线清除后,保证了圆坯连铸机的连浇能力,确保了太钢炼钢一厂拳头产品轮轴钢生产任务的达产达效。

6)消除了人工清瘤作业过程中存在的灼烫、中暑等安全隐患。

4 结论

安装清瘤装置后,铸坯切割瘤在切割完成向后运输过程中即可被清瘤装置清除干净,铸坯切割产生的切割瘤无需下线后人工清理,铸坯可以及时转入缓冷坑,减少了铸坯在环境中的温降,保证了铸坯内部组织结构的稳定,提高了铸坯的发运效率。同时,清瘤作业不影响铸坯在辊道上正常运送的时间,而且铸坯下线后可直接发运,保证了下道工序对铸坯冷却温度的要求。