CRTSⅡ型板式无砟轨道结构层间离缝机理研究

赵国堂,刘 钰

(1. 西南交通大学 土木工程学院, 四川 成都 610031; 2. 中国国家铁路集团有限公司 科技与信息化部,北京 100844;3. 西南交通大学 高速铁路线路工程教育部重点实验室, 四川 成都 610031)

CRTSⅡ型板式无砟轨道结构主要由轨道板、水泥乳化沥青砂浆(以下简称CA砂浆)层和支承层组成。轨道板和支承层为钢筋混凝土和混凝土材料,两层之间由CA砂浆填充、固化,形成多层异质材料复合薄板结构。CA砂浆与轨道板、支承层之间的界面既是先后浇筑形成的连接面,又是不同力学性质材料的界面,因此容易成为CRTSⅡ型板式无砟轨道结构的薄弱之处。界面两侧材料弹性模量和泊松比在层间界面上的不对称性导致了离缝的混合加载模式,拉伸和剪切应力必须沿界面出现,以保持两种材料之间位移的连续性[1]。在温度和外部荷载作用下,层间界面产生较大的拉伸和剪切应力,从而导致离缝发生。既有研究成果表明[2],由于轨道板表面热能向内传导时,温度沿深度方向快速衰减,轨道板温度梯度显著大于CA砂浆层和底座板,因此,相比于CA砂浆下表面,其上表面处于更不利的受力状态。对运营高铁线路的大量调研发现轨道结构层间界面存在不同程度的局部离缝[3-4],且主要集中在轨道板与CA砂浆层之间[5],见图1。

CRTSⅡ型板式无砟轨道从施工到服役的全生命周期内,有单元和纵连两种状态[5]。单元状态下,轨道板仅受到其下CA砂浆的黏结约束,主要荷载为沿深度方向日变化的正、负温度梯度;纵连状态下,轨道板还受到相邻板的约束,主要荷载为年变化的整体温度升降,服役后又受到列车循环冲击荷载作用。针对日温度和年温度循环荷载、列车荷载与轨道结构层间离缝的关系,已取得了一系列研究成果[6-7],这些研究成果主要采用强度理论来判断离缝发生的可能性,但难以准确描述离缝发生和发展过程。也有学者尝试运用损伤力学理论来分析离缝,采用内聚力模型模拟板式无砟轨道的轨道板与砂浆层的层间界面,分析温度和列车动荷载作用下界面的剥离和破碎行为[8-12]。然而,历史损伤对损伤发展有较大影响,CRTSⅡ型板式无砟轨道从施工到服役,经历了单元和纵连两种不同的结构形态,经受了复杂的荷载变化,必须考虑对历史损伤的继承和损伤累积效应。

本文建立了CRTSⅡ型板式无砟轨道多层薄板体系全过程三维渐进损伤力学模型,分析了服役前界面损伤发生、发展过程和离缝机理,及服役后考虑历史损伤和损伤累积效应下界面离缝的动态演化机制。

1 计算理论及计算方法

1.1 界面混合型损伤的判定准则

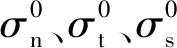

基于断裂力学理论,根据层间界面的相对位移,将离缝分成三种类型:拉伸型、剪切型及混合型(即“拉伸+剪切”组合作用),见图2。三维渐进损伤分析方法计算界面混合型损伤,可准确描述法向和切向应力综合作用引起层间界面损伤的发展过程。

计算中选取的三维渐进损伤判断准则如下:

(1) 层间界面损伤的判断准则

采用Quads准则判断层间界面损伤

( 1 )

(2) 层间离缝的判断准则

采用应变能释放率判断层间离缝发生和发展

( 2 )

式中:GⅠ为法向应变能释放率;GⅡ和GⅢ为横、纵切向应变能释放率;GⅠC为纯拉伸时的临界应变能释放率;GⅡC和GⅢC为横向、纵向纯剪切时的临界应变能释放率。本文假定沿轨道板横、纵向的切向应变能释放率相等,故GⅡ=GⅢ,GⅡC=GⅢC。

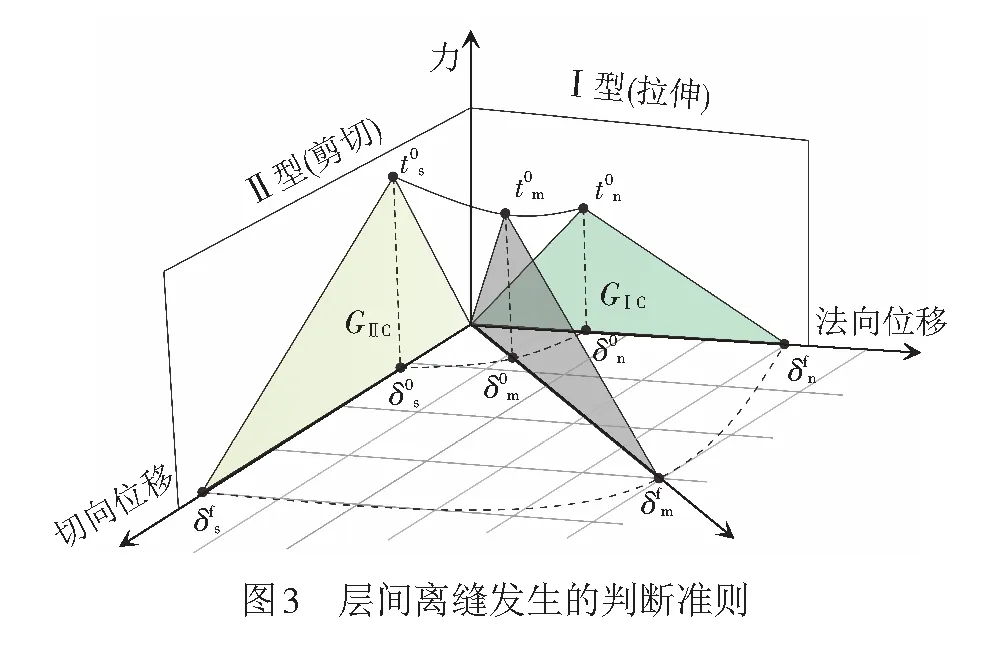

1.2 损伤演化机制

假定层间界面损伤规律为线性,采用总刚度损伤D表示荷载作用下内聚力单元的整体损伤,其初始值为零,在逐步加载过程中从0发展到1。力-位移关系中的应力受到界面损伤的影响,可表示为

( 3 )

图4中,初始加载路径的斜率为层间界面的法向和切向刚度En、Es,二次加载路径的斜率为界面损伤后的法向和切向刚度(1-D)En、(1-D)Es。

当内聚力单元同时受到“拉伸+剪切”混合加载模式作用时,发生混合型损伤。为描述混合型损伤,将有效位移δm定义为

( 4 )

式中:〈δn〉=(δn+|δn|)/2;δn为法向位移。因此,当δn<0时,即法向位移为负值时,δm=|δs|,δs为切向位移。

引入参数β表征混合型损伤的混合比例,即界面剪切应力与拉伸应力的比值,简称剪切-拉伸比,其式为

( 5 )

( 6 )

( 7 )

由此,可得总刚度损伤为

( 8 )

2 建模及关键参数

本文考虑CRTSⅡ型板式无砟轨道结构的主要特征,将轨道结构各薄层视为等截面、均质的平板。运用商用有限元软件ABAQUS建立CRTSⅡ型板式无砟轨道多层薄板体系全过程三维渐进损伤力学模型,计算模型主要由轨道板、CA砂浆层和支承层组成。为消除纵向边界效应,模型按“1/2块+2块+1/2块”轨道板设置。单元状态时,模型底面节点全约束,纵向两端自由;纵连(未服役)及服役状态时,模型底面节点及纵向两端节点全约束,见图5。

建模时,轨道板、CA砂浆层及支承层均采用实体单元模拟,轨道板与CA砂浆层、CA砂浆层与支承层之间的层间界面均采用内聚力单元模拟。轨道板、CA砂浆、支承层的弹性模量分别为3.60×104、1.00×104、2.20×104MPa,密度分别为2 500、1 950、2 400 kg/m3。CA砂浆层与轨道板和支承层之间的层间界面初始状态均为完全黏结(即层间界面无损伤),计算时设置为面面接触关系,摩擦系数取0.4。支承层底部节点全约束。根据界面剪切室内试验[14],获得内聚力模型的关键计算参数,见表1。其中:σ为内聚强度;δ为损伤发生的临界位移;E为界面刚度;G为临界断裂能。

表1 内聚力参数

3 计算结果分析

3.1 单元状态

施加沿轨道板深度方向线性分布的正温度梯度荷载90~105 ℃/m和负温度梯度荷载-50~-30 ℃/m,CA砂浆层、支承层与轨道板底温度取值相同。

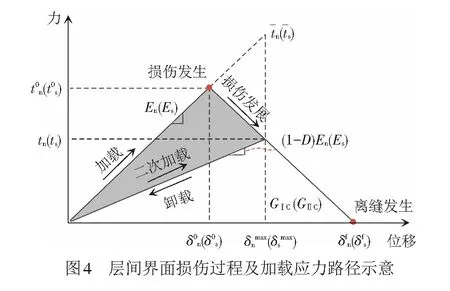

(1) 正温度梯度作用

正温度梯度作用下离缝发生、发展的过程见图6,图6(a)—图6(d)对应温度梯度90、95、100、105 ℃/m。由图可知:当温度梯度为90 ℃/m时,离缝即将发生见图6(a);当轨道板中部翘曲变形为0.86 mm时离缝发生,以轨道板心呈“对称水滴状”分布见图6(b);随着温度梯度增大,离缝区域逐渐向板心和板端发展见图6(c),最终呈“哑铃状”见图6(d)。

正温度梯度下1/4轨道板受力模式分区及剪切-拉伸比β的变化情况见图7—图9。由图7—图9可知,受力模式主要可分为3个区:Ⅰ区为主拉伸区,法向应力较大,横、纵向剪切应力趋于0;Ⅱ区为混合区,纵向剪切应力和法向应力相差不大,横向剪切应力趋于0;Ⅲ区为主剪切区,纵向剪切应力较大,横向剪切应力较小,法向应力趋于0。离缝发生前(温度梯度为90 ℃/m),轨道板横向中心线上点A1→H1,Ⅰ区β值为0~0.24,Ⅱ区β值为0.24~0.97,Ⅲ区β值为0.97~,板边1.064~1.275 m范围内,层间界面处于受压状态。轨道板纵向中心线上点A1→E1,Ⅰ区β值为0~0.42,Ⅱ区β值为0.42~1.10,Ⅲ区β值为1.10~15。

分析可知,温度梯度较小时界面即出现一定程度损伤,且损伤随温度梯度值的逐渐增大而不断发展。当温度梯度达90 ℃/m时,总刚度损伤接近极限值1,离缝即将发生。层间离缝是由剪切和拉伸混合加载模式引起界面损伤发展至一定程度的结果;在不同区域,三向应力对界面损伤的影响有主次之分,离缝发生在主剪切区(Ⅲ区),随温度梯度不断增大发展至混合区(Ⅱ区),最后进入主拉伸区(Ⅰ区)。

(2) 负温度梯度作用

负温度梯度作用下离缝发生、发展的过程见图10,图10(a)—图10(c)分别对应温度梯度-40、-45、-50 ℃/m。由图可知,当负温度梯度达-40 ℃/m时,离缝即将发生(图10(a));当轨道板翘曲变形为0.32 mm时,层间离缝发生在板角处(图10(b));随着温度梯度降低,离缝面积继续发展(图10(c))。

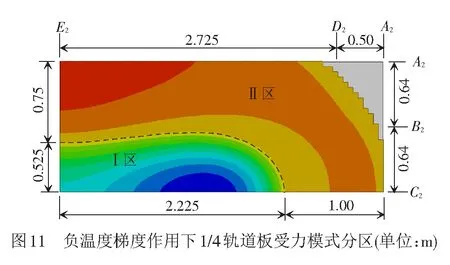

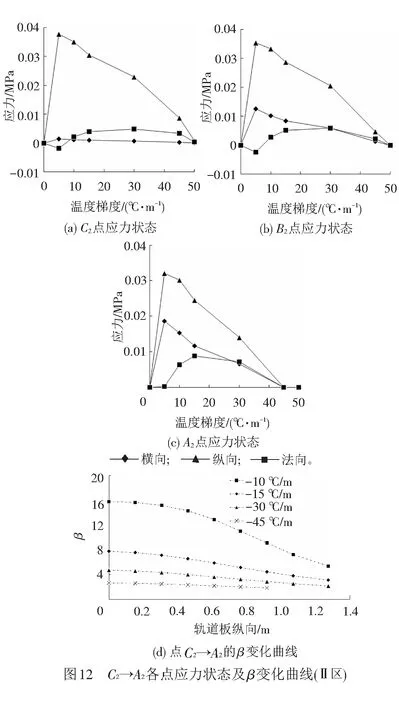

负温度梯度下1/4轨道板受力模式分区和拉伸-剪切比β的变化情况见图11—图13。由图11—图13可知,受力模式主要可分为2个区:Ⅰ区为受压剪切区,该区界面法向受压,β值趋于;Ⅱ区为受拉剪切区,界面纵向剪切应力较大,法向应力和横向剪切应力较小。温度梯度为-45 ℃/m时,离缝发生在Ⅱ区ABD围成的区域,即板角;β值沿点C2→A2逐渐下降,变化范围为1.83~2.62;β值沿点E2→A2先增大后减小,变化范围为1.69~2.99。

分析可知,在负温度梯度作用下,尽管B2、C2点剪切应力大于A2点,然而B2、C2点并未离缝,A2点最先离缝,这表明层间离缝是“剪切+拉伸”混合加载模式所致,且以剪切为主。

(3) 对比分析

温度梯度与离缝面积占比之间的关系见图14。由图14可知,温度梯度较小时轨道板与CA砂浆层间不会产生离缝,可以称其为“安全温度梯度区间”。本例中,安全温度梯度区间为-40~90 ℃/m。当温度梯度超出该范围时,层间界面损伤趋于极限值1,离缝发生,且离缝面积随温度梯度量值的逐渐增大而增加;当正温度梯度达105 ℃/m时,离缝面积达5.82 m2,占层间界面总面积的35.38%;当负温度梯度达-50 ℃/m时,离缝面积达0.75 m2,占层间界面总面积的4.57%。

3.2 纵连(未服役)状态

根据现场实测温度[15],温暖地区轨道板最大正温度梯度为73 ℃/m、最大负温度梯度为-36 ℃/m,对应的最大界面总刚度损伤为0.92(见图14)。故将总刚度损伤0.92作为本节计算起点。由于整体温降产生的轨道板张力能够削弱温度梯度引起的翘曲变形,相比而言,整体温升更容易导致层间离缝。选取2种荷载组合:(1)“整体温升+正温度梯度”(一般出现在持续高温的白天):轨道结构逐步加载至整体温升30℃、温度梯度变化100 ℃/m;(2)“整体温升+负温度梯度”(一般出现在持续高温的夜间):轨道结构逐步加载至整体温升20 ℃、温度梯度变化-50 ℃/m。

(1) 整体温升+正温度梯度

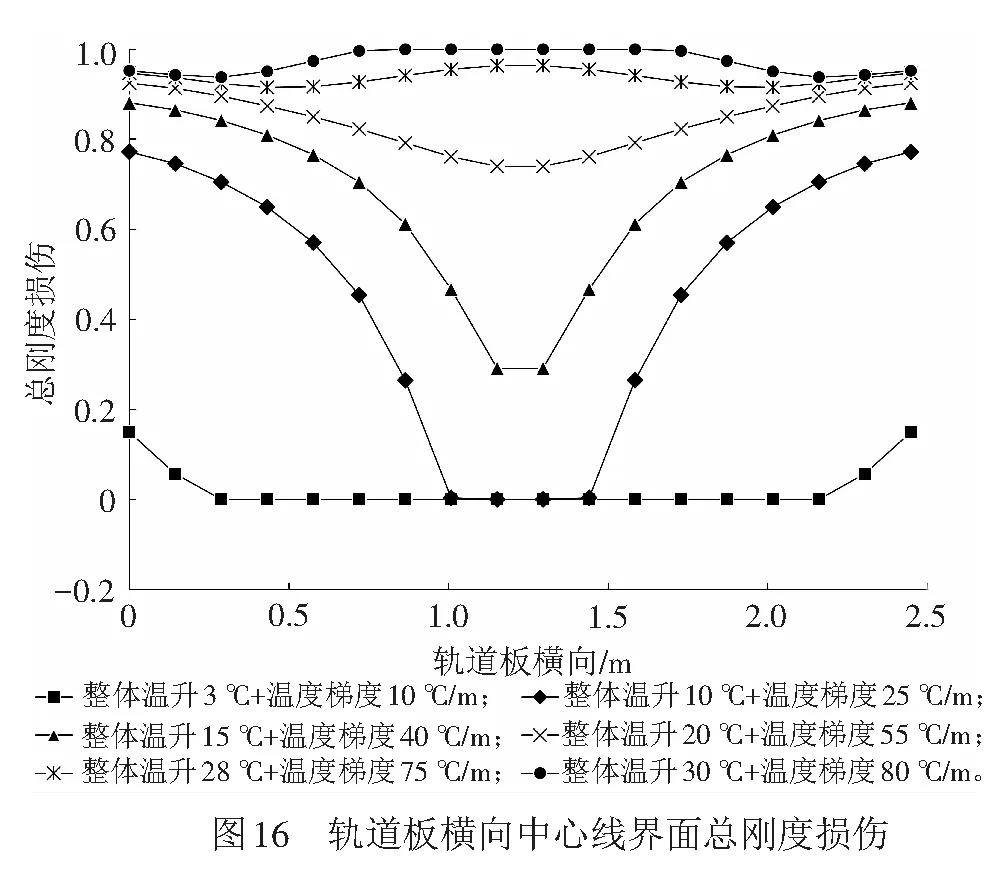

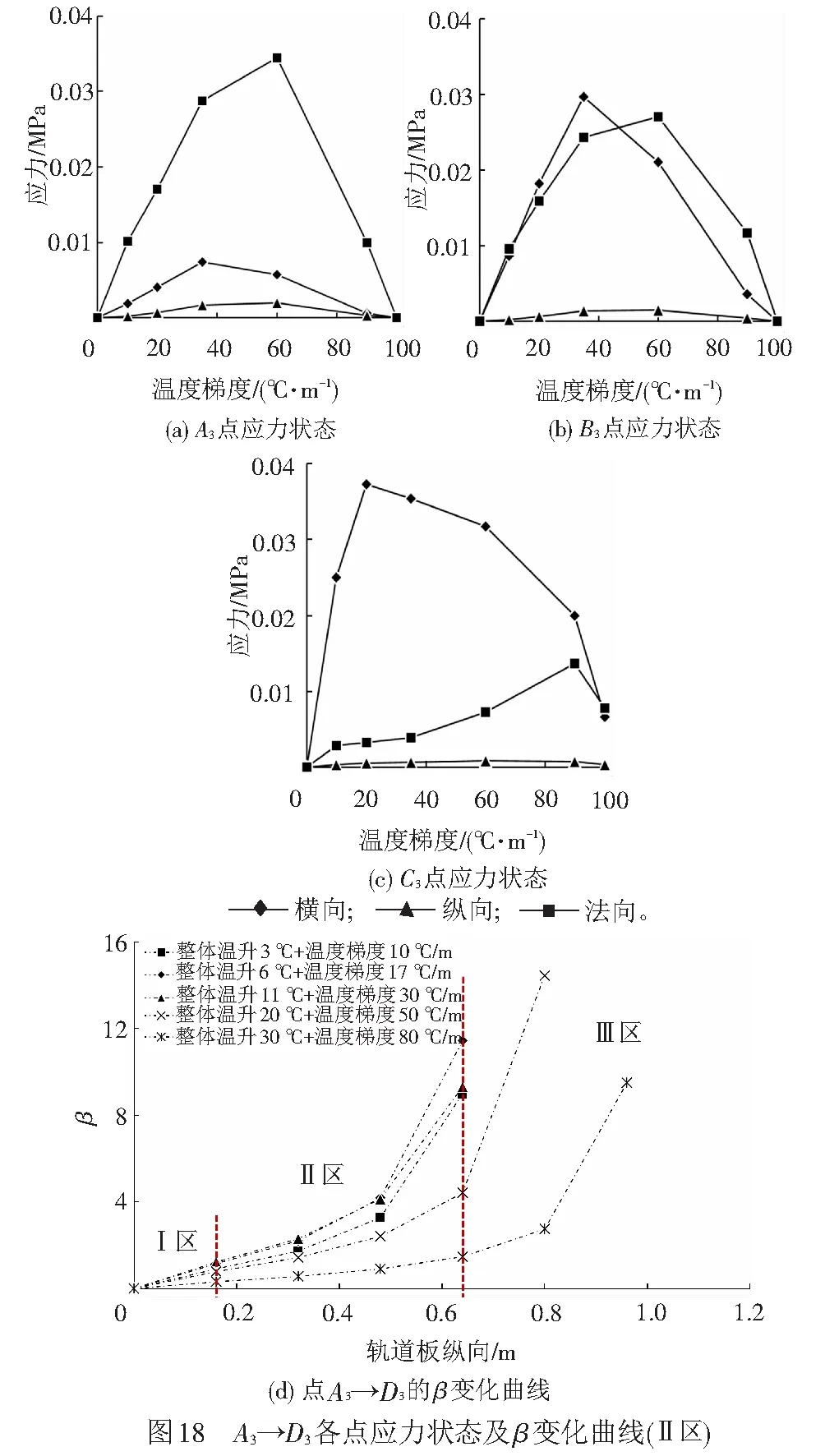

整体温升30 ℃+正温度梯度80 ℃/m时,离缝发生,轨道板中部离缝模式见图15。轨道板横向中心线界面总刚度损伤见图16。1/4轨道板受力模式分区见图17。轨道板横向(点A3→D3)剪切-拉伸比的变化曲线见图18。

由图18可知,整体温升30 ℃时,“安全温度梯度上限”由90 ℃/m降到80 ℃/m。温度梯度高于80 ℃/m时,从轨道板中部产生“带状”离缝。总刚度损伤随着温度荷载组合的增大而增加,轨道板横向0.86~1.58 m范围内,界面总刚度损伤达到1,可见该区域发生离缝的可能性最大。拉伸-剪切比β沿轨道板横向点A3→D3逐渐增大,总体受力模式可分为3个区域:Ⅰ区为主拉伸区,法向应力较大,横、纵向剪切应力均很小;Ⅱ区为混合区,法向应力和横向剪切应力相差不大,纵向剪切应力趋于0;Ⅲ区为主剪切区,横向剪切应力较大,法向应力较小,纵向剪切应力趋于0。离缝发生时,沿轨道板横向中心线,层间界面Ⅰ区的剪切-拉伸比为0~0.31;Ⅱ区的值为0.31~1.46;Ⅲ区的值大于1.46~;横向边缘0.96~1.275 m范围内法向受压。

分析可知,与单元状态相比,纵连状态时轨道板受到相邻板约束,可能产生板中“带状”离缝,且在整体温升30 ℃条件下,“安全温度梯度上限”由90 ℃/m降到80 ℃/m。

(2) 整体温升+负温度梯度

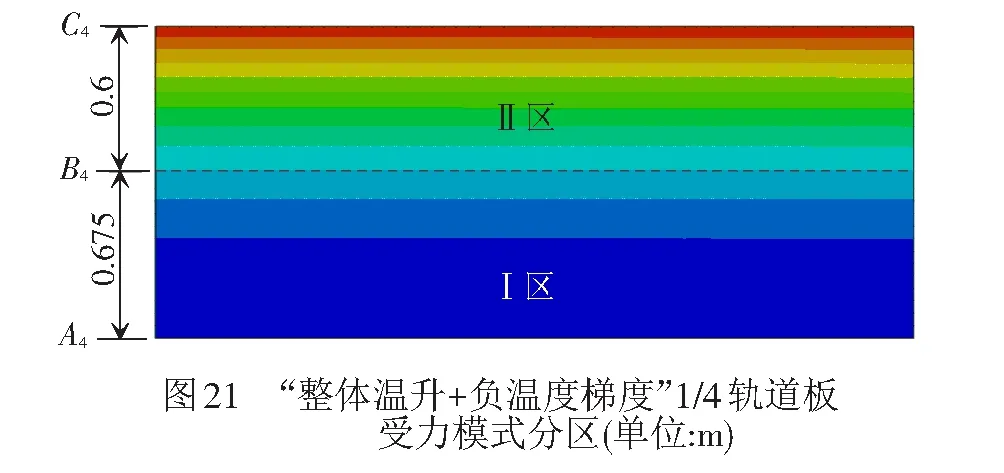

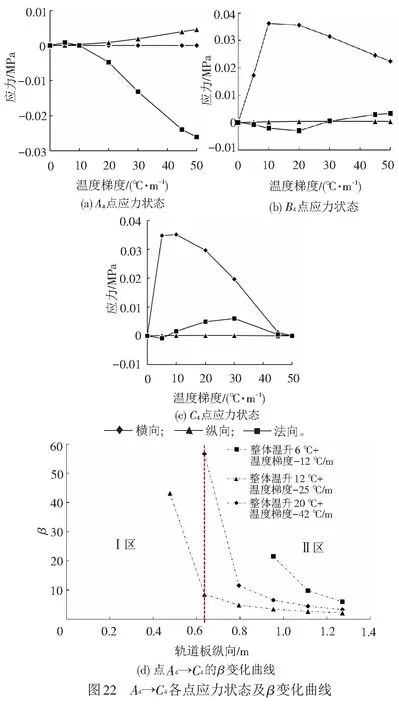

轨道板边缘离缝模式见图19。界面总刚度损伤沿轨道板横向分布状况见图20。1/4轨道板受力模式分区和轨道板横向点A4→C4剪切-拉伸比β变化曲线见图21、图22。

由图22可知,整体温升20 ℃时,“安全温度梯度下限”由-40 ℃/m降低到-42 ℃/m,当温度梯度低于-42 ℃/m时,从轨道板边缘产生“带状”离缝。总刚度损伤随着温度荷载组合的增大而增加,轨道板横向边缘0~0.14 m范围内,界面总刚度损伤达到1,该区域发生离缝的可能性最大。受力模式主要分为2个区域:Ⅰ区为受压剪切区,拉伸-剪切比β为;Ⅱ区为受拉剪切区,纵向剪切应力较大,法向应力很小,横向剪切应力趋于0;整体温升20 ℃+负温度梯度-42 ℃/m时,Ⅱ区β值沿点A4→C4逐渐下降,变化范围为2.13~8.52。

分析可知,与单元状态相比,纵连状态时层间离缝很可能产生于轨道板边缘,沿轨道板纵向呈“带状”分布,且在整体温升20 ℃条件下,“安全温度梯度下限”由-40 ℃/m降低到-42 ℃/m。

(3) 对比分析

将(1)、(2)两种最不利荷载组合下的计算结果进行比较。分析可知,“整体温升+正温度梯度”是最不利荷载组合。在整体温升条件下,层间界面离缝产生对应的正温度梯度值显著降低。

3.3 服役阶段

由纵连(未服役)状态计算可知,在年温差较大地区,冬季施工的CRTSⅡ型板式无砟轨道到了夏季,在整体温升和白天正温度梯度的综合作用下层间界面仍有离缝的可能。为了模拟这种较为极端的不利情况,引入承轨台下存在0.6 mm既有离缝作为本节计算起点。轨道结构受到冲击作用时,采用的冲击能量参照复合材料低速冲击中常用的量级[13],取值为10 J。

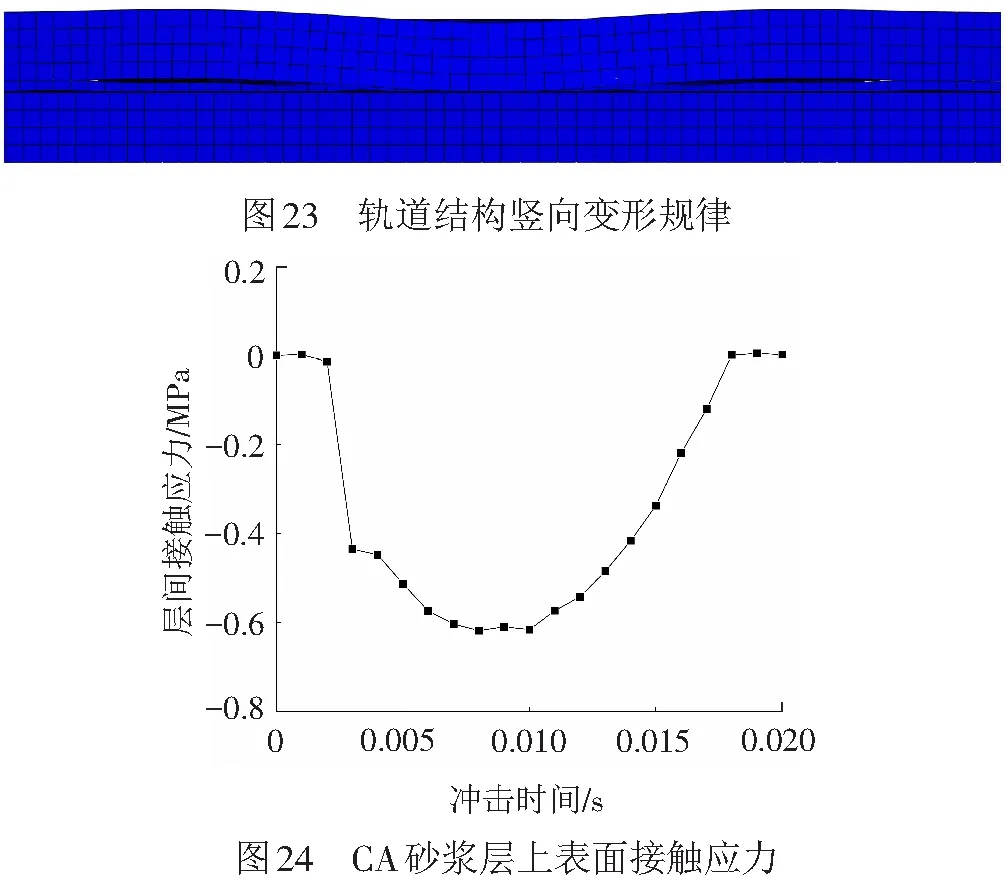

(1) 轨道板“拍打”CA砂浆层

冲击作用下轨道结构竖向变形规律见图23。CA砂浆层的接触应力见图24。由图可知,当界面存在初始损伤时,受冲击作用轨道板竖向变形显著,在冲击处下凹、两侧(沿纵向)上拱。冲击作用使得轨道板底部与CA砂浆上表面在接触瞬间产生极大瞬时压力,导致轨道板“拍打”CA砂浆层。

轨道板“拍打”CA砂浆层的瞬间,冲击处轨道板纵向应力沿竖向分布情况见图25。层间界面纵向剪切应力见图26。由图可知,冲击处轨道板顶面纵向受压,底面纵向受拉,界面纵向剪切应力最大值为0.25 MPa,远大于界面剪切强度0.038 MPa。

(2) “花生壳状”离缝发展模式

冲击作用下层间离缝及其动态演化过程见图27。一次冲击后,层间离缝呈“花生壳状”(图27(a)),纵向长度0.7 m,横向长度0.5 m,离缝面积为0.55 m2,占界面总面积3.4%;二次冲击后,离缝面积逐渐发展(图27(b)),纵向长度发展至1.5 m,横向长度发展至0.55 m,到达轨道板侧边,离缝面积2.59 m2,占界面总面积15.8%;三次冲击后,离缝面积继续发展至4.40 m2(图27(c)),占层间总面积26.7%;四次冲击后,离缝面积6.22 m2(图27(d)),占界面总面积37.8%。

分析可知,若承轨台下存在既有离缝,在列车循环冲击荷载作用下,轨道板不断“拍打”CA砂浆层,层间离缝发展成“花生壳状”,先是沿横向发展至板边,然后沿纵向往板角发展。

4 结论

本文建立了CRTSⅡ型板式无砟轨道多层薄板体系全过程三维渐进损伤力学模型,对轨道结构在日温差、年温差和冲击荷载等循环作用下,层间离缝发生、发展机理进行了研究,得到以下结论:

(1) “单元→纵连(未服役)→服役”全过程,CRTSⅡ型板式无砟轨道多层薄板体系在正、负温度梯度、整体温升和列车“拍打”作用下,层间界面不同区域发生主拉伸型、混合型和主剪切型损伤,总刚度损伤达到极限值1时离缝产生。层间离缝主要从主剪切型损伤的区域开始。历史损伤对损伤发展有较大影响,损伤和离缝发展存在继承性。

(2) 单元状态下,温度梯度较小时界面就出现一定程度损伤,且损伤随温度梯度值的逐渐增大而不断发展。但是,当温度梯度在-40~90 ℃/m范围内时,层间界面损伤未达到极限值,该范围为“安全温度梯度”。现场实际温度梯度多在安全温度梯度之内,发生离缝的可能性很小。当温度梯度超过90 ℃/m时,随着温度梯度增加,层间离缝区域从“对称水滴状”逐渐发展为“哑铃状”。当温度梯度低于-40 ℃/m时,离缝从板角发生。

(3) 纵连(未服役)状态下,“整体温升+正温度梯度”是最不利荷载组合。在整体温升条件下,层间界面离缝产生对应的正温度梯度值显著降低。整体温升30 ℃时,“安全温度梯度上限”由90 ℃/m降到80 ℃/m。温度梯度高于80 ℃/m时,从轨道板中部产生“带状”离缝。整体温升20 ℃时,“安全温度梯度下限”由-40 ℃/m降低到-42 ℃/m,当温度梯度低于-42 ℃/m时,从轨道板边缘产生“带状”离缝。

(4) 服役状态下,受列车循环冲击荷载作用,若存在既有离缝,轨道板将“拍打”CA砂浆层,离缝发展成“花生壳状”。随着冲击次数的不断增加,离缝继续发展,先是沿横向发展至板边,然后沿纵向往板角发展。