快速响应热流/温度传感器制备与试验研究*

杨庆涛,朱新新,王 辉,白菡尘,裘进浩

快速响应热流/温度传感器制备与试验研究*

杨庆涛1,2,朱新新2,王 辉2,白菡尘3,裘进浩1

(1 南京航空航天大学智能材料与结构航空科技重点实验室 南京 210016 2 中国空气动力研究与发展中心超高速空气动力研究所 绵阳 621000 3 中国空气动力研究与发展中心高超声速冲压发动机技术重点实验室 绵阳 621000)

针对高超声速飞行器在长时间试验中测量壁面温度和热流的要求,研究快速响应热流/温度传感器的制备工艺,介绍传感器在热流标定、表面温度测试和电弧风洞试验中的测试结果。利用光学显示设备对比研究三种不同的加压银钎焊工艺,结果表明无助焊剂的高纯度银钎焊工艺具有焊缝平整、厚度小、气孔少的优点。热流标定结果表明,水冷条件下传感器的98%响应时间约为0.35s,热沉条件下约为0.33s,在0.42 MW/m2~2.11MW/m2范围内,与标准传感器的偏差不大于6%;表面温度对比测量表明,传感器所测温度与热流具有线性关系,可以反映表面温度对气动加热的影响;电弧风洞试验表明,传感器可以用于长时间热防护试验的热流测量。

热流测量;温度测量;标定;电弧风洞试验

引 言

高超声速飞行器在飞行中会经历剧烈的气动加热,影响飞行器在飞行过程中的安全,飞行热环境数据关系到热防护系统的设计,其对于新型高超声速飞行器的研制至关重要[1,2]。热流测量是高超声速飞行器地面气动热与热防护试验的重要测试参数,为热环境参数的确定、设备状态的调试提供测试依据[3,4]。在某些高超声速飞行器试验场合,如热结构考核试验[5,6]、冲压发动机燃烧组织试验[7]、燃烧室结构热载荷匹配试验[8,9]等,壁面热流通常超过1MW/m2,持续时间从几秒到上千秒不等,壁面温度会上升几百甚至上千摄氏度,并且有可能导致试验状态的变化。在这些试验中,壁面热流与温度之间有强烈的相关性,有必要同时获得壁面温度与热流数据。因此,传感器不但要能够承受长时间加热,而且要具有较快的响应速度以反映壁面加热状态的变化,还要具有同时测量热流和温度的能力。

热流传感器的研制主要可以分为两个方面:一是要阐明其测试原理,即传感器内部的传热机制,以及输出信号与输入物理量之间的对应关系,作为数据处理及设计变换装置的依据;二是要研究改进传感器的制备工艺,使其实际的传热过程与原理设计的简化/假定一致,并通过试验验证其性能。

目前热流的测试通常以传感器元件温度测试为基础,为满足传感器的原理设计要求,通常要求传感器元件的不同材料之间保持良好的热接触,以忽略接触热阻产生的影响。薄膜类的传感器通常采用沉积镀膜、电镀、材料生长等方式实现微尺度元件与基底的良好接触[10-12]。尺度达到毫米级的元件则采用焊接或者挤压等手段实现良好连接。文献[13]中使用真空钎焊方法实现了戈登计中康铜与紫铜的良好连接;文献[14]利用导热胶实现了热阻层与基底的良好热接触;文献[15]介绍了三段金属结构的传感器,利用真空扩散焊实现不同金属层之间的连接,用于稳态低热流的风洞热流测试;文献[16]基于三段金属结构的传感器,提出了同时考虑温差项与储热项的数据处理方法,以提高热流的响应速度,并实现传感器表面温度的测试。

本文针对在长时间试验中测量表面温度与热流的需求,研究了三层金属结构快速响应热流/温度传感器[16]不同金属层的连接工艺、传感器本体与热电偶的连接工艺等关键制备工艺,并利用标定、试验的手段验证传感器在实际测试中的准确性和环境适应性。

1 传感器测量原理与数值仿真

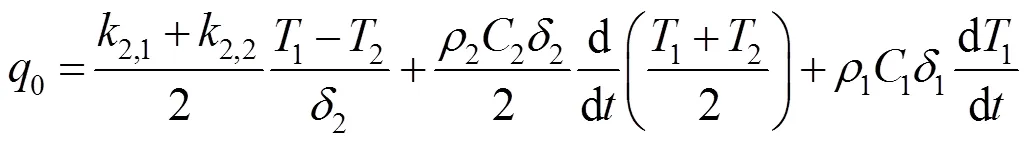

1.1 传感器测量原理[16]

图1 快速响应热流/温度传感器原理

由下式计算传感器表面温度0:

得到0后,利用下式计算0:

1.2 传感器性能数值分析

本文建立了金属层1、金属热阻层、金属层2厚度分别为2mm、1mm、2mm,直径为6mm的水冷传感器轴对称有限元模型[16,17],其前后表面的换热条件见表1。模型网格如图2所示,选用8节点平面四边形单元,模型共包括1800个单元,5562个节点。传感器底部存在水冷,设为对流换热条件,传感器侧面设为绝热条件。传感器初始温度设为300K。计算总时间为5s,时间步长0.01s。

另外本文建立了厚度分别为2mm、1mm、37mm的热沉传感器轴对称有限元模型,选用8节点平面四边形单元,模型共包括3420个单元,10520个节点。其前表面换热条件与C3(C4)相同,其他表面绝热。初始温度、计算时间、步长与水冷传感器计算条件相同。传感器在不同算例条件下的98%响应时间计算结果见表2。

表1 算例边界条件

表2 传感器的热流响应时间

图2 水冷传感器数值模型计算网格

2 传感器制备工艺研究

2.1 金属层连接工艺研究

快速响应热流/温度传感器的基本结构是三层紧密连接的金属层,每层金属层分别连接相同材料的金属线。为了使实际的传热过程与理论分析过程相符,要求各金属层之间的连接紧密、均匀、无气孔、界面平整清晰。

文献[15]中的三段式稳态热流传感器,在不同金属层之间采用了真空扩散焊工艺。真空扩散焊依靠高温下不同材料之间的原子扩散过程实现焊接,这就要求焊面具有足够高的平整度和光洁度,并且压力、温度和时间参数相匹配,避免出现焊不透、微孔和变形等问题。

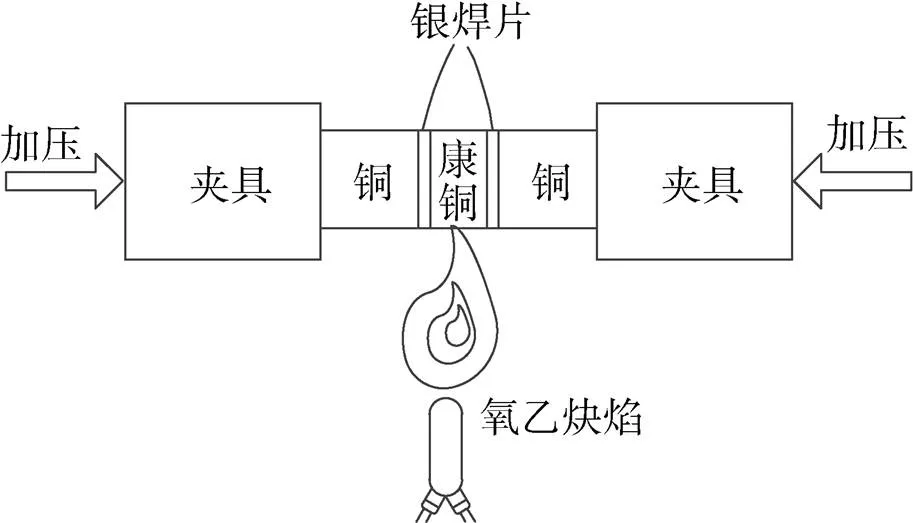

为降低对焊面加工要求,减小出现焊接缺陷的可能,本文研究了在铜与康铜之间采用银钎焊连接的工艺。焊接前利用丙酮对铜、康铜和银焊片表面进行清洗,去除氧化层。如图3所示,通过夹具将银焊片挤压在铜与康铜之间,利用氧乙炔焰加热焊接。在焊接过程中,通过两端加压保证焊接强度,并排除中间的气体。

对比焊接了三种样件,第一种是首先将焊片在铜/康铜表面加热融化,然后加压焊接;第二种是在银焊片两侧涂助焊剂,同时加热铜-康铜-银焊片;第三种是在银焊片上不加助焊剂,同时加热铜-康铜-银焊片。焊完后均对样件进行切削加工,将表面加工到设计尺寸,并检验焊接强度。在切削加工过程中,样件均未出现断裂等情况。

图3 金属层钎焊工艺示意图

焊接采用的银焊片为含银95%、铜5%的合金,厚度为0.1mm,将焊接样件沿轴向剖开后抛光,利用BROS-3020M-3B精密影像坐标测绘仪观察测量焊缝剖面,焊缝剖面如图4所示。第一种焊件焊缝的厚度沿轴向变化很大,呈圆弧形,在轴心位置厚度最大,最大约0.5mm,明显大于银焊片厚度,观察的三个焊件剖面存在1~3个明显的气孔;后两种焊件的焊缝厚度比较均匀,测得的焊缝厚度为0.01mm~0.07mm,但加助焊剂焊件在焊缝边缘有较多的气孔,说明存在虚焊;无助焊剂焊件没有明显的气孔。从焊缝厚度、气孔数量看,无助焊剂焊件的焊接质量更高。

图4 焊缝剖面微观形貌

金属热阻层(康铜)厚度为1mm;焊层为0.07mm时,前者的导热热阻比(/)相当于后者的220倍(康铜导热率取23W/(m·K),银焊片导热率取370W/(m·K))。可见在相同稳态热流情况下,焊层两侧温差小于金属热阻层(康铜)两侧温差的0.5%,对铜-康铜热电偶的热电势输出的影响很小,在数据处理时忽略其影响。

2.2 传感器封装设计

传感器的封装外壳直径为10mm,外壳与热流传感器测量元件之间存在1.5mm的间隙,中间填充耐高温隔热材料。外壳的前端面设计了环形尖楔[18],将隔热材料与热源隔开,并与传感器柱体保持间隙配合,尖楔与传感器接触宽度小于0.2mm。外壳、测量柱体前端面和测量模型表面在安装中保持平齐。

文献[15]中将热电偶焊接在距离金属分界面较近的铜柱侧面,忽略焊点位置与界面位置偏差。本文连接不同金属层的热电偶线直径为0.13mm,通过缠绕方式与对应金属层连接,从而确保细金属丝与金属面焊接的机械强度和可靠性。因为所用热电偶线与对应金属材料相同,并且热电偶接点在不同金属层之间的交界面上,所以热电偶线连接位置对测量结果无影响,这样就减小了位置连接偏差产生的系统误差。图5为装配完成的传感器样件。

图5 传感器样件

图6 光学积分器功率-热流曲线

3 传感器性能分析

3.1 热流测量标定及结果分析

利用中国空气动力研究与发展中心的热流传感器弧光灯标定设备[19]对传感器样件进行标定,该标定设备可以实现瞬态标定和稳态标定,其标定的标准不确定度≤2.9%。系统配置了不同尺寸的系列水冷光学积分器,本次标定选用15mm×15mm的光学积分器进行标定,其功率-热流曲线见图6。

利用影像坐标测绘仪测量被标定传感器金属层1(铜)和金属热阻层(康铜)的厚度,分别为1.86mm和1mm。在传感器表面喷涂吸收率已知的涂层,在相同弧光灯辐射状态下,和标准戈登计[20](响应系数由弧光灯标定系统标定,溯源到室温电标定辐射计[21,22])所测结果进行对比标定。

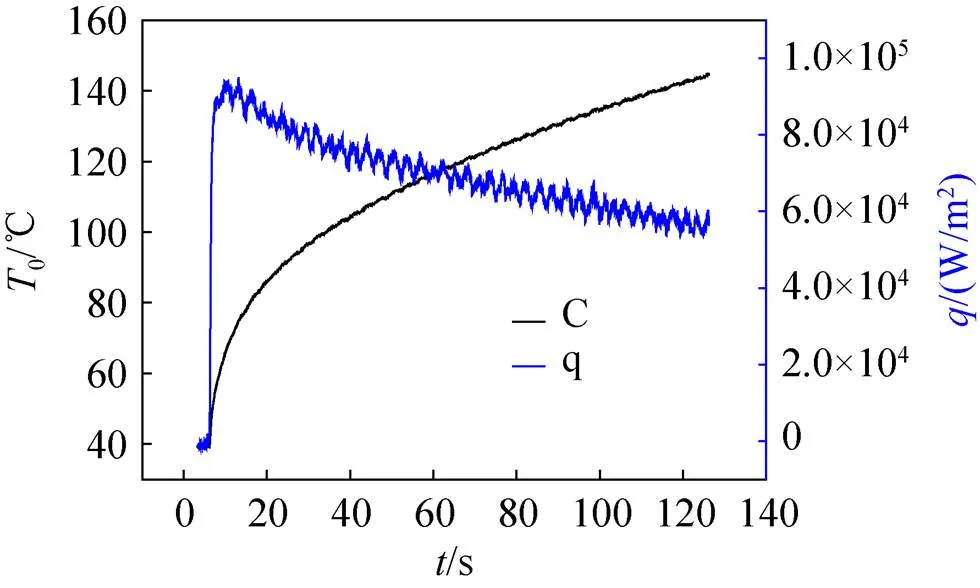

在相同输入热流情况下,传感器在有、无冷却水情况下标定试验的温度响应见图7。无冷却水时,传感器为热沉传感器。水冷传感器经过约1.8s后达到稳态,1和1–2随时间均基本不变;无水冷(热沉)条件下,热流传感器的温度无法达到稳态,由于1不断上升,储能项不为零,因此温差1–2会低于水冷条件下的温差。两种条件下的热流结果见图8。热沉条件下的热流要高于水冷条件下的热流,相对偏差在2.2%~14.6%之间,平均偏差为6.61%。这种偏差可能是由传感器材料的热物性数据不准确造成的[23]。

图7 相同条件下水冷、热沉传感器的温升

两种条件下的热流响应时间相近,水冷条件下的98%响应时间为0.35s,热沉条件下为0.33s。标定所得水冷传感器98%响应时间与数值模拟中C2和C4结果基本一致。热沉条件下的响应时间与模拟结果存在一定差别,主要是因为实际标定传感器热沉与数值模拟热沉有所不同,所以造成传感器轴向温度分布的不同。

相同热流输入下水冷传感器与标准传感器测量结果的对比见图9。与标准传感器输入热流相比,待标定传感器测量结果在低热流区域偏小,在高热流区偏大,在0.42MW/m2~2.11MW/m2范围内,两者的偏差不大于6%。

测量偏差的主要来源有两个:一是传感器材料(特别是康铜材料)随时间变化的热物性与实际材料有差别,本文中采用的是文献[23]中结果;二是侧向传热的影响,从试验结果看,所研究的传感器同时使用储能项和温差项处理数据,传感器测温数据会受侧向传热的直接影响,从而影响温差项,所以其热流测量结果对侧向传热比塞块式量热计(只用储能项)[18]更敏感。后续将对侧向隔热结构的影响及其优化问题作进一步研究。

图9 热流对比标定结果

3.2 传感器表面温度测量及结果分析

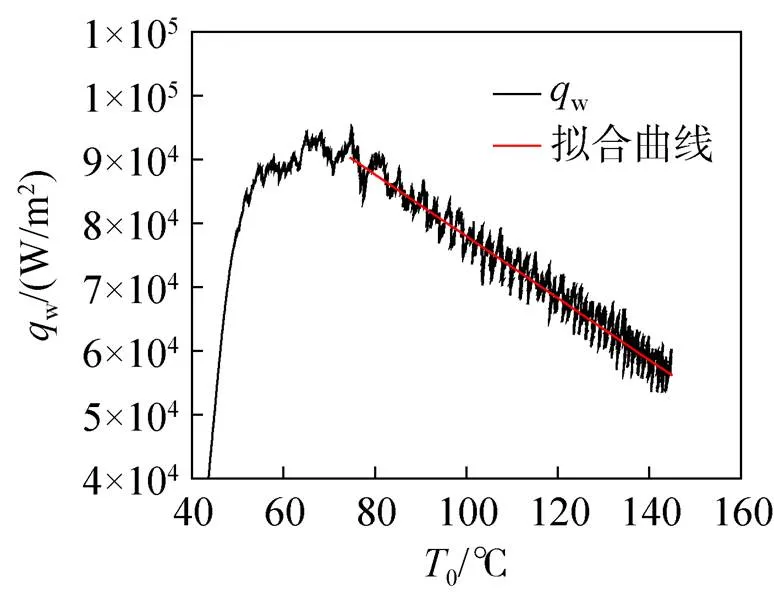

利用热风枪对传感器样件进行加热,热风枪功率为1800W,工作温度50℃~600℃,加热时保持600℃(设定值)不变。试验测得的表面温度和热流见图10。随着表面温度上升,气流与传感器表面的温差逐步减小,导致热流逐步降低。表面热流和表面温度存在一个时间周期约为2.9s的波动,与热风枪出口气流温度具有相同的波动周期,反映出热风枪旋转气流的影响,如图11所示。热风枪出口气流温度利用外径0.5mm露端型铠装热电偶测量,位置与快速响应热流/温度传感器相同。

图10 表面温度和表面热流的测量结果

表面温度与热流的对应关系见图12。在温度大于75℃的区域,热流和温度响应滞后的影响逐步减小,表面温度与热流之间呈现良好的线性关系。根据拟合所得公式可计算得出传感器表面温度在0℃时,表面热流为126.5kW/m2;测得最大热流为95.1kW/m2,对应温度为74.98℃,利用拟合所得公式计算得出表面热流为90.26kW/m2。

3.3 电弧风洞试验验证及结果分析

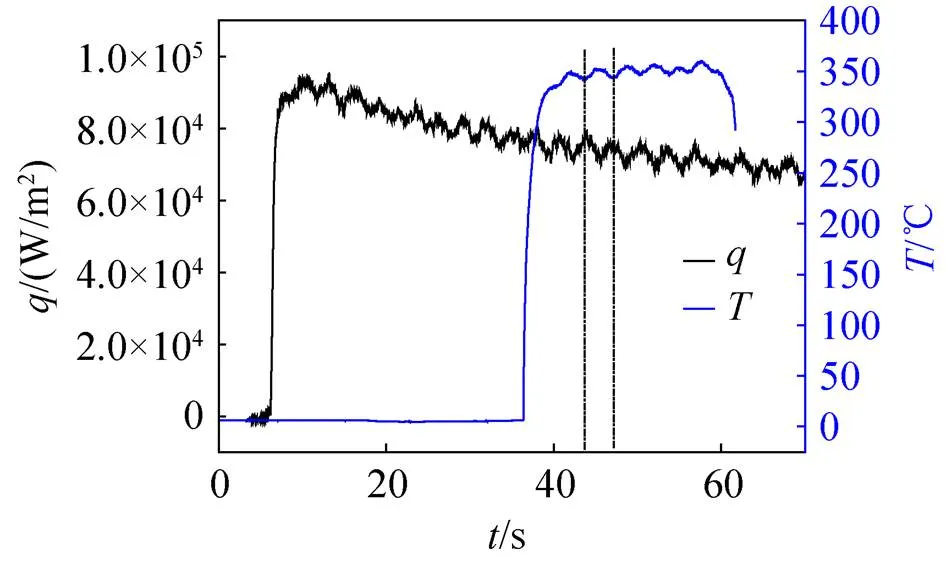

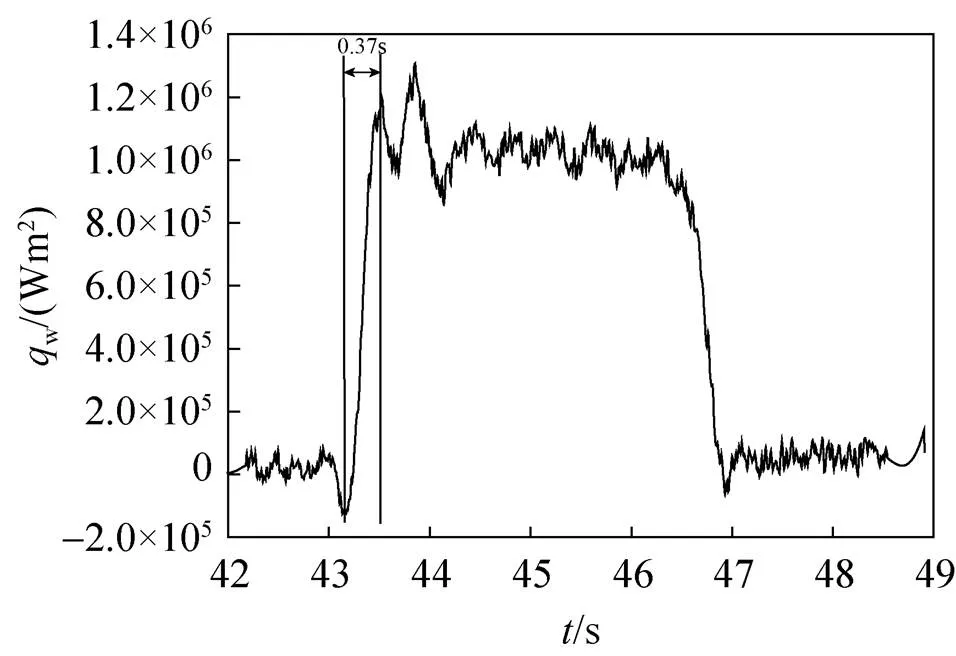

将所标定的热流传感器安装在水冷平头驻点模型上,测量电弧风洞流场的驻点热流。平头驻点热流探针端头直径为35mm,如图13所示。当电弧风洞流场稳定后,利用送进支架将驻点热流模型送入流场中央,停留一定时间后退出流场。支架送进的速度为400mm/s,从进入流场至流场中心约需0.5s。

传感器温度和热流响应分别如图14和图15所示。试验中水冷传感器得到了充分冷却,进入流场后约2s传感器达到了稳态。热流测量结果反映出流场具有较好的均匀性。传感器自感受到气流加热至热流达到第一个尖峰的时间为0.37s,与数值仿真和试验标定所得的响应时间基本一致。试验测量中出现的热流波动可能与气旋、支架振动以及电弧流场对传感器信号的扰动有关,需要将来作进一步分析。

图12 表面温度与热流的对应关系

图13 平头驻点热流模型

图14 传感器风洞试验温度响应

图15 驻点热流测量结果

同一传感器在电弧风洞中累计进行了5次试验,总试验时间约17s,单次试验测量时间最长为4.1s,传感器及水冷罩在试验条件下未发现损坏、失效。在通冷却水时,传感器在试验时间内已经达到稳态,因此可以进行长时间测量。

4 结束语

综上所述,得到以下主要结论:

① 采用加压钎焊工艺,实现了传感器不同金属层之间的良好连接,焊缝对热流测试的影响小,具备工艺简单、成本低、易于大量制备的优点;

② 标定结果表明:传感器的98%响应时间在水冷条件下约为0.35s,在热沉条件下约为0.33s,测量结果在低热流区域偏小,在高热流区偏大,在0.42MW/m2~2.11MW/m2范围内,与标准传感器测量结果的偏差不大于6%;

③ 热沉传感器所测热流和温度呈现出良好的线性关系,反映了表面温度对加热热流的影响;

④ 水冷传感器可用于长时间电弧风洞试验的热流测量;

⑤ 热流测量结果对侧向传热比较敏感,下一步将通过侧向传热建模和相关试验分析,对侧向隔热结构的影响及其优化、系统误差来源及修正、试验数据解读和验证等问题进行进一步研究。

[1] 朱志斌, 尚庆, 潘宏禄, 等. 高超声速双椭球气动热环境预测[J]. 兵器装备工程学报, 2019, 40(1): 111–117. ZHU Zhibin, SHANG Qing, PAN Honglu, et al. Prediction of aero heating environment of the hyper sonic double ellipsoid flow[J]. Journal of Ordnance Equipment Engineering, 2019, 40(1): 111–117.

[2] 常秋英, 蔡礼港, 杨超, 等. 基于表面织构的高超声速飞行器舵翼热防护技术研究[J]. 兵器装备工程学报, 2018, 39(7): 1–5. CHANG Qiuying, CAI Ligang, YANG Chao, et al. Research on thermal protection of hypersonic aircraft rudder based on surface texture[J]. Journal of Ordnance Equipment Engineering, 2018, 39(7): 1–5.

[3] 刘初平. 气动热与热防护试验热流测量[M]. 北京: 国防工业出版社, 2013.

[4] 杨庆涛, 王辉, 朱新新, 等. 无水冷条件下温度与热流复合传感器设计与试验[J]. 兵工学报, 2016, 37(2): 193–202. YANG Qingtao, WANG Hui, ZHU Xinxin, et al. Design and test of a hybrid sensor for temperature and heat flux measurement without water-cooling[J]. Acta Armamentarii, 2016, 37(2): 193–202.

[5] 陈连忠, 程梅莎, 洪文虎. Φ1m电弧风洞大尺度防隔热组件烧蚀热结构试验[J]. 宇航材料工艺, 2009(6): 71–73. Chen Lianzhong, Cheng Meisha, Hong Wenhu. Ablation-thermal-structure test of large scale model in Φ1m arc heated wind tunnel[J]. Aerospace Materials & Technology, 2009(6): 71–73.

[6] 欧东斌, 陈连忠, 董永晖, 等. 大尺寸结构部件电弧风洞烧蚀试验技术[J]. 空气动力学学报, 2015, 33(5): 661–666. OU Dongbin, Chen Lianzhong, DONG Yonghui, et al. Ablation test technique of large scale structure component in arc-heated wind tunnel[J]. Acta Aerodynamica Sinica, 2015, 33(5): 661–666.

[7] 江强, 周乐仪, 覃正, 等. 液体碳氢燃料超燃冲压发动机支板凹槽稳焰技术试验[J]. 推进技术, 2011, 32(5): 680–683. Jiang Qiang, Zhou Leyi, Qin Zheng, et al. Experimental investigation of strut-cavity flame holder technology in liquid hydrocarbon fueled scramjet combustor[J]. Journal of Propulsion Technology, 2011, 32(5): 680–683.

[8] 郭朝邦, 李文杰, 邢娅. 法国超燃冲压发动机主动冷却耐高温结构部件研究进展[J]. 飞航导弹, 2011, (11): 84–91. Guo Chaobang, Li Wenjie, Xing Ya. Research advances in active cooling hot structure components of scramjet in france[J]. Aerodynamic Missile Journal, 2011, (11): 84–91.

[9] 孙冰, 刘迪, 王太平. 液体火箭发动机燃烧室壁面热流测量方法研究[J]. 推进技术, 2017, 38(9): 1–8. SUN Bing, LIU Di, WANG Taiping. A method to measure wall heat flux of a liquid rocket engine combustion chamber[J]. Journal of Propulsion Technology, 2017, 38(9): 1–8.

[10] 周丽丽, 刘正坤, 宝剑光. 基于薄膜热电堆的新型高温瞬态热流密度传感器的研制[J]. 宇航计测技术, 2018, 38(6): 50–56. ZHOU Lili, LIU Zhengkun, Bao Jianguang. Development of novel high temperature transient heat-flux sensor based on thin thermopile[J]. Journal of Astronautic Metrology and Measurement, 2018, 38(6): 50–56.

[11] 罗浩, 彭同江. 一种多级式热电堆型微量热流传感器的设计与制备[J]. 西南科技大学学报, 2014, 29(1): 55–59. LUO Hao, PENG Tongjiang. Design and preparation of a multi-stage thermopile-type micro-heat flow flux sensor[J]. Journal of Southwest University of Science and Technology, 2014, 29(1): 55–59.

[12] Tim R, Helmut K, Malte E, et al. Hypersonic instability waves measured using fast-response heat-flux gauges[J]. Journal of Spacecraft and Rockets, 2009, 46(2): 266–273.

[13] 李日东, 皮桂英, 鞠文斌, 等. 基于热电效应的热流传感器设计[J]. 传感器与微系统, 2010, 29(3): 97–101. LI Ridong, PI Guiying, JU Wenbin, et al. Study on heat flux sensor technology based on thermo-electric effect[J]. Transducer and Microsystem Technologies, 2010, 29(3): 97–101.

[14] Kidd C T, Adams Jr J C. Fast-response heat-flux sensor for measurement commonality in hypersonic wind tunnels[J]. Journal of Spacecraft and Rockets, 2001, 38(5): 719–729.

[15] 涂建强, 刘德英, 陈海群. 长时间隔热材料环境的稳态热流测量方法[J]. 宇航材料工艺, 2008, (2): 76–80. Tu Jianqiang, Liu Deying, Chen Haiqun. Steady-state heat-flux measurement method for environment of long-time insulation materials[J]. Aerospace Materials & Technology, 2008, (2): 76–80.

[16] 杨庆涛, 白菡尘, 张涛, 等. 快速响应热流/温度传感器设计与特性分析[J]. 兵工学报, 2014, 35(6): 927–934. Yang Qingtao, Bai Hanchen, Zhang Tao, et al. Design and response characteristics analysis of a fast-responding integrated sensor for temperature and heat flux measurement[J]. Acta Armamentarii, 2014, 35(6): 927–934.

[17] MOAVENI S. 有限元分析——ANSYS理论与应用[M]. 欧阳宇, 王崧等译. 北京: 电子工业出版社, 2003.

[18] 杨庆涛, 白菡尘, 张涛, 等. 隔热结构对塞块式量热计热流测量的影响[J]. 实验流体力学, 2014, 28(5): 92–98. Yang Qingtao, Bai Haichen, Zhang Tao, et al. Effects of adiabatic structure on heat flux measurement using a slug calorimeter[J]. Journal of Experiments in Fluid Mechanics, 2014, 28(5): 92–98.

[19] WANG Hui, YANG Qingtao, ZHU Xinxin, et al. Inverse estimation of heat flux using linear artificial neural networks[J]. International Journal of Thermal Sciences, 2018, 132: 478–485.

[20] ASTM E 511-01, Standard Test Method for Measuring Heat Flux Using a Copper-Constantan Circular Foil, Heat-Flux Transducer[S]. US: ASTM International, 2001.

[21] Murthy A V, TSAI B K, SAUNDERS R D. High-heat-flux sensor calibration using black-bodyradiation[J]. Metrologia, 1998, 35: 501–504.

[22] TSAI B K, GIBSON C E, MURTHY A V, et al. NIST Measurement Services: Heat-Flux Sensor Calibration[R]. Gaithersburg, MD: NIST Special Publication 250–65, 2004.

[23] 胡芃, 陈则韶. 量热技术和热物性测定[M].第2版. 合肥: 中国科技大学出版社, 2009.

Fabrication and tests of the fast-responding sensor for temperature and heat flux measurement

YANG Qingtao1,2, ZHU Xinxin2, WANG Hui2, BAI Hanchen3, QIU Jinhao1

(1. Aeronautic Key Laboratory for Smart Materials & Structures, Nanjing University of Aeronautics & Astronautics, Nanjing 210016, China; 2. Hypervelocity Aerodynamics Institute, China Aerodynamics Research and Development Center, Mianyang 621000, China; 3. Science and Technology on Scramjet Laboratory, China Aerodynamics Research and Development Center, Mianyang 621000, China)

A novel fast-responding sensor for heat flux and temperature measurement is fabricated and applied to heat flux calibration, surface temperature measurement and arc-heated wind tunnel tests, which aims at measuring surface temperature and heat flux simultaneously in hypersonic vehicle long-time tests. Three pressed silver blazing technologies are explored and compared using an optic microscopy instrument. As a result, smoother and thinner weld shape, less pores are achieved using the high-purity silver blazing without the use of fluxes. Heat flux calibration test indicates that the 98% response time is about 0.35s for the water-cooled sensor, and about 0.33s for the heat sink sensor, and deviation between the calibrated sensor and the standard one are not more than 6% in the range of 0.42MW/m2~2.11MW/m2. Furthermore, temperature comparison test results show that measured temperature and heat flux have linear correlativity, which reflects the effects of surface temperature on aero-heating. Finally, arc-heated wind tunnel test verifies the application potential of the sensor in long-time thermal protection system tests.

Heat flux measurement; Surface temperature measurement; Calibration; Arc-heated wind tunnel test

V441

A

CN11-1780(2020)02-0060-08

高超声速冲压发动机技术重点实验室开放课题(STSKFKT2012003);国家重点研发计划项目(2016YFA0401200)

2020-03-20

Email:ycyk704@163.com

TEL:010-68382327 010-68382557

杨庆涛 1975年生,博士研究生,副研究员,主要研究方向为高超声速试验测试技术。

朱新新 1988年生,硕士,工程师,主要研究方向为气动热与热防护试验测试技术。

王 辉 1972年生,博士,研究员,主要研究方向为高超声速试验热流与辨识技术。

白菡尘 1965年生,博士,研究员,主要研究方向为高超声速冲压发动机技术。

裘进浩 1963年生,博士生导师,教授,主要研究方向为智能材料与结构。