基于矩形导线的永磁同步电机绕组优化设计

周 飞,董腾辉,张 希

(上海交通大学 汽车电子控制技术国家工程实验室,上海 200240)

0 引 言

高速永磁同步电机在新能源汽车驱动系统中的应用,要求其具备更高的转速与扭矩输出范围。同时,由于车辆运载能力有限,希望电机的体积与质量尽可能地减小,以提高车辆续航能力,降低物料成本。在该背景下,电机效率与温升问题日益凸显,成为制约新能源汽车高速电机能量密度不断上升的最大瓶颈之一[1]。

定子绕组作为电磁能量转换核心区域,是产生热损耗的主要部位,并在一定程度上决定了电机效率。绕组中往往需要填充多种绝缘物质,然而,这些绝缘物质往往不能承受过高温升。当电机在过高温度下运行时会发生加速老化现象[2-4]。

近年来,矩形导线绕组因为其紧凑的结构和良好的导热性能,被广泛应用于新能源汽车高能密度电机。该导线能有效降低槽内空间、减小定子体积,并将焦耳热快速传递到硅钢体中,从而有效降低电机在运行中的温升。然而,矩形导线绕组在高频下会因为趋肤效应与邻近效应而产生大量的附加损耗,严重威胁电机绕组的热安全。因此,在电机设计过程中,对矩形导线绕组的损耗和温升进行系统分析显得十分必要。

文献[5-7]与文献[8-9]提出高速永磁同步电机绕组交流损耗与等效导热系数的理论计算方法,可以在电机设计之初,快速估测出电机的损耗及其分布。然而,理论方法往往较为粗糙,可以提供设计方向而无法精确确定设计方案。文献[10-11]分别介绍了使用圆形截面和矩形截面导线时,电机定子槽形状、绕组匝数、载波等对电机交流损耗的影响,文献[12-14]与文献[6, 15]分别利用热网络法与有限元技术分析了传统电机绕组的温升,但是并没有具体介绍电机设计的优化方法,无法直接指导电机结构的优化设计。

通常情况下,电机定子绕组优化设计不仅需要实现较高的效率、较好的散热性能和较小的体积,而且需要将高速下的峰值温升严格地控制在绝缘温度之下。但是,矩形导线绕组的损耗特性和热特性与传统电机绕组存在很大不同,这对电机设计及其方法提出了新的要求,具有进行针对性研究的意义。其次,高速车载电机相比于普通电机,其运行工况的构成更为复杂,在多种情形下存在热威胁,因此在设计阶段进行全方位的磁-热耦合与安全分析尤为重要。

本文针对一款传统的大功率新能源汽车电机,基于理论分析并综合使用多种设计手段,对电机绕组进行了设计优化。首先,本文探究了矩形导线与传统圆形导线在交流输入下的损耗和温升机理及其与轮廓参数及排布之间的关系。然后,根据分析结果得出的规律并结合有限元仿真进行计算,对比了多种不同绕组设计方案在多种关键运行工况下的产热、传热及温升方面的性能表现,得到了完整的电机基本工作空间内的损耗与温升性能图谱,从而获取了满足设计要求的绕组参数指标。最后,在综合考虑制造成本与工艺难度之后,选定了优化设计方案。

为验证上述分析以及优化效果,本文使用局部实体模型对多种绕组设计方案与排布下的损耗与温升进行了测试。结果表明,该绕组设计方案可以在保证热安全的前提下,显著提高电机能量密度,从而证明了分析的有效性与优化效果的可靠性。

1 高能密度永磁同步电机绕组填充模型

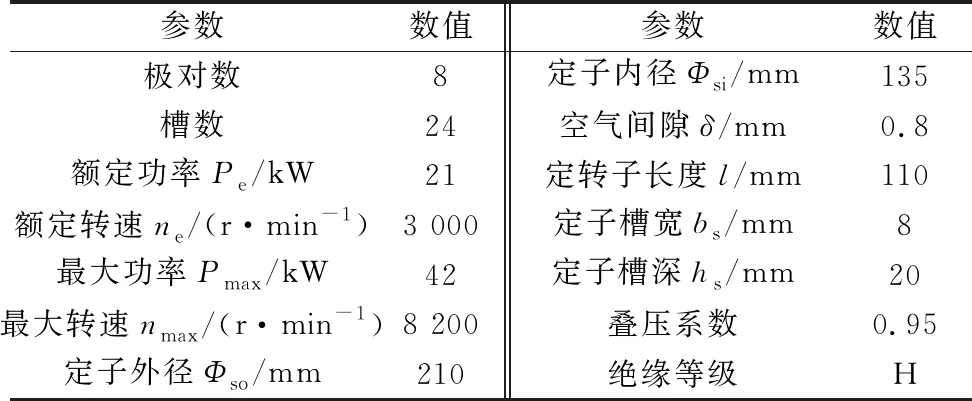

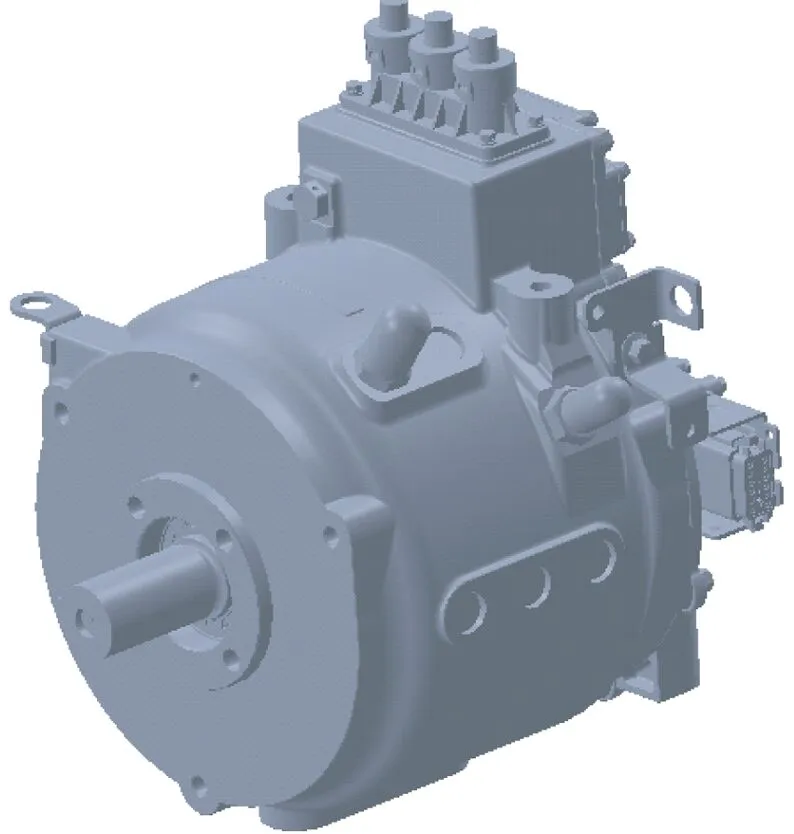

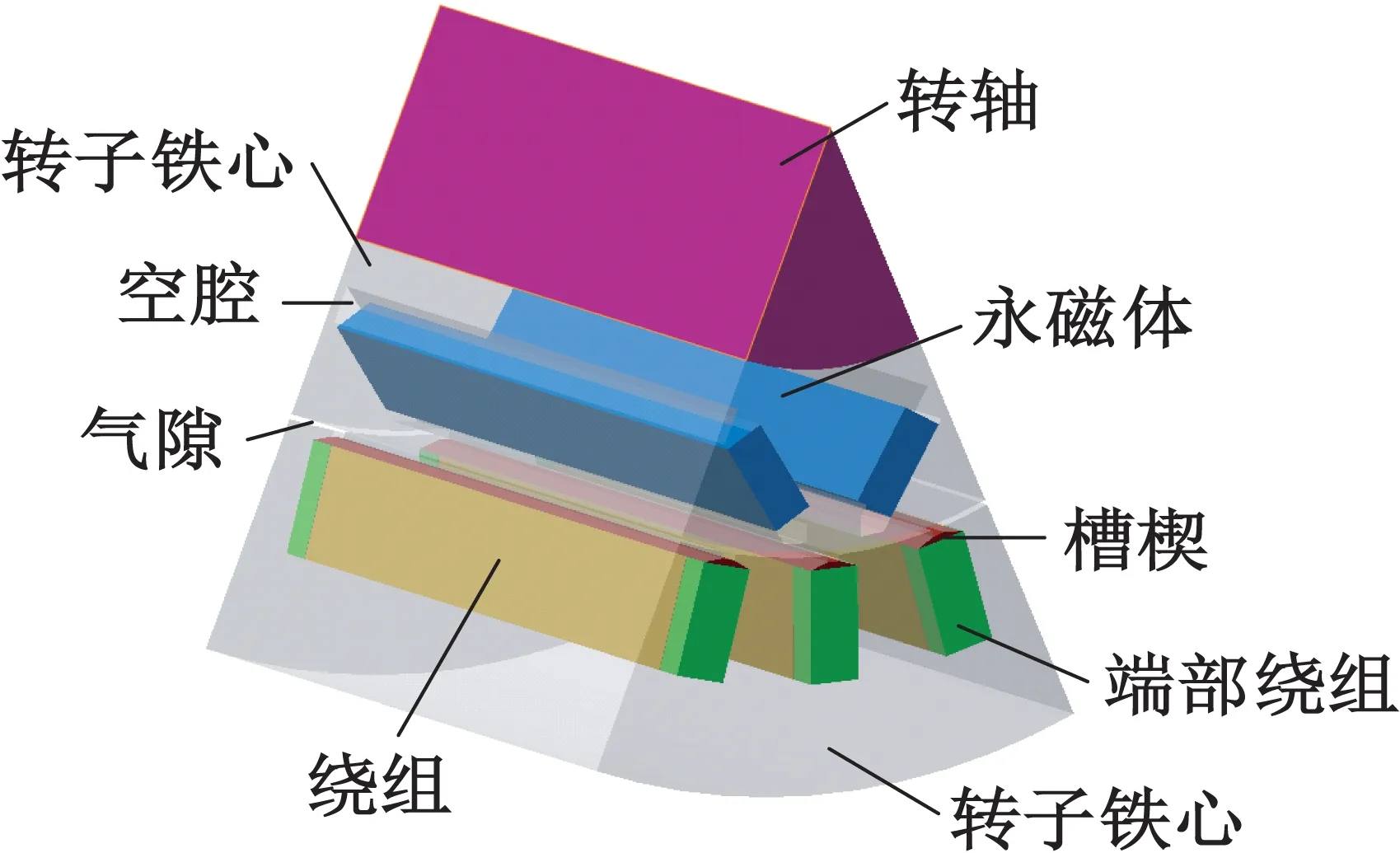

本文以一台典型车载驱动永磁同步电机为例,展开定子绕组设计的优化和探究。如图1所示,该电机定子选用8极24槽绕组结构,以提供稳定的大扭矩输出。表1列出了该永磁同步电机的定子基本结构参数与材料参数。

表1 永磁同步电机定子基本结构参数表

图1 新能源汽车永磁同步电机

结构参数与材料参数。 该永磁同步电机的传统设计使用圆形细导线配合高压浸渍与预成型技术提高绕组的紧密度,并提高散热能力[7,16-17]。绕组轮廓经槽衬绝缘层与硅钢片紧密贴合,导体占槽率约为47%。

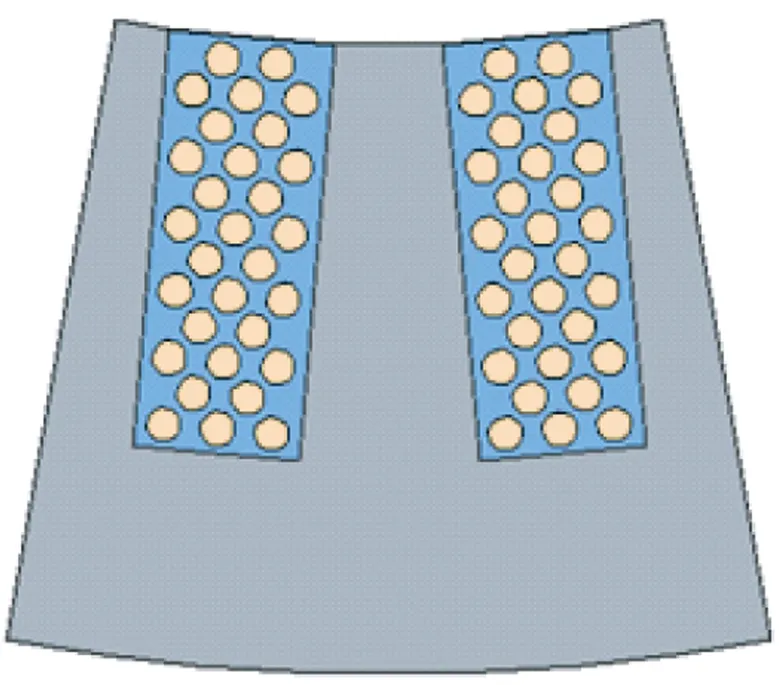

近年来,考虑到工艺成本问题,大部分国内外新能源汽车高速电机仍然使用圆形导线结构。在高压浸渍与填充下,圆形漆包线会呈现出互相嵌合的填充拓扑,如图2所示[18-19]。许多调查与研究表明,由于圆形导线自身形状原因,即使在高压压制之后依然存在较大的匝间空隙,阻碍绕组铜损热量传递到硅钢片,产生较大的峰值温升,威胁电机安全。

图2 定子绕组截面轮廓与圆形绕组填充拓扑

然而,随着电机性能与紧凑度的要求不断升高,大截面矩形导线因其规则的外部轮廓与优良的散热性能而引起极大关注。使用规则的矩形截面导线代替传统的圆形细导线,可以使导线数量与总截面成倍下降,并有效抑制了轴向导线翘曲产生的蓬松力,降低了噪声。

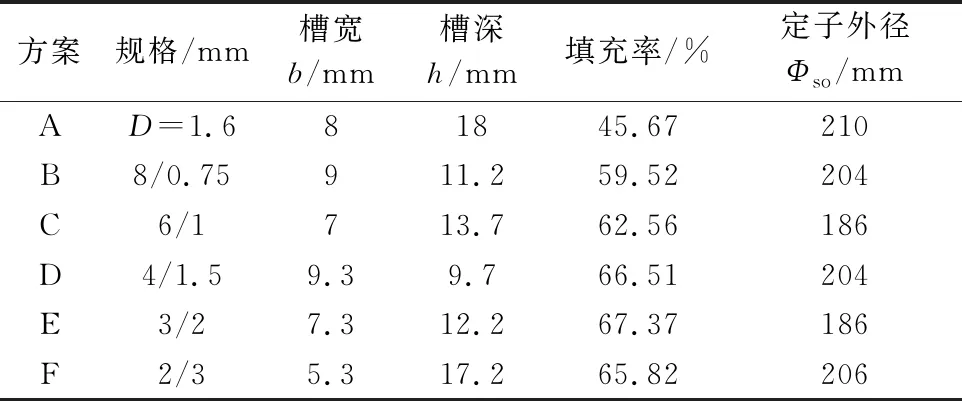

使用矩形导线对该电机传统定子进行优化。图3展示了几种常用的绕组排布拓扑与优化方案,其结构参数如表2所示。

表2 绕组方案A ~ F设计参数(相等铜面积)

(a) 方案A

可见,合理排布矩形导线可以显著降低定子直径,提升电机功率密度。一般情况下,矩形导线的铜满率可以达到70%及以上[5, 20],所需槽深相比于传统绕组降低30%及以上。

表2对不同绕组设计方案的槽轮廓、填充率和所导致的定子外径等数据进行了统计和计算(定子外径是被动尺寸,其数值是综合考虑了定子感性参数、硅钢磁饱和、定子槽尺寸、齿厚及转子尺寸限制后的结果)。

许多研究表明,使用矩形导线的电机,其热性能与传统电机存在较大差别,尤其是对处于封闭空间内的高速车载驱动电机。同时,采用不同规格的导线与排布,会对绕组的损耗和散热特性产生多方面的显著影响。这就意味着,不恰当的替代并不能保证性能与功率密度的提升[5, 9, 11]。在众多设计方案中寻找最优设计需要进行准确而复杂的热性能对比,为电机优化设计提出了挑战。本文将分别对上述各种绕组拓扑及设计方案的传热、损耗以及温升特性展开详细分析。

2 绕组传热特性分析

首先,导线的截面尺寸及其填充方式会对绕组径向导热系数产生很大影响。绕组产生的绝大部分热损耗是通过径向散热路径传递到外部冷却水套中。因此,绕组径向导热系数对温度分布及峰值温度影响最为显著[12, 13]。

其次,绕组内产生的热量绝大多数是由绕组传递到周围硅钢片中,而导体几何参数会影响定子绕组的齿部轮廓以及其与硅钢片的接触面积,从而影响绕组向硅钢片中的散热表现。

2.1 导热系数估计与对比

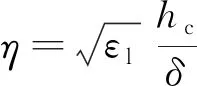

槽内绕组的径向散热能力可以通过等效导热系数分析实现直观对比[9, 12]:

(A) 圆形截面匝线

由于圆形导线构成的绕组在不同方向的绕组拓扑结构很相似,导热系数相差不大,因此可以认为具有二维各向同性的导热系数[9],其等效导热系数可以通过下式计算得到:

(1)

式中,材料的综合导热系数可以通过下式计算:

(2)

式中:kii为浸渍材料的导热系数;kci为导体绝缘材料的导热系数;υii和υci分别为浸渍材料和导体绝缘材料的体积百分比。υc与υii、υci具有如下关系:

vc+vii+vci=1

(3)

(B)矩形截面导线

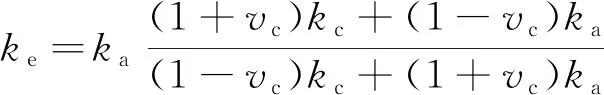

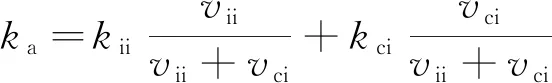

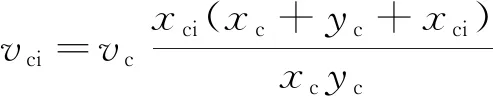

对于矩形导线绕组,具体的数值可以由式(1)和式(2)计算,其中υci可以由下式计算:

(4)

由于不同方向的绕组拓扑结构具有很大差异,因此等效导热系数是各向异性的,υc需要在x,y轴上独立计算:

(5)

(6)

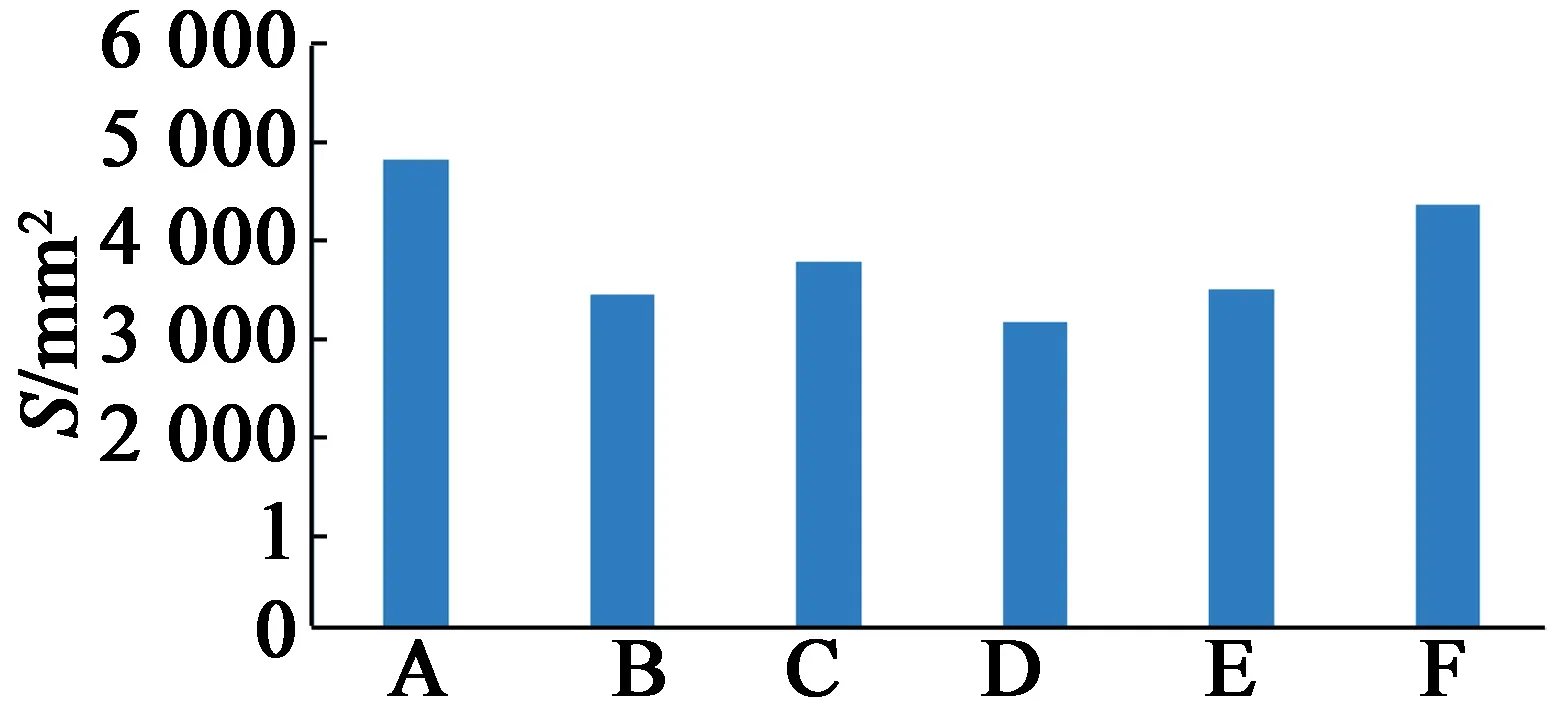

结合表3中的材料导热系数,得到了表2中各个设计方案下的径向等效导热系数,如图4所示。结果表明,矩形截面导线绕组的等效导热系数与传热能力要显著优于圆形导线绕组。

表3 导线与绝缘介质导热系数

图4 不同绕组的导热系数

2.2 与硅钢片散热接触面积对比

绕组导热系数和其与硅钢片的接触面积共同决定了绕组的散热性能。图5对绕组周向散热接触面积做了统计,较大的接触面积意味着较好的散热能力。

图5 不同绕组与硅钢片的接触面积

3 绕组交流损耗分析

定子绕组在车辆运行中的最高温升由绕组的导热性能与产热速度同时决定。不同的绕组设计方案虽然具有相同的铜截面,但是其在高频输入下的产热速率差别很大。车载驱动永磁同步电机为了达到稳定输出,往往采用6或8级的较大级数拓扑结构,并需要具备很宽的转速范围。许多乘用车、大型客运车往往需要电机额定转速在6 000 r/min,最高转速达到12 000 r/min以上[5],在该转速下,经过绕组高频交变漏磁场甚至可以达到1 kHz以上。如图6所示,在该频率范围内,电机绕组内会因为趋肤效应和临近效应的存在而产生显著的附加损耗[10]。该交流附加损耗在进行温升分析时,不能忽略。

(a) 趋肤效应

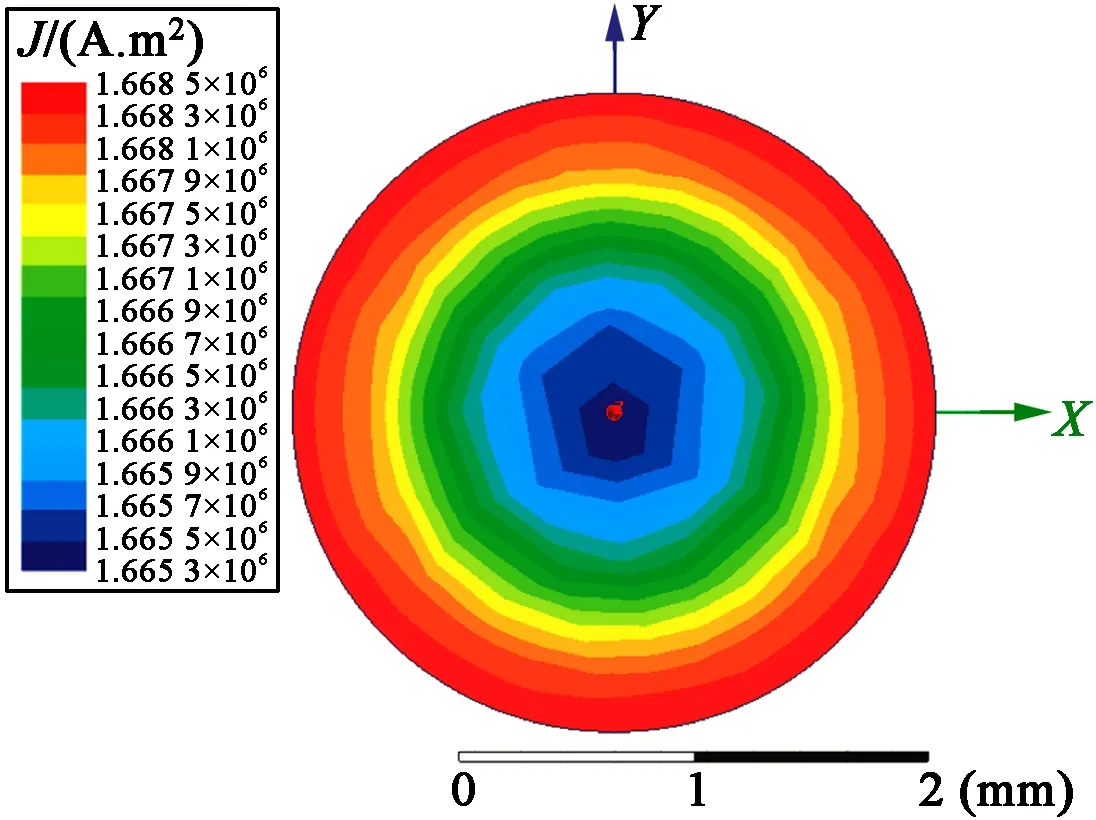

3.1 载流导体的交流损耗仿真分析

交流损耗相比于直流输入下的增益通常使用交流损耗系数KAC来表示[5]:

pAC=KACpDC(KAC≥1)

(7)

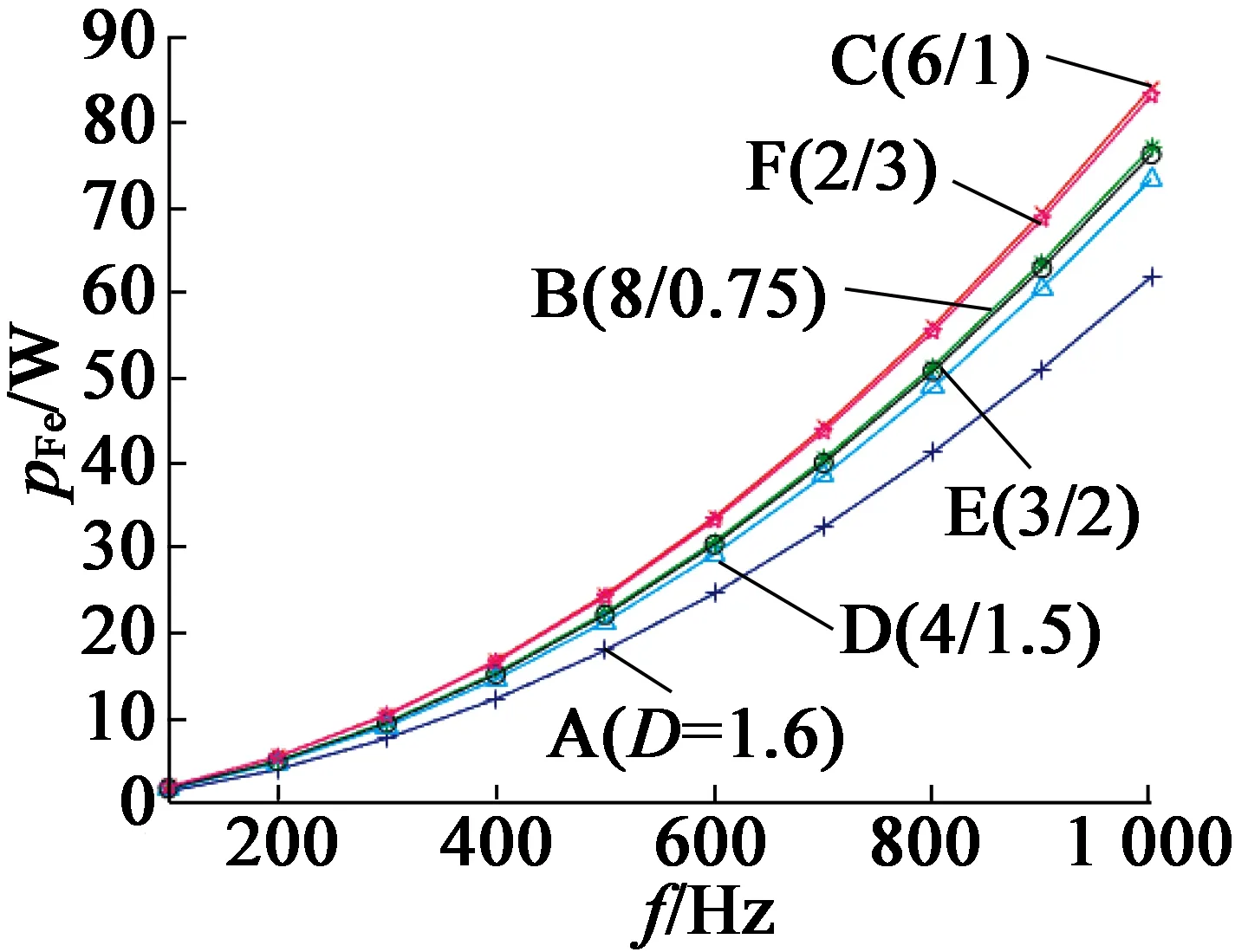

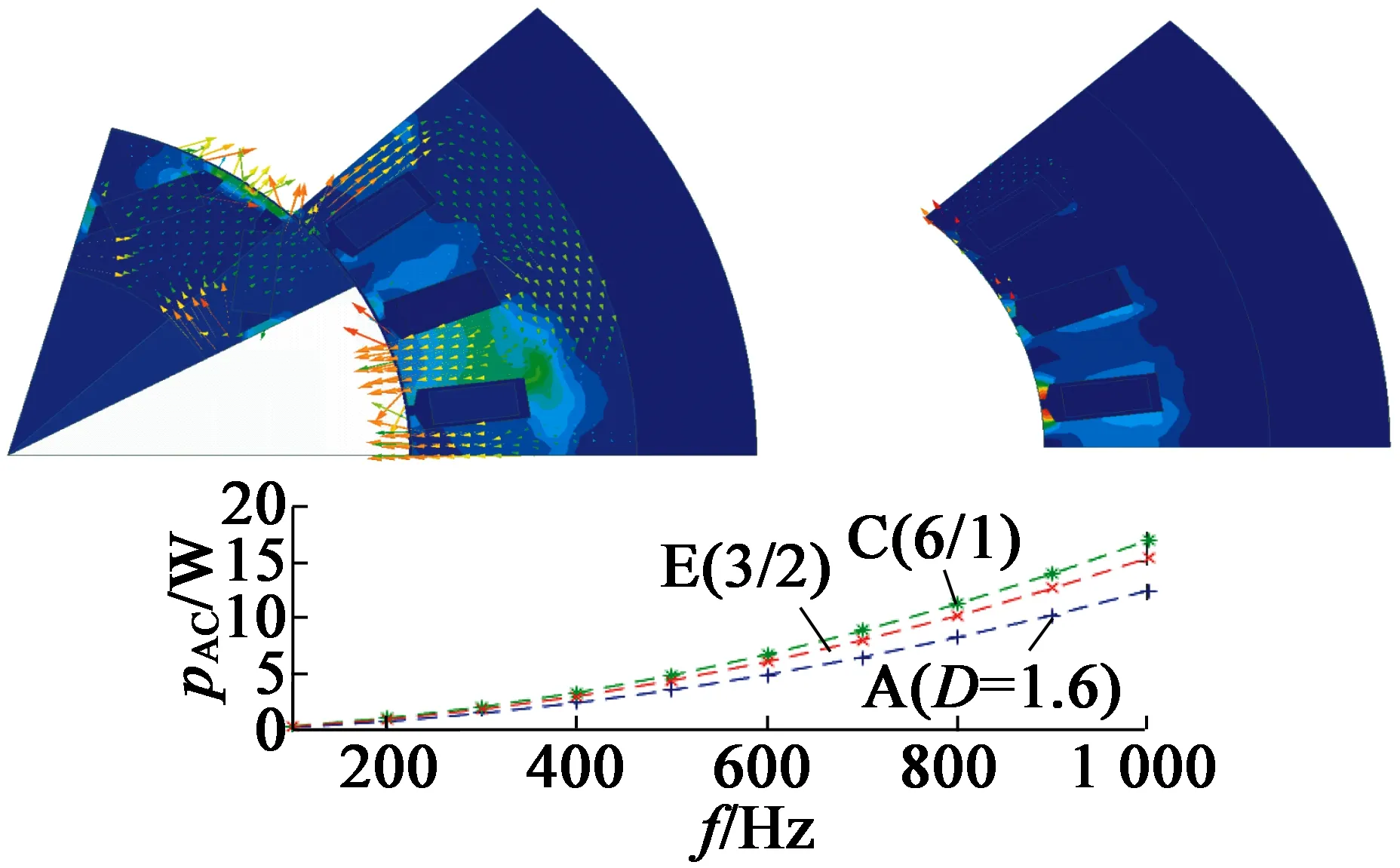

研究表明,pAC的分布会在深度方向上产生较大变化,而在横向上的变化不大[5]。本文首先使用有限元方法计算了表2中各绕组设计的导体在不同频率激励下的损耗(IA=10 A,IB,C,D,E,F=30 A),其结果如图7所示。

图7 绕组损耗有限元仿真计算结果

通过仿真分析可以发现,在低频输入下,导体的涡流损耗很小,不同导线绕组之间的损耗很接近;随着电流频率逐步升高,导体中的涡流损耗增大,不同导体类型之间的损耗差值急剧增长。其中,高频下矩形导线的损耗随着导线在径向的高度逐渐增加而快速增加,说明导线在垂直方向的高度严重影响到了导线中的交流损耗,因此导线中交流损耗随垂直方向特征高度的变化关系值得重点关注。

3.2 涡流损耗大小与分布规律分析

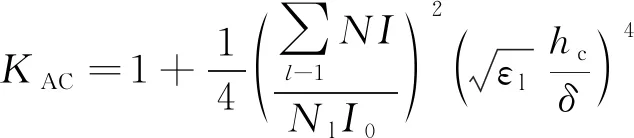

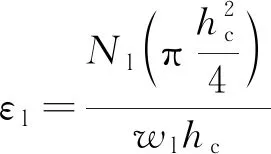

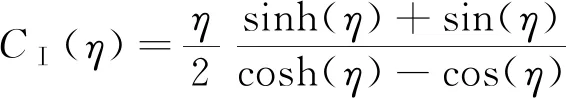

不同绕组设计方案中的损耗差异与槽内漏磁场在导体内的分布以及涡流损耗的产生机理密切相关。假设绕组在槽内绝缘分布,绕组内部涡流磁场相比于外部磁场可以忽略不计,那么处于第l层的圆形和矩形导线的交流损耗系数可以分别由下式得到[5]:

(8)

(9)

(10)

(11)

式中:wl是l层导体处的槽宽;σ是铜线电导率;ω是激励电流的角速度;μ0是真空磁导率。

CⅠ(η)和CⅡ(η)可由下式计算得到:

(12)

(13)

(14)

式中:hc为矩形导体的高度。

此方法得到的各种绕组拓扑的交流损耗与仿真结果对比如图8所示,得到了很好的匹配度。因此,可以依据该理论分析进一步分析矩形导线尺寸对交流损耗的影响。

图8 绕组损耗的理论计算和仿真结果对比

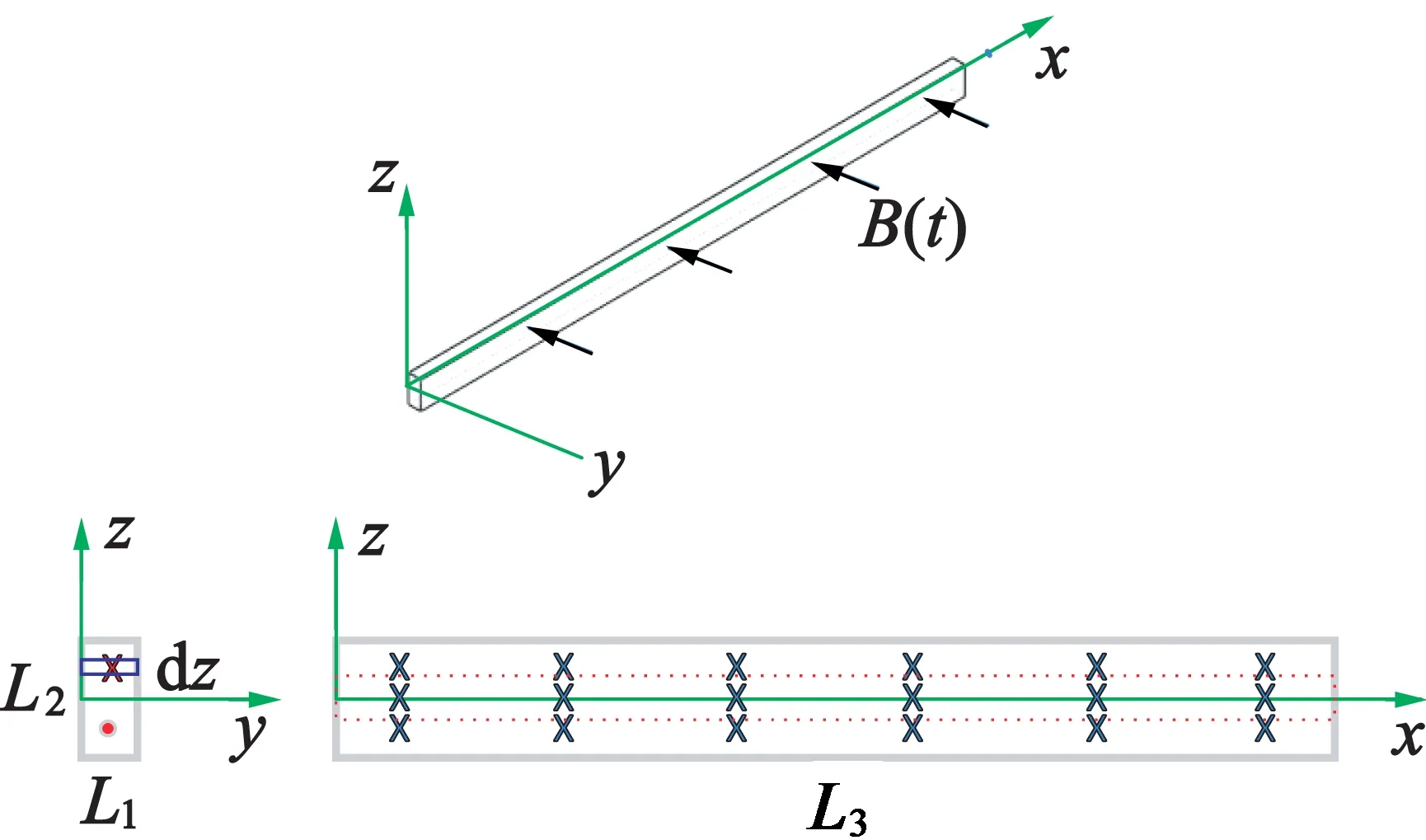

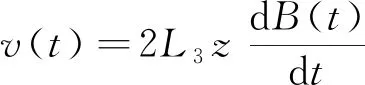

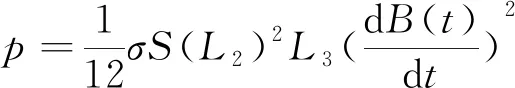

如图9所示,假设L1×L2×L3的矩形导体处于平行的交变磁场中,磁感应强度为B(t)。取坐标z处的微元dz,其与坐标-z微元构成涡流的回路,则回路中包含的磁通量产生的感应电动势可以表示:

图9 处于磁场中的导体

(15)

整个铜导体的涡流损耗:

(16)

如图10所示,处于相同交变磁场中的绕组损耗仿真结果和理论计算结果具有很好的一致性(IA=10 A,IB,C,D,E,F=30 A),其充分说明了导体特征高度对涡流损耗的影响程度,因此在电机设计过程中应该尽可能选择较为扁平的矩形导线。

图10 矩形导体交流损耗与尺寸的关系

3.3 定子铁耗的影响

定子铁耗包含磁滞损耗、涡流损耗和附加损耗,对电机定子的温升影响比较明显。定子铁耗的量级和分布直接与电机定子磁场分布直接相关,本文建立了有限元模型对铁耗进行计算,如图11所示。计算得到的电机在不同频率下的铁耗如图12所示。

图12 定子铁心中铁耗的变化规律

图11 电机电磁分析

3.4 端部绕组损耗的影响

端部绕组中受交变磁场的渗透与影响远小于绕组槽内部分,特别是当端部绕组中存在导体错位时,交流引起的损耗可以忽略不计。因此,端部绕组中损耗可以用直流损耗进行估计:

(17)

4 基于磁-热耦合的温升计算

对比不同绕组的传热与产热能力可以发现,采用不同类型的导体和排布方式,会对温升表现产生较大影响。如图 13所示,本文对整机建立了有限元模型进行温升探究。其中,考虑到综合仿真时间与模型的复杂度,将端部绕组简化为绕组两端的部分。其次,对各个面的对流换热参数进行了如下换算:

图13 有限元模型

(18)

式中:A,A′分别是简化前后的散热面积;h,h′分别是简化前后的对流换热系数。

5 绕组磁-热耦合仿真分析

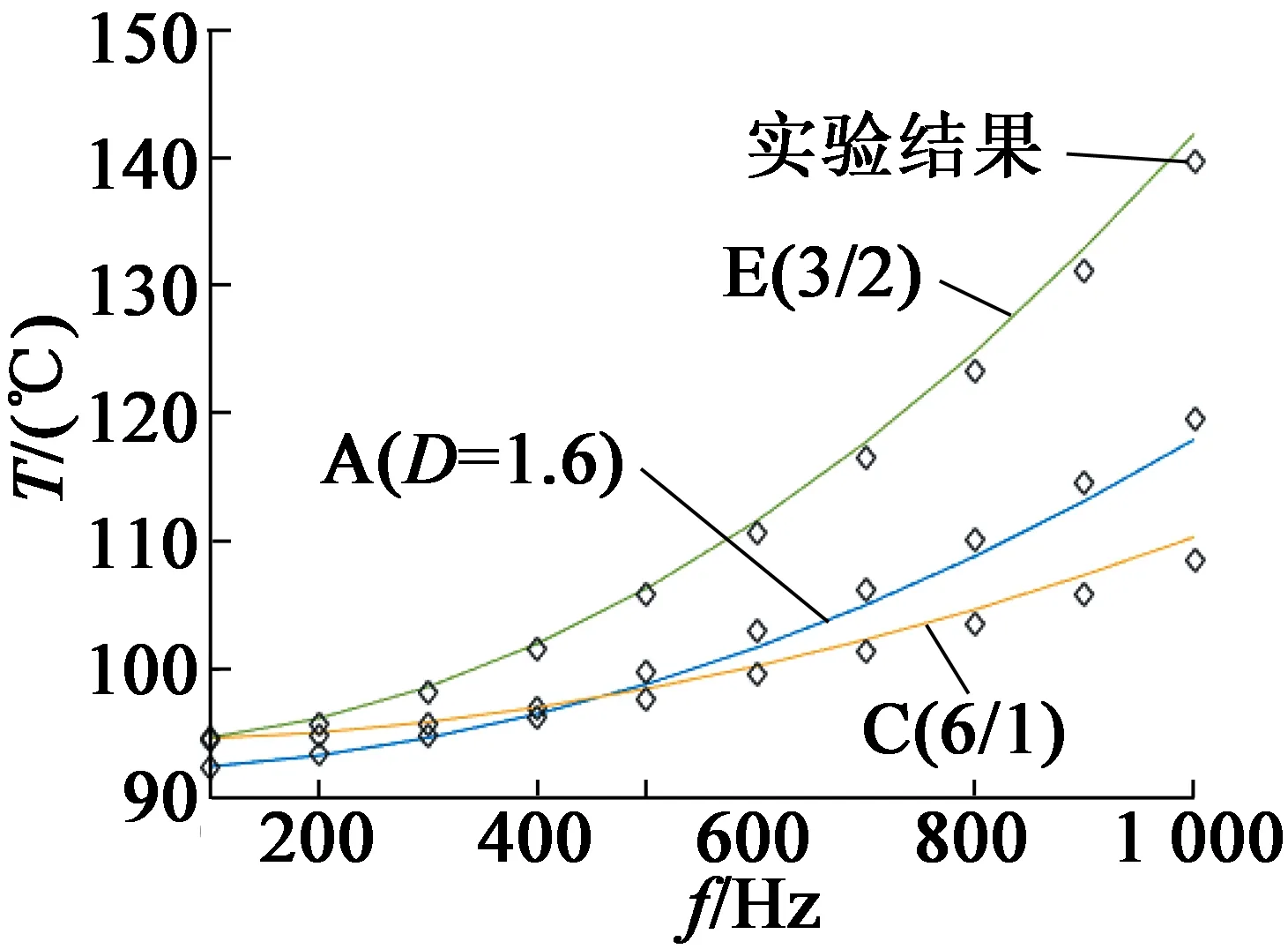

将电磁仿真得到的损耗数据导入后,得到各绕组设计方案的峰值温升曲线,如图14所示。需要注意的是,考虑到温升对损耗的影响,本文在获取电机各个主要部位的温度之后,综合材料参数对电磁损耗计算模型进行了修正,以保证精度。

图14 最高温度与激励频率的关系

由温升计算结果可知:

(1) 低频时各绕组模型的温升相差不大,且一般都不会超过电机温升限值。这是由于低频时各绕组的损耗主要为直流损耗,各绕组损耗较低且相差不大,定子温升差异主要取决于电机散热性能。

(2) 绕组内最高温升随频率显著升高,尤其是绕组E与F,在高速运行时会明显超出电机绕组的温升安全范围,因而不能选用。这意味着由于温升限制,绕组设计在导线的高度选型中存在最高适用值。

(3) 由矩形导线组成的绕组B、C、D温升均不会威胁绝缘安全,从热安全角度均满足要求。此外,通过对比发现,导线特征高度越低,轮廓形状越扁平,损耗越低,温升也越低,与上述理论分析结论一致。

值得注意的是,电机定子绕组选型不仅需要考虑热性能,还需要综合考虑制造工艺成本与难度。首先,扁平导线的绕线难度会随着其高度的降低而骤升,不利于折曲集成和入槽压紧。其次,扁平绕组在槽内会产生翘曲,导致空腔的存在,影响散热性能,而且绕组与硅钢片的接触面降低,严重影响导热性能。在满足热安全与效率的前提下,应该选择易于制造及维修的绕组设计方案。

综上所述,针对本文的分析实例,为兼顾各种因素,最后选用由矩形导线(6 mm × 1 mm)构成的绕组设计C作为最终设计方案。

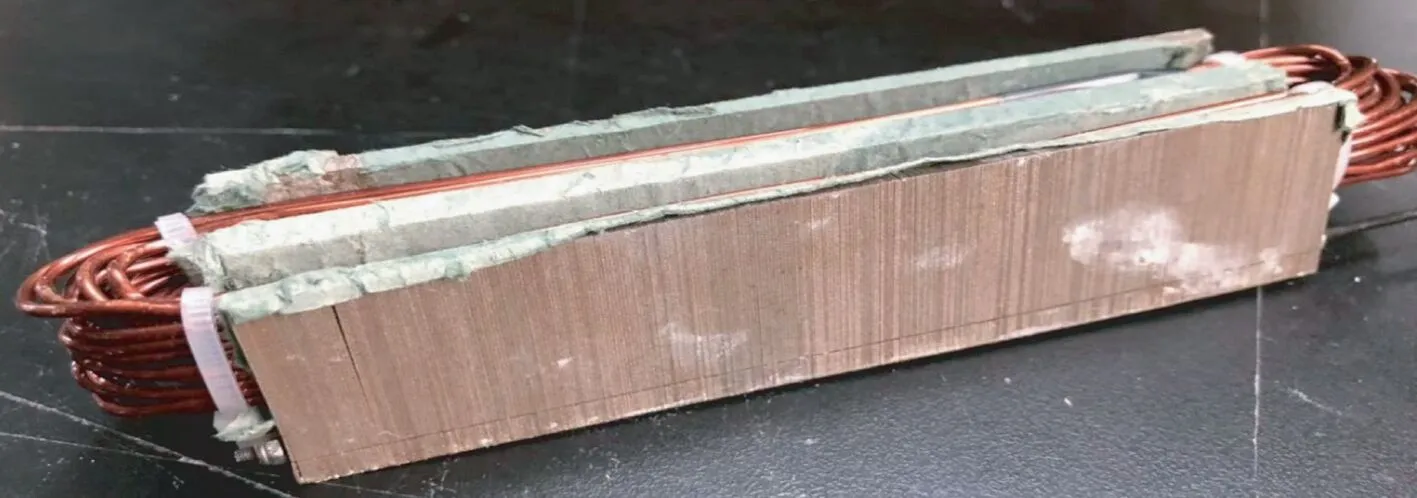

6 实验验证

本文使用部分电机模型对最终选定的设计方案(C)进行了热学实验检测。该方法可以在设计初期对新设计方案实现快速与经济的测试,并保证测试精度,因而常用于电机设计与优化实验[5, 9, 19-21]。同时,为了验证本文对电机设计规律的有效性,本文选择A、C、E三组绕组设计方案进行了对照。

使用快速成型技术,制造出采用不同设计方案时的电机定子部分模型,如图 15所示。其中,定子槽采用如图 1中PMSM相同的硅钢片堆叠而成,并保证关键几何参数一致。

(a) 方案A (D=1.6 mm)

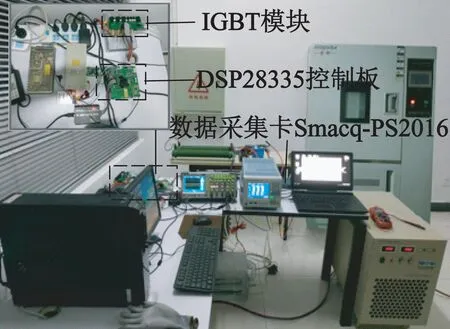

为获取绕组内的峰值温升,实验对每个装置都设置了4个温度采集点,如图 16所示。被测硅钢齿与绕组被固定在一个循环水冷的铝制平板上以模拟水冷机壳,如图 17所示。在测试过程中,被测对象被放置在恒温箱中以防止周围气流影响。同时,使用温控开关将冷却水的温度变化控制在1 ℃以内。整体实验设备如图 18所示。

图18 实验装置

图17 实验测试对象

图16 K型热电偶的安装位置

实验过程中,绕组输入电流(IA=10 A,IB,C,D,E,F=30 A)由IGBT模块 (7MBP 100VDA120-50) 产生,其频率由芯片DSP28335控制。在后端设计了可变滤波设备,对输入波形进行了一定的修正,使其与电机实际运行状态下一致。在实验过程中,使用示波器对电流与电压波形进行实时监控,并调节滤波电路和输入波形。使用功率分析仪与数据采集卡(Smacq-PS2016)对绕组损耗与温升进行实时采集。

另外,虽然有限元方法可以方便地对完备电机展开计算分析,但是相应的验证手段难以采用完整原型机进行。这是因为如果在实验中针对不同绕组设计方案开发和制造多台整机,成本太高,且周期太长,这是许多电机设计优化面临的共同问题。本文采用等效的方法进行单一模块验证。首先,本文通过仿真得到有/无转子两种情况下定子损耗差值,如图19所示。然后,实验中在定子槽边缘放置附加线圈并通入相应电流以补偿转子引起的轻微差异,如图20所示。此外,本实验是在可控保温箱中进行,通过控制保温箱的温度以模拟电机定子各边界条件的变化。

图20 附加线圈排布以及供电

图19 有无转子情况下的损耗差

在100~1 000 Hz范围内,以100 Hz为步长依次采集稳态温升。对每个测试点,首先记录温度传感器稳定数据,然后将4个传感器的最高温度作为绕组的最高点温度。实验结果与仿真结果对比如图 21所示。

图21 绕组峰值温升预测结果与实验结果对比

结果显示,实验测得温升与分析结果基本一致,最大误差约为8%,验证了本文优化方法的有效性。其中,圆形导线绕组实验结果稍高于仿真结果,初步分析是由于圆形导线绕组很难达到仿真的紧密度。矩形导线绕组实验结果稍低于仿真结果,这是由于传感器测量的温度点与最高温度点之间并不完全重合,存在一定的采集误差。

实验结果显示,选用的绕组设计C可以满足电机的温升与效率特性。该方案有效地降低了电机在低速大扭矩时的温升,缩小了定子体积,有效地提升了电机的功率密度,是一个有效的设计方案。

7 结 语

合理使用矩形导线绕组可以有效提高绕组的铜满率,提升绕组散热性能,从而缩小电机的体积,提升电机能量密度。然而,本文通过分析与实验发现,矩形导线中的交流损耗及温升在高速下会急剧增加,严重制约了该类型电机在高速大功率场合下的应用。在设计过程中,这就意味着使用矩形导线代替传统结构并不一定会起到优化的作用,还存在潜在的热安全问题。

为解决上述问题,本文提出了一种综合考虑电机损耗、温度场分析以及成本的矩形导线绕组设计与优化方法。首先,本文基于交流损耗的产生机理,探究了矩形导线几何参数对损耗与温升的影响,分析了绕组导线特征高度对高速交流损耗的显著影响,同时综合分析了绕组散热性能与绕组轮廓及导线几何参数的关系;然后,基于理论分析与有限元仿真结果,对比了不同绕组设计方案在产热、传热及温升方面的表现,从而获取了可以满足设计要求的绕组参数指标;最后,综合考虑制造成本,进行了设计方案优选,并通过实验进行了验证,得到了满意的效果。

本文通过研究发现,对于具有不同的运行空间的电机,绕组选型和排布会分别表现出完全不同的综合性能,本文综合考虑了电机损耗、温度场、成本等因素,为绕组优化设计提供了参考。