机车用异步电机转子槽形设计探析

叶 飞

(西安清泰科新能源技术有限责任公司,西安 710077)

0 引 言

随着变频调速技术、电力电子变流技术的迅速发展,异步电机的调速性能和应用范围得到了巨大的提升和开拓。然而,变频器输出的电压和电流多为非正弦波,包含了大量的高次谐波,这使得电机产生了附加的铜耗、铁损以及其他的一些损耗,而且由于集肤效应显著,电机定、转子电阻会随频率非线性增大,这也增加了定、转子的谐波损耗,所以电机的效率与功率因数都将降低[1]。文献[2]指出,对于定子采用散嵌线绕组的电机,由于线径很小,对集肤效应不敏感,因此应重点关注转子的集肤效应。文献[3]研究了变频异步电机转子集肤效应与转子槽形尺寸的关系,提出降低转子集肤效应的最优转子槽形尺寸公式。

以上学者均在一定程度上就转子槽形对变频电机性能的影响进行了深入研究,考虑高次谐波下转子集肤效应问题,由于变频电机起动时电压和频率都非常小,起动电流一般为2~3倍的额定电流,不需要利用转子的集肤效应降低起动电流,因此宜采用梨形槽或梯形槽[3-4]。

然而,机车用异步电机通常并非变频起动,而供电线路中却包含有变频器,电源谐波含量大,这就要求电机在额定或某些特定频率下具有良好的起动性能,显然采用梨形槽或梯形槽是不合适的。

本文在文献[5]研究的基础上,利用ANSYS软件中的电磁模块Simplorer+Maxwell进行联合仿真,探析转子槽形如何在充分考虑转子集肤效应、保证电机良好起动性能的同时,又能抑制高次谐波对电机的影响,并着重讲述三相谐波含量不等时新设计槽形对三相电流不平衡现象的抑制作用,为类似工程应用提供参考。

1 转子槽形的选择及设计

对于供电电源中含有的高次谐波所形成的高频旋转磁场,电机转子接近于堵转,转差率恒约等于1,定、转子电抗远大于电阻[6]。再考虑到电机的激磁电抗远大于转子电抗,因此异步电机k次谐波的等效电路可以由图1(a)简化为图1(b)。图1中σx为因集肤效应转子电抗减小系数,σr为因集肤效应转子电阻增加系数。

(a) 等效电路

文献[5]研究表明,1 700 Hz时,闭口圆形槽电抗减小系数0.949 3,闭口梨形槽、梨形槽、梯形槽、刀形槽依次次之,凸形槽最差,电抗减小系数0.670 6。闭口槽有较好的消弱因集肤效应引起的转子电抗减小的能力,随着频率的增加,电抗几乎不变,能够有效地抵抗谐波对电机带来的危害。但圆形槽或梨形槽起动电阻较小,起动性能差,不适合作为机车用异步电机转子槽形。

常用的转子槽形中,凸形槽集肤效应最好,但槽形复杂,冲模制造较困难;相较而言,刀形槽由于有较好的集肤效应,起动电阻大,在中小型异步电机中被广泛采用。

某型电机转子槽形如图2所示,充分考虑了异步电机的集肤效应,工频电源下,电机稳态运行和起动性能都能达标;但当变频器供电时,高次谐波电流激增,温升升高,甚至三相电流不平衡度﹥20%,迫使跳闸,电机停止运行,影响机车正常工作。

图2 半开口刀形槽

为了保证电机的起动性能,要求消弱谐波危害,将图2槽形顶部增加铁桥,改为闭口槽,加大转子电抗消弱谐波电流,如图3所示。但刀形槽集肤效应明显,电阻增加系数较大[5],应设法消除由高次谐波引起的附加转子铝耗,保证电机效率。

图3 闭口刀形槽

对于铸铝转子,ν次谐波集肤效应导条有效高度:

(1)

式中:h1为导条有效高度,单位cm;f1为电源运行基波频率。

谐波次数越大,导条有效高度越小。因此,可将转子槽形上部设计成上宽下窄,以削弱高次谐波集肤效应引起的转子电阻的增加,如图4(a)所示。但槽口变大后,必然会降低转子电抗,不利于抑制谐波。保证槽口不变,将槽形变换成如图4(b)所示,进一步还可以设计成图4(c)。

(a) 闭口宽顶刀形槽

2 方案对比及分析

不同转子槽形,电机电流和转矩仿真结果对比如表1所示。

表1 电机电流和转矩仿真结果对比

经过对比,正弦波电源下,电机额定电流相差不大。谐波电源下,图3槽型电流可减小15.1%,图4(b)槽型电流可减小28.6%。可见,闭口槽对谐波电流的抵制有明显的作用。

图3槽形因采用闭口槽,较图2槽形槽漏抗增大,导致起动性能下降;图4(b)槽形槽上部形状可以灵活调整,能使转子基波槽漏抗和电阻与图2槽形相近,起动性能基本保持不变。

对谐波电源下Maxwell的仿真电流曲线进行快速傅里叶变换,得到基波和各次谐波电流幅值,如表2所示。图4(b)槽型对5次和7次谐波的抑制要优于图3槽型,而对于更高次谐波抵制作用则较差。根据式(1)可知,谐波次数越高,转子导条的有效高度越小,图4(c)槽形导条顶部较图3槽形宽,更高次谐波转子有效电抗小,因此更高次谐波电流大。

表2 电机基波和各次谐波电流幅值i/A

某型电机服役于机车冷却系统,由发电机供电,为节能减排,当被冷却设备温升较低时,机车控制系统会自动降低发电机转速,改变供电频率,必要时还会进行一次斩波,进一步降低电机转速,而斩波后电源谐波含量较大。

表3是某型电机工作过程中,供电电压斩波后的谐波含量,其中5次和7次谐波含量最高,使用本文设计的图4(b)槽形尺寸能够较好地抑制5次和7次谐波,在一定程度上要优于图3槽形。实际设计中,根据所要重点抑制的谐波次数,可以利用式(1)对导条有效高度进行计算来获得最佳槽形尺寸。

表3 电机1/2额定速度下变频器输出电压谐波含量

3 转子槽形对三相电流不平衡的影响

3.1 谐波电源

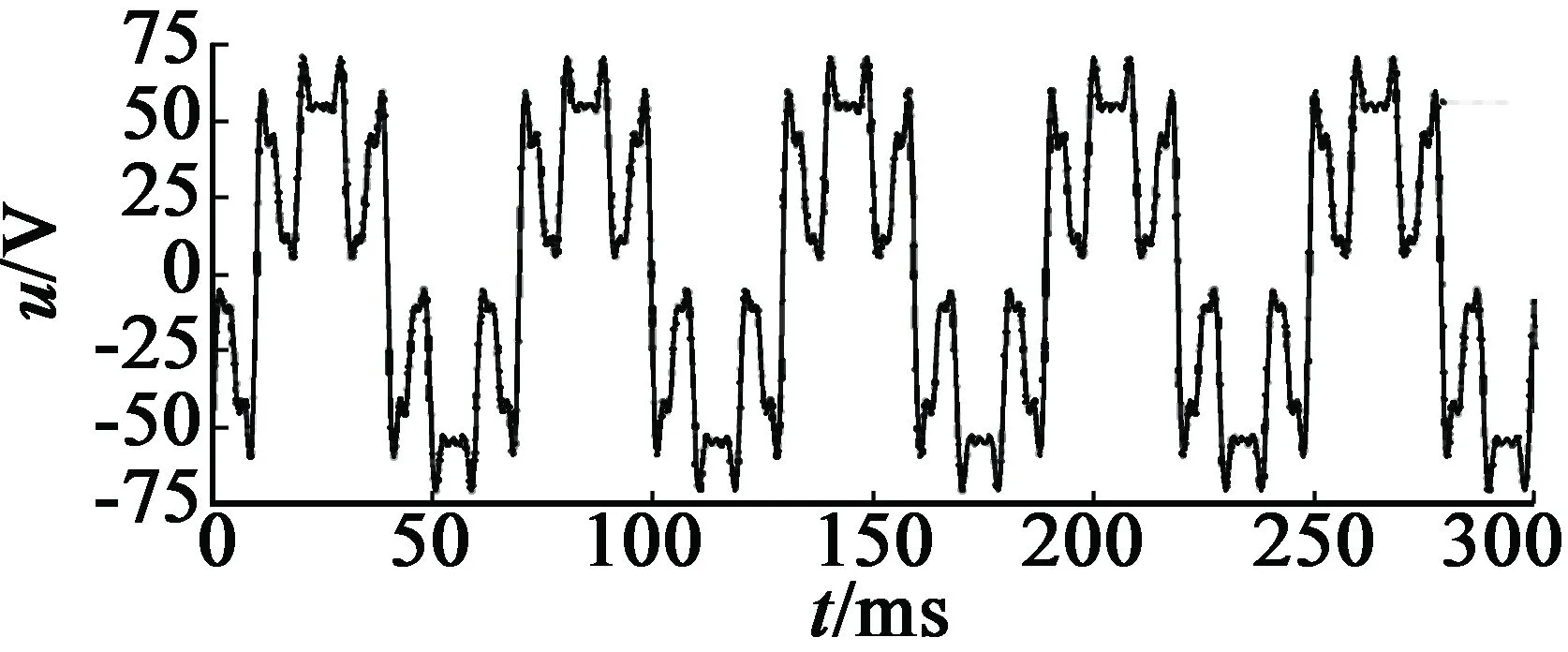

电源谐波含量如表3所示,以某型电机IDLE工作状态为例,斩波后频率16.8 Hz,电压基波有效值37 V,利用Simplorer建立谐波电源,如图5所示。

图5 谐波电源

3.2 耦合电路

Simplorer联合Maxwell协同仿真电路如图6。将图5的谐波电源加载至C相,A相和B相加载正弦波电源,以模拟最大程度上三相谐波含量不等时电机三相电流不平衡情况。

图6 谐波电源

3.3 仿真结果

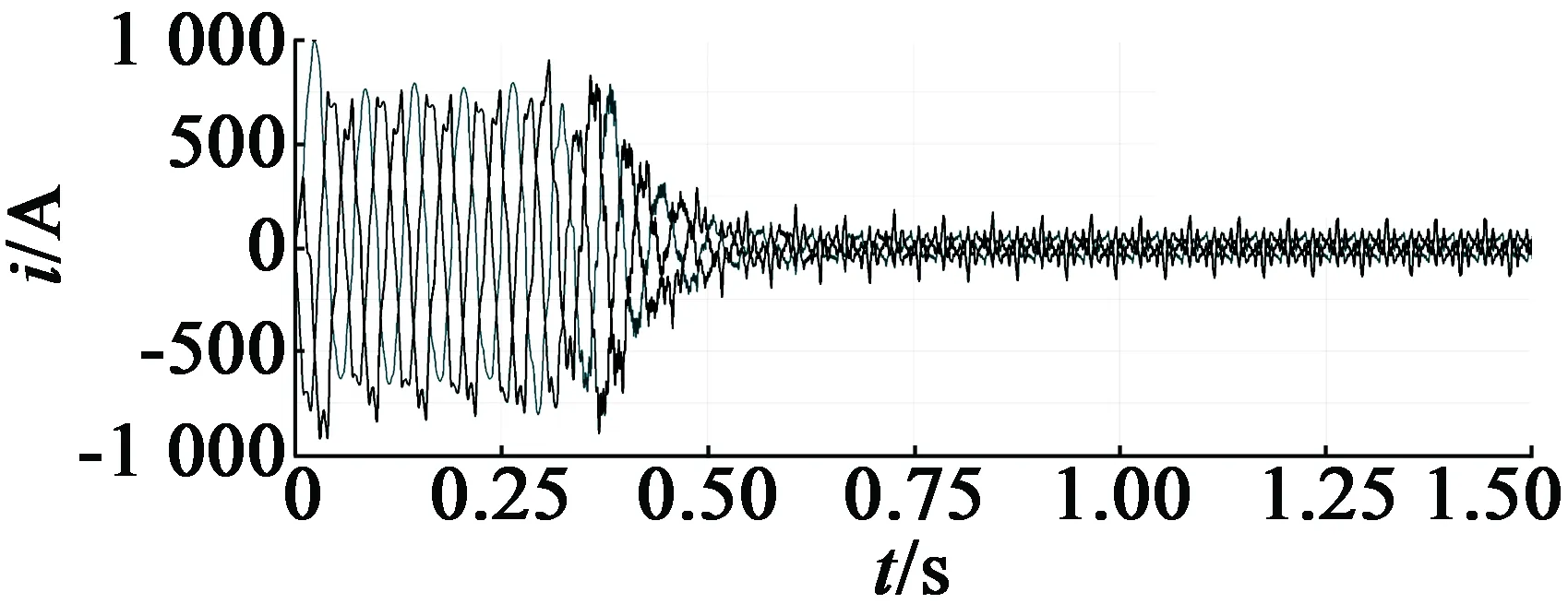

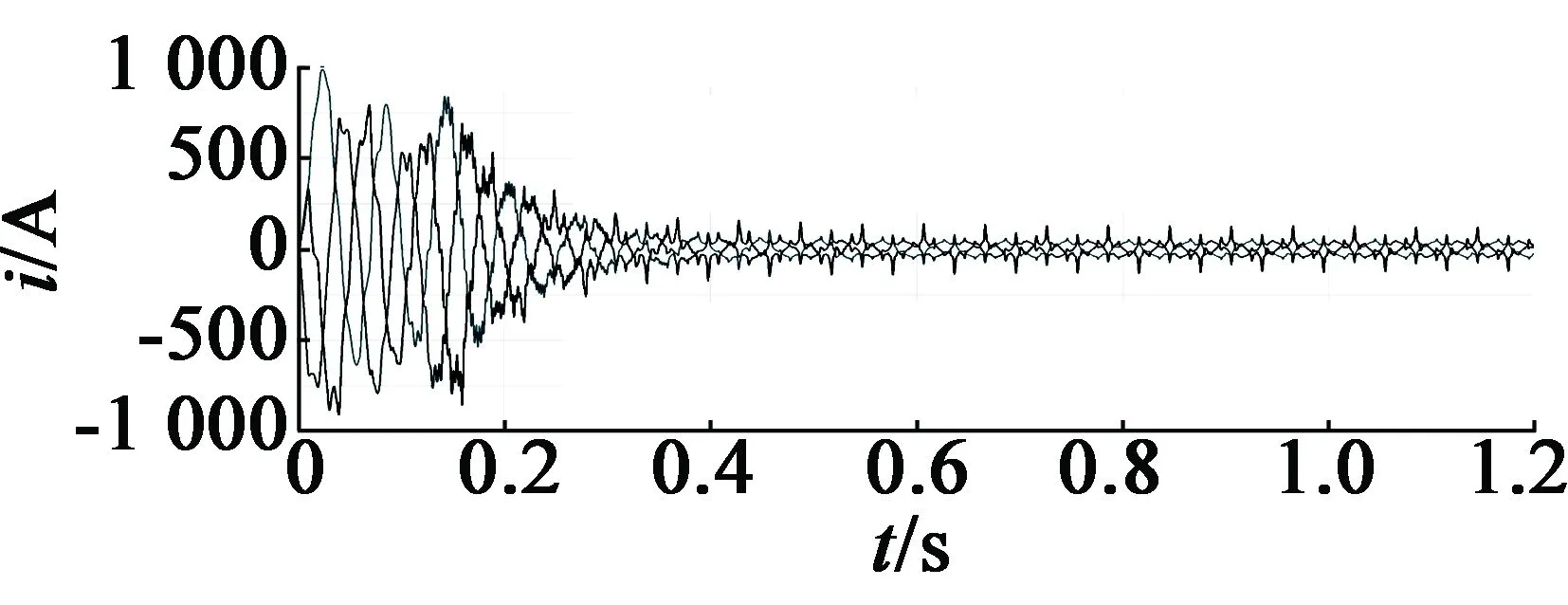

不同转子槽形,电机电流Maxwell仿真结果如图7~图9所示。

图7 三相电流不平衡情况(图2槽形)

图8 三相电流不平衡情况(图3槽形)

图9 三相电流不平衡情况(图4(b)槽形)

图2槽形三相电流不平度24.5%,图3槽形不平度17.8%,图4(b)槽形不平度11.9%,说明转子采用闭口槽的中小型三相异步电机在由变频器供电的系统中能够很好地抑制三相电流不平衡现象。

某型电机在改型前采用图2槽形,该电机所服役的机车供电系统设定的三相电流不平衡度保护限值为20%,电机在运行过程中频繁跳闸,改型后,采用图4(b)槽形,再无因电流不平衡跳闸现象。

4 结 语

本文利用Simplorer+Maxwell联合搭建仿真电路,通过场路耦合得到谐波电源下三相异步电机的电流情况,说明了转子闭口槽在抑制谐波电流和改善三相电流不平衡方面的有效性,并从理论上对闭口槽抑制谐波电流进行了深入分析,最后以某型电机实际运行情况为例,验证了本文观点的正确性,为应用于要求具有一定起动性能而又富含谐波场合的异步电机设计提供了参考。