羟甲基水溶性酚醛树脂交联剂的合成及交联机理

郭 睿, 霍文生, 王 宁, 何观伟, 冯文佩, 李秀环

(1.陕西科技大学 教育部轻化工助剂化学与技术重点实验室, 陕西 西安 710021; 2.西北化工研究院有限公司, 陕西 西安 710061)

0 引言

羟甲基水溶性酚醛树脂是一种广泛应用于油田调剖堵水聚合物凝胶调驱剂的环保交联剂.作为聚丙烯酰胺的交联剂,羟甲基水溶性酚醛树脂在油藏环境下与聚丙烯酰胺发生交联作用形成凝胶类物质.酚醛树脂的羟甲基与聚丙烯酰胺的氨基发生缩聚反应而形成三维网状结构[1],羟甲基水溶性酚醛树脂的交联性能与其分子链上羟甲基含量有关,羟甲基含量越高,交联作用形成的凝胶强度越大[2,3].

Wu等[3]合成水溶性酚醛树脂,研究了酚醛比、温度、时间三个合成条件对水溶性酚醛树脂中羟甲基含量和该树脂与HPAM成胶性能的影响规律.但缺乏催化剂用量等合成条件对羟甲基含量的影响规律,未对合成反应的条件进行优化.邱玲等[4]通过加入某种添加剂,合成棕红色清澈的水溶液酚醛树脂液体,并以交联剂与聚丙烯酰胺的成胶粘度和成胶时间为指标,探讨了不同反应时间、温度、酚醛比以及交联剂老化时间对合成交联剂的影响规律.

孙磊等[5,6]通过两步碱法合成水溶性多羟甲基酚醛树脂,并加入适量促交联剂用以改善其成胶性能.罗翠锐等[7]以Ba(OH)2为催化剂合成酚醛树脂,采用正交试验分析了反应条件对合成树脂的羟甲基含量和游离甲醛含量的影响,并未探讨每个合成条件对反应的影响规律.吴嘉恩等[8]以CaO为催化剂合成用于发泡材料的甲阶酚醛树脂,先用正交试验分析了合成条件对树脂羟甲基含量和游离甲醛含量的影响,得到一种低甲醛含量的适用于发泡材料的酚醛树脂材料.Feng Yao[9]以NaOH为催化剂以多聚甲醛和苯酚为原料合成出一种低羟甲基含量的酚醛树脂,仅探讨了酚醛比对酚醛树脂的羟甲基含量、游离甲醛含量、树脂粘度以及固含量的影响规律.Lei X等[10]使用氢氧化钠和氨作为催化剂制备水溶性酚醛树脂,探讨了合成机理及不同反应时间对酚醛树脂羟甲基含量的影响规律.

就目前研究而言,缺乏对用于聚合物水溶性酚醛树脂交联剂的合成及各条件对反应影响规律的详细探讨,本文采用两步碱催化法[11]就各个条件对产物羟甲基含量[12]和游离甲醛含量[13]的影响规律进行了探讨,并设计了正交试验优化合成条件,探讨最佳工艺条件,为其作为聚合物凝胶交联剂的应用研究奠定一定基础.本文采用扫描电镜和XPS分别对水溶性酚醛树脂交联HPAM进行了形貌表征和交联机理分析.并分析了合成凝胶的耐离子性和封堵率.

1 实验部分

1.1 试剂与仪器

1.1.1 主要试剂

苯酚、盐酸羟胺,AR,友联有机合成化学有限公司;甲醛(HCHO),AR,天津市天力化学试剂有限公司;氢氧化钠(NaOH)、盐酸,AR,上海友力化学有限公司;硫代硫酸钠、溴酚蓝(BPB),AR,天津市鼎盛鑫化工;2 500万相对分子质量HPAM,工业品,天津市鼎盛鑫化工.

1.1.2 主要仪器

VECTOR-22 型傅里叶变换红外光谱仪,德国Bruker公司;DZKW-D-1 型电热恒温水浴锅,北京市永光明医疗仪器有限公司;AXIS Ultra型X射线光电子能谱分析,英国Kratos公司;SIGMA300型扫描电镜,德国卡尔蔡司公司;冷冻干燥机LGJ-10,北京松原华兴仪器有限公司;BH-1型岩心抽空加压饱和装置,海安岩心石油仪器有限公司.

1.2 水溶性酚醛树脂的合成方法

按照n(苯酚)∶n(甲醛)=1∶3称取5 g苯酚,加入到三口烧瓶中,然后置于恒温水浴锅中,调节温度50 ℃,使苯酚完全熔融.称取苯酚和甲醛总质量5%的NaOH,向体系中加入称取NaOH总质量的2/3作催化剂,并维持反应温度为50 ℃,恒温搅拌反应30分钟,使苯酚充分活化.按n(苯酚)∶n(甲醛)=1∶3称取37%甲醛溶液12.94 g,先将称取甲醛总量的2/3加入到反应体系中,升温至65 ℃,继续恒温搅拌反应50 min.将称取的NaOH总量的1/3加入到反应体系中,升高温度至70 ℃,持续反应30 min,继续加入剩余的甲醛溶液,升温至85 ℃,反应40 min.得到棕红色的液体.

1.3 测试方法

1.3.1 羟甲基含量测定方法

参照文献[12]中国国家标准GB/T 14074.17-1993规定的实验方法进行测定.

1.3.2 游离甲醛含量测定方法

参照文献[13]中国国家标准GB/T 32684-2016规定的实验方法进行测定.

1.3.3 凝胶制备方法

将按照最优工艺参数制备好的0.4 g水溶性酚醛树脂加入到100 g质量分数为0.3%的HPAM水溶液中,充分搅拌,混合均匀,密封并置于一定温度的恒温环境下静置24小时成胶,得到淡黄色具备流动性的弱凝胶.

2 结果与讨论

2.1 FT-IR分析

图1为水溶性酚醛树脂的FT-IR谱图.由图1可知,3 299 cm-1为缔合羟基的伸缩振动吸收峰;2 884 cm-1是亚甲基的非对称伸缩振动吸收峰,说明发生了缩聚反应,聚合物之间以亚甲基桥连接;1 607 cm-1是苯环的C=C振动吸收峰;1 214 cm-1是羟甲基上的-CO-伸缩振动峰;1 147 cm-1是连接苯环和羟甲基的C-C伸缩振动峰,说明苯酚与甲醛在碱性条件下发生了羟甲基化反应;1 017 cm-1是羟甲基的C-O伸缩振动峰;884 cm-1为苯环邻、间、对位被取代的-CH-振动峰,790 cm-1是三取代苯的-CH-伸缩振动峰;由此可以判断存在相当比例的三取代和四取代产物,这说明合成的水溶性酚醛树脂有较多的羟甲基[14].

图1 水溶性酚醛树脂的FT-IR谱图

2.2 各因素对酚醛树脂中羟甲基含量和游离甲醛含量的影响

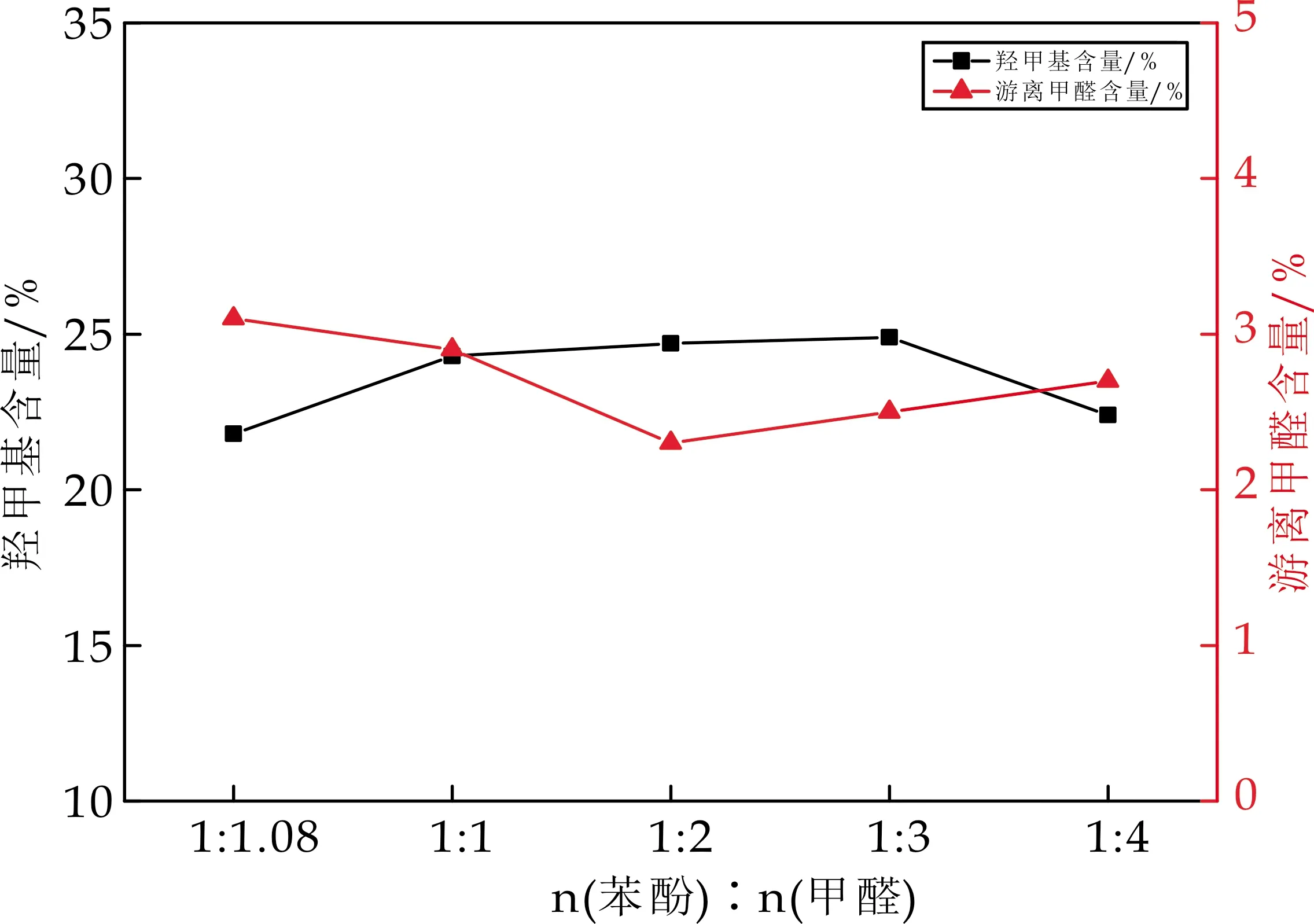

2.2.1n(苯酚)∶n(甲醛)对树脂中羟甲基含量和游离甲醛含量的影响

在反应时间(两步催化加入所有单体后的反应时间)40 min、反应温度85 ℃、催化剂用量为甲醛和苯酚总质量的5%条件下,探讨不同n(苯酚)∶n(甲醛)对水溶性酚醛树脂中羟甲基含量和游离甲醛含量的影响.

从图2可以看出,水溶性酚醛树脂中羟甲基含量先增大后减小,在n(苯酚)∶n(甲醛)=1∶2时,羟甲基含量最大.这是因为当n(苯酚)∶n(甲醛)在1∶2之前,参与反应的甲醛不足,导致苯酚上的活性点不能完全反应,羟甲基含量较低;当甲醛过量时,羟甲基含量迅速得到积累,此时会发生自缩聚反应,羟甲基消耗和生成速率相等,导致羟甲基含量变化不大;当甲醛用量继续增大,自缩聚反应占主导地位,羟甲基被消耗呈现出下降的趋势.

图2 n(苯酚)∶n(甲醛)对树脂中游离甲醛 含量和羟甲基含量的影响

反之,游离甲醛含量呈现出先减小后增大的趋势,在n(苯酚)∶n(甲醛)=1∶2时,游离甲醛含量最低.这是因为酚醛比在1∶2之前,苯酚活性点未完全反应,大部分生成一羟甲基酚,游离甲醛含量较高;在n(苯酚)∶n(甲醛)=1∶2之后,多元羟甲基酚的含量增加,发生自缩聚反应,甲醛被消耗的同时也从自缩聚反应中生成,当继续增加甲醛用时,对自缩聚反应有利,聚合物以亚甲基桥连接,游离甲醛含量上升.

2.2.2 反应温度对树脂中羟甲基含量和游离甲醛含量的影响

在反应时间30 min、n(苯酚)∶n(甲醛)=1∶2、催化剂用量为甲醛和苯酚总质量的5%条件下,探讨不同反应温度对水溶性酚醛树脂中羟甲基含量和游离甲醛含量的影响.

由图3可知,羟甲基含量先增加后减小,当反应温度为85 ℃,羟甲基含量最大.这是因为当温度过低时,催化剂活性不足,反应不能充分进行,羟甲基含量较低;随着反应温度的升高,催化剂活性增强,反应物可以进行充分反应,羟甲基含量上升;随着温度的继续增加,自缩聚反应占据主导地位,同时羟甲基被消耗导致含量降低.

图3 反应温度对树脂中游离甲醛 含量和羟甲基含量的影响

反之,图3中游离甲醛的含量随温度的升高呈现出先下降后上升的趋势,反应温度为85 ℃时,游离甲醛含量最小.这是因为反应温度较低时,甲醛转化率低,游离甲醛含量较高;反应温度升高时,增大了其反应活性,甲醛含量下降;当反应温度继续升高,自缩聚反应程度增加,游离甲醛含量增大.

2.2.3 反应时间对树脂中羟甲基含量和游离甲醛含量的影响规律.

反应时间是指两步催化加入所有单体后最后的反应时间.在反应温度85 ℃、n(苯酚)∶n(甲醛)=1∶2、催化剂用量为甲醛和苯酚总质量的5%条件下,探讨不同反应时间对水溶性酚醛树脂中羟甲基含量和游离甲醛含量的影响.

从图4可以看出,羟甲基含量随反应时间的增加呈现出先增加后较小的趋势,当反应时间为30 min时,羟甲基含量最大.这是因为反应初期催化时间短,苯酚参与反应位点活性小,反应程度较小,羟甲基含量较低;随着反应时间的增加,苯酚被充分活化,反应程度增加,羟甲基含量增加;继续增加反应时间,自缩聚反应程度增大,羟甲基含量减小.

图4 反应时间对树脂中游离甲醛 含量和羟甲基含量的影响

反之,图4中游离甲醛含量先下降后上升,当反应时间为30 min时,游离甲醛含量最低.继续反应,自缩聚反应处于有利地位,游离甲醛含量增大.

2.2.4 催化剂用量对树脂中羟甲基和游离甲醛含量的影响

在反应时间30 min、反应温度85 ℃、n(苯酚)∶n(甲醛)=1∶2条件下,探讨不同催化剂用量对水溶性酚醛树脂中羟甲基含量和游离甲醛含量的影响.

从图5可以看出,随催化剂用量的增加,羟甲基含量先增大后减小,催化剂用量为达到5%时,羟甲基含量最大.由于催化剂用量过少,苯酚不能被充分活化,反应程度较低,羟甲基含量低;随着催化剂用量的增加,反应程度逐渐增大,羟甲基含量呈上升趋势;当催化剂过量时,苯酚活性位点反应完全,有利于自缩聚反应的进行,羟甲基含量降低.

图5 催化剂用量对树脂中游离 甲醛含量和羟甲基含量的影响

反之,游离甲醛含量先下降后趋向于平缓.这是因为催化剂用量的增加可提高苯酚与甲醛反应的几率,生成的羟甲基苯酚在碱性环境下较稳定,可持续与甲醛反应生成多羟甲基酚,呈现出游离甲醛含量随着催化剂用量的增加逐渐降低的趋势;当催化剂过量时,生成较多的羟甲基,利于自缩聚反应进行,甲醛含量降低趋势趋于平缓.

2.3 合成工艺优化

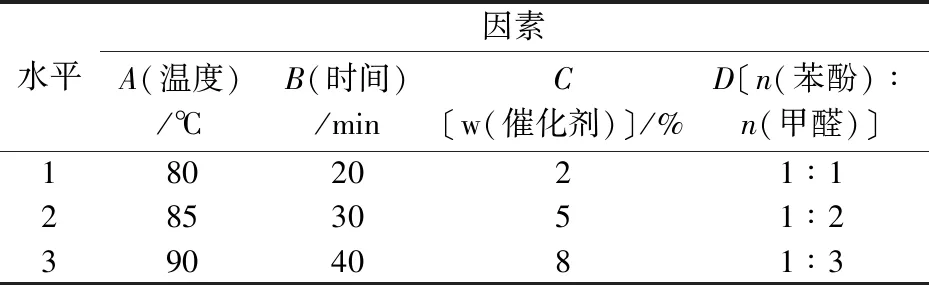

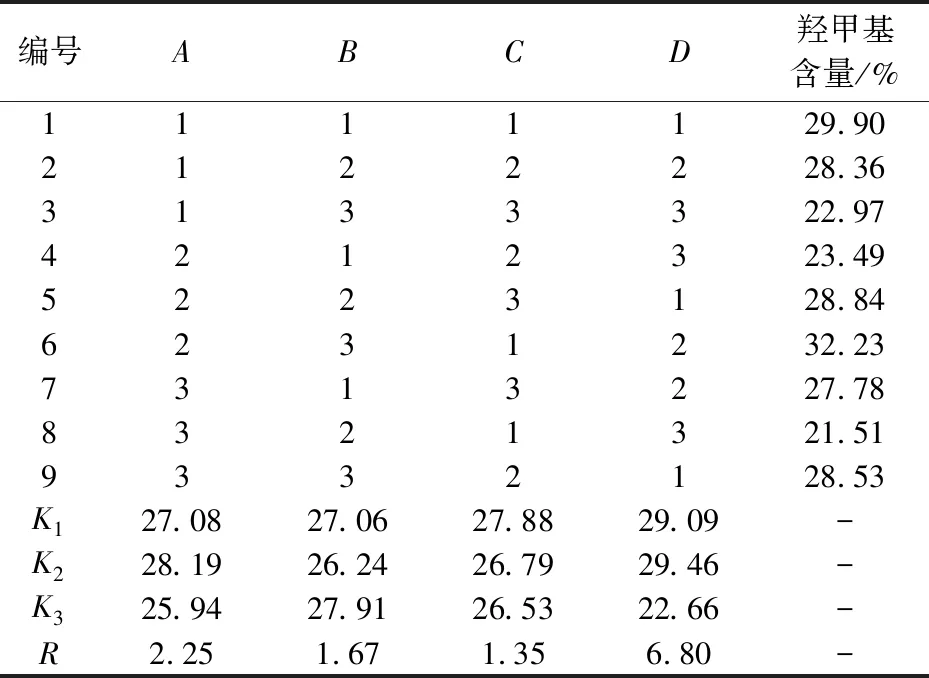

对反应时间、反应温度、n(苯酚)∶n(甲醛)及催化剂用量取值,设计出4因素3水平正交试验对水溶性酚醛树脂的合成工艺进行优化.表1为实验因素及水平,表2为实验设计及结果.

表1 设计实验因素及水平

由表2中K值和R值可知,影响水溶性酚醛树脂中羟甲基含量的4个因素的强弱顺序为:D>A>B>C,即n(苯酚)∶n(甲醛)>反应温度>反应时间>催化剂用量,反应较优组合为A2B3C1D2.由此可得出水溶性酚醛树脂的合成较佳工艺条件为:反应温度85 ℃、反应时间30 min、催化剂用量2%、n(苯酚)∶n(甲醛)=1∶2,在此反应条件下,羟甲基的含量可以达到32.2%.

表2 L9(3)4实验设计及结果

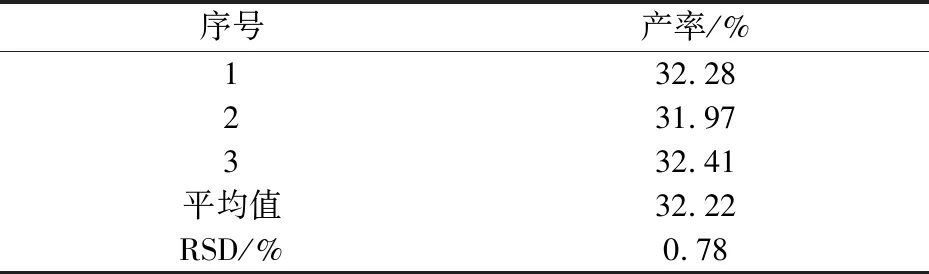

2.4 验证实验

在表2得到的最佳组合下,对合成水溶性酚醛树脂工艺参数的稳定性进行了验证,结果如表3所示.由表3可知,在上述最佳工艺条件下,酚醛树脂的羟甲基含量为32.22%,相对标准偏差RSD值为0.78%,说明正交试验所得结果稳定、可靠,确为合成水溶性酚醛树脂的最佳工艺条件.

表3 验证实验结果

2.5 水溶性酚醛树脂的稳定性

如表4所示,采用两步碱催化法合成的水溶性酚醛树脂用作油田调剖堵水聚合物交联剂的基础是具备较强的水溶性,然而水溶性酚醛树脂本身存在的自缩合反应会随着存贮时间使酚醛树脂缓慢固化,影响水溶性酚醛树脂的稳定性,同时存贮环境的温度也会加快其自缩合反应,严重影响其存贮稳定性.因此,水溶性酚醛树脂应在较低环境下存贮,20 ℃下能够保存840 h,当存贮温度达到50 ℃时,保存时间仅为6 h.

表4 水溶性酚醛树脂的稳定性

2.6 聚合物/酚醛树脂凝胶及成胶机理分析

2.6.1 羟甲基水溶性酚醛树脂交联聚丙烯酰胺溶液

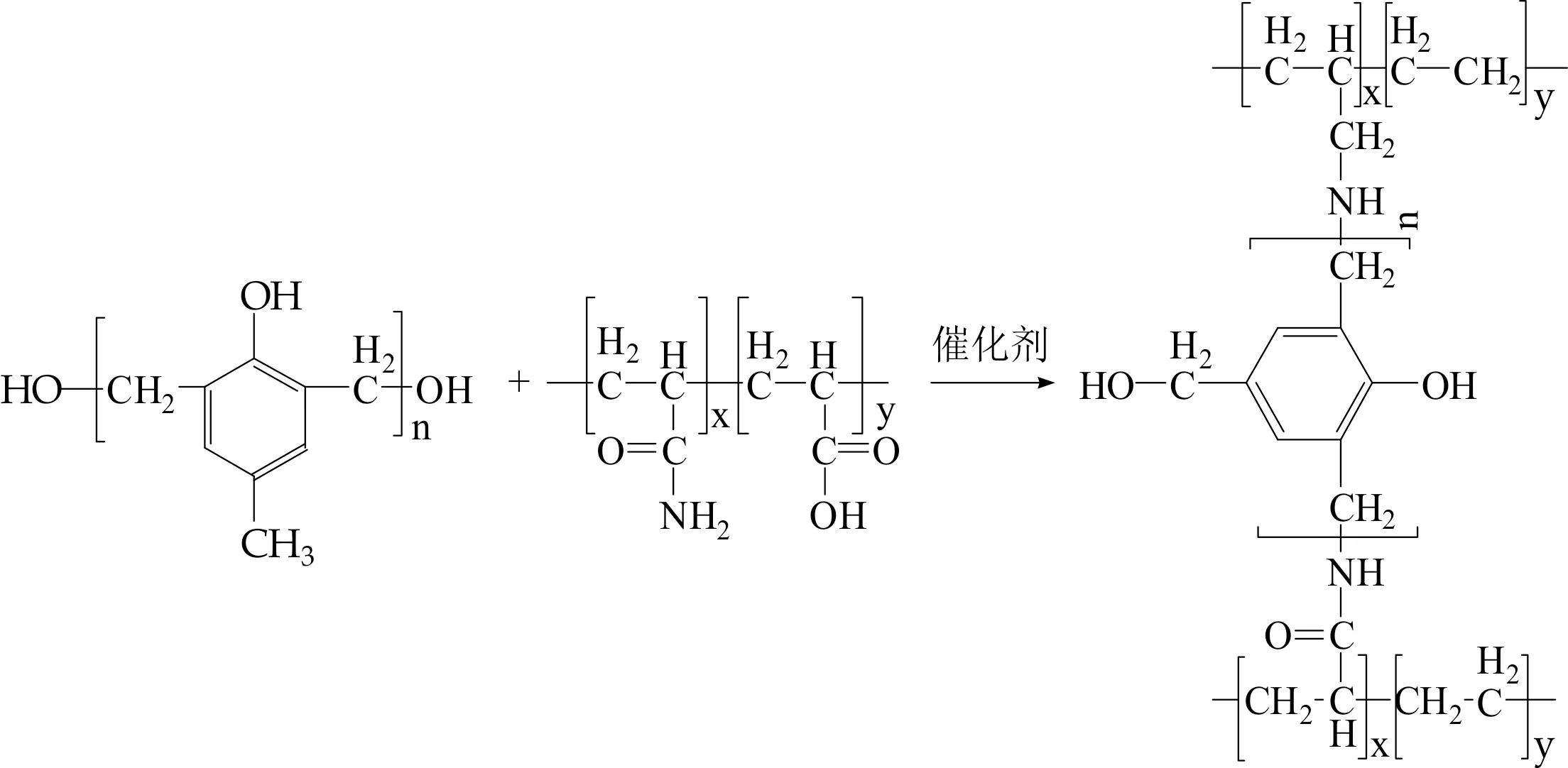

反应原理如图6所示:

图6 水溶性酚醛树脂与HPAM 的交联反应原理

本文主要反应机理是水溶性酚醛树脂中的-CH2OH基团和HPAM溶液中的-CONH2基团发生脱水缩合反应,形成三维网状结构.所以水溶性酚醛树脂中的羟甲基含量越高,对交联反应中脱水缩合反应越有利.

2.6.2 凝胶的SEM表征结果

将凝胶冷冻干燥后用扫描电镜对其结构进行分析.从图7所示的SEM图可以看出,该体系的结构呈现出大小不一的三维网状结构,存在很多交联点,证明该体系交联成功,形成了弱凝胶.

图7 弱凝胶体系的SEM图

2.6.3 XPS分析

将HPAM-酚醛树脂发生交联反应得到的弱凝胶经冷冻干燥后,采用XPS对其交联机理进行分析,其结果如图8所示.

图8 HPAM交联前与交联后XPS扫描谱图

图8为HPAM-酚醛交联体系反应前与反应后的XPS N1s分峰图.从图中可以看出,N 元素的出峰可以被分成两部分,交联前体系谱图中 398.3 eV为伯胺基团的特征峰,400 eV左侧峰不明显, 交联后体系的谱图中 400.1 eV为仲胺基团的特征峰, 398.3 eV为伯胺基团的特征峰,对峰面积进行积分,仲胺基团的特征峰峰面积显著增大,这种变化表明体系伯胺的量在减少,仲胺的量在增大,说明在交联反应中伯胺转化仲胺(-NH-) ,HPAM与水溶性酚醛树脂发生了交联反应,HPAM分子中的伯胺与酚醛树脂中的羟甲基脱水缩合形成仲胺[15].

在水溶性酚醛树脂交联剂、HPAM聚合物溶液体系中,水溶性酚醛树脂交联剂的-CH2OH基团和HPAM溶液中的-CONH2基团在体系中经过动力学和热力学运动相遇发生脱水缩合反应,形成具备三维网络结构的交联聚合物,水分子被包裹到网络结构中形成具有一定粘弹性的凝胶.

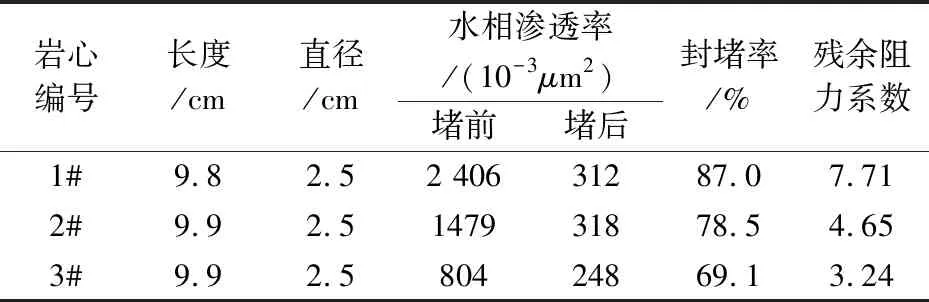

2.7 封堵性能评价

测定三根不同渗透率人造岩心的水相渗透率;在一定压力下注入定量的调剖剂,使弱凝胶充分吸附于岩石孔隙的表面,用水驱替岩心,测定人造岩心堵后水相渗透率,计算岩心堵塞率.

如表5所示,测定三根不同渗透率的岩心驱替前和驱替后水相渗透率,驱替后水相渗透率有大幅度下降,对高渗透岩心封堵率达到87%,对渗透率在800~2500×10-3μm2岩心的封堵率在75%以上.合成凝胶对岩心有较好的封堵效果.

表5 凝胶对不同岩心封堵率的测定

3 结论

(1)以苯酚和甲醛为原料,合成了羟甲基水溶性酚醛树脂.以羟甲基含量为指标,探讨了各因素的影响.结果表明,合成水溶性酚醛树脂的较佳工艺条件为反应温度85 ℃、反应时间30 min、催化剂用量2%、n(苯酚)∶n(甲醛)=1∶2,在此反应条件下羟甲基含量可达32.2%.

(2)设计了正交试验表,得到各因素对水溶性酚醛树脂羟甲基含量影响程度从大到小顺序为:n(苯酚)∶n(甲醛)>反应温度>反应时间>催化剂用量,反应较优组合为A2B3C1D2.

(3)采用了红外和XPS对其与HPAM成胶的交联机理进行了分析,结果表明,HPAM分子中的伯胺与酚醛树脂中的羟甲基脱水缩合形成仲胺,酚醛树脂与HPAM发生交联反应.