混合脱磷剂用于半钢炼钢脱磷的生产实践

朱学谨

(河北钢铁集团承钢生产计划部,河北 承德 067000)

对于多数钢种来说,P都是有害元素,会降低钢的强度及力学性能,影响使用效果,严重的会造成安全事故[1-2],因此客户对钢中P含量的要求越来越严格,一般要求终点[P%]≤0.012%。但目前转炉炼钢采用半钢冶炼,终点[P%]平均为0.158%,由于半钢中硅元素几乎被完全氧化、锰元素含量也很少,造成冶炼初期成渣困难,脱磷效率降低[3],因此有必要优化冶炼前期脱磷工艺。

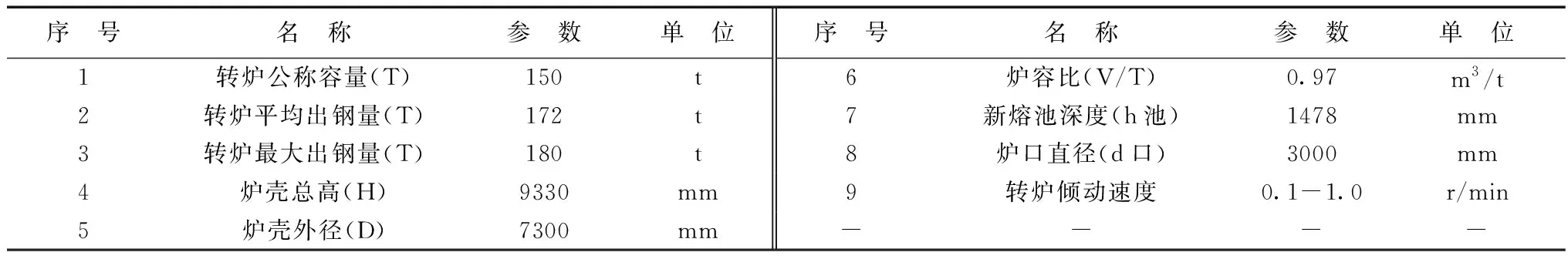

1 设备参数及半钢理化指标

表1 转炉主要工艺参数

表2 半钢成分(%)与温度(℃)

2 冶炼前期脱磷工艺优化

2.1 LF精炼终渣用于冶炼前期化渣脱磷的可行性分析

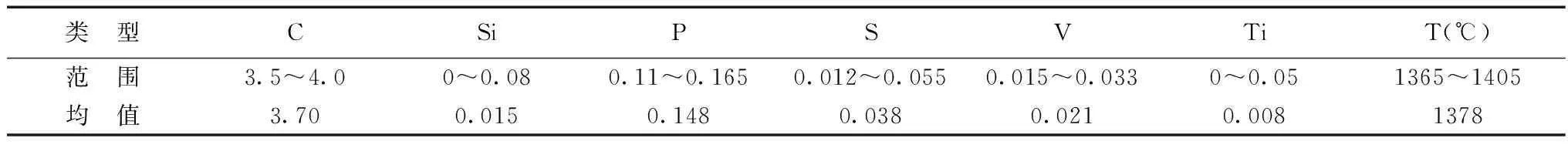

该单位低硫钢种比例较高,为保证良好的脱硫效果,LF精炼采用CaO-Al2O3-SiO2三元渣系(见表3), 且石灰用量平均每炉1.3 t,精炼终点喂钙线量在200~400 m已使Al2O3充分球化,造成终渣自由CaO含量较高,由于生产节奏较快,目前仅有40%左右的连铸浇余能够折回LF炉,需要寻求利用途径,以促进资源循环利用,降低生产成本。

表3 LF精炼终渣成分(%)

由于前期脱磷效率较低,中期、后期脱磷压力增大,需要增加渣料、提高FeO含量,这就会造成钢水氧化性增强,脱氧合金消耗增加,延长LF精炼周期。目前公司生产低碳低硅钢种较多,约有60%左右的LF精炼终渣不能循环利用,而且LF精炼终渣[4]含有较多的CaO、Al2O3及少量的SiO2、MgO、FeO,这些都有利于加快吹炼前期成渣速度,提高脱磷效果。

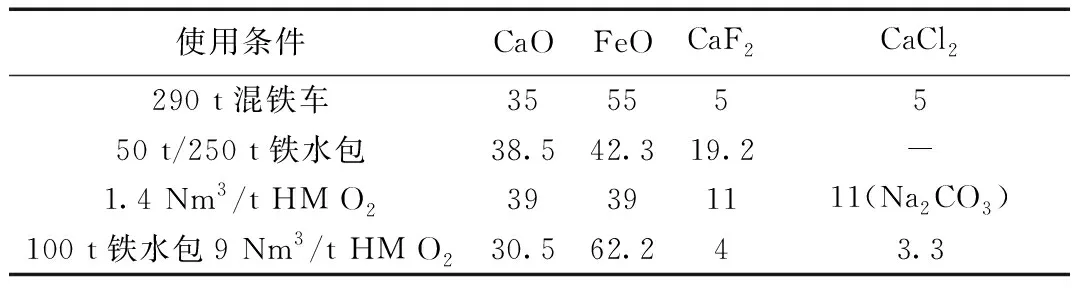

由表4知,工业常用铁水脱磷剂主要含有CaO及利于成渣的FeO、CaF2等成分,与工业常用铁水脱磷剂相比LF精炼终渣除FeO含量较低外,具备较高含量的自由CaO,也含有一定量的炉渣组分,能够用于冶炼前期造渣脱磷。

表4 工业使用的铁水脱磷剂成分[4](%)

2.2 复合脱磷剂用于冶炼前期化渣脱磷的试验方案

为适当提高前期炉渣碱度,增强脱磷效果,本试验采用LF精炼终渣+氧化铁皮球(全铁含量在62%以上)+石灰进行造渣脱磷试验,复合脱磷剂用量分别为LF精炼终渣1.5 t,氧化铁皮球、石灰各0.5 t,混合均匀后在冷态下由料仓加入转炉。

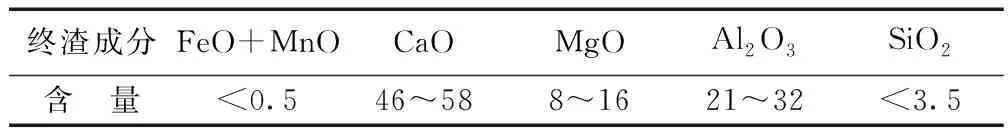

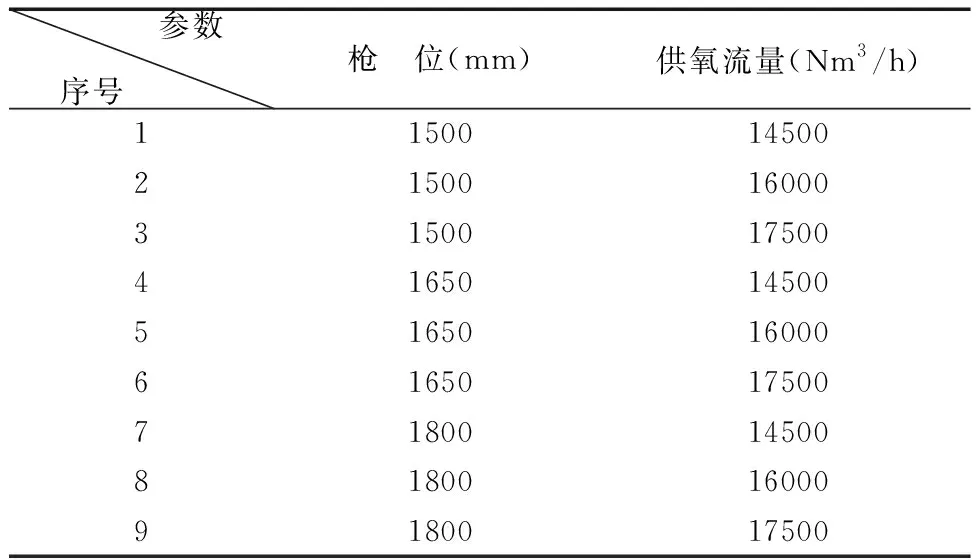

目前冶炼前期枪位控制在1500~1800 mm,供氧流量控制在14500~17500 m3/h,底吹流量350~450 Nm3/h,混合脱磷剂用量为2.5 t供氧时间设定为370 s,试验半钢温度为1365~1380 ℃,预脱磷终点温度控制在1410~1420 ℃。为找到最佳工艺参数,设计3×3正交试验,为减少半钢条件变化对试验结果的影响,每种试验参数进行10组试验,去除问题数据后取其它试验结果平均值作为最终结果并依次编号为1-9。为验证复合脱磷剂的造渣脱磷效果,以石灰用量2.5 t,白云石用量1.0 t,底吹流量350~450 Nm3/h为条件进行10组对比试验,将成渣速度最快、脱磷效率最高的试验编号为10,试验方案见表5。

表5 试验方案

3 结果及讨论

本试验首先在对比试验条件下进行了10组试验,研究了枪位和供氧流量对脱磷的影响,得出最佳枪位为1650 mm,最佳供氧流量为17500 m3/h,此时最大脱磷率为57.78%,前期渣成渣时间最短3.87 min,最长5.46 min,平均为4.23 min。

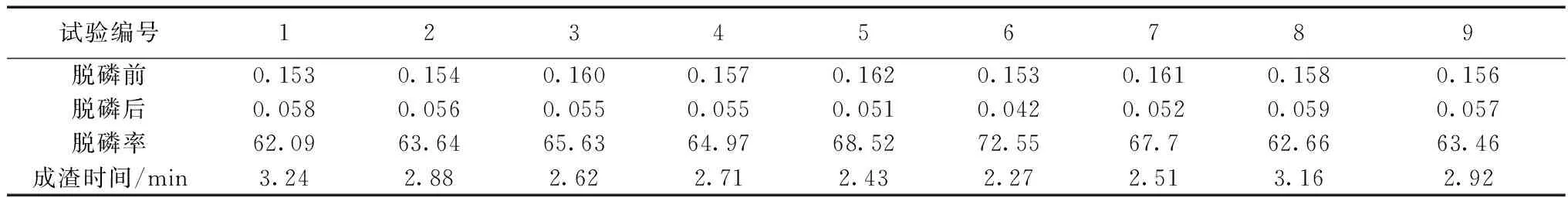

由正交试验得出(见表6),加入混合脱磷剂试验组成渣时间最短为2.27 min,最长为3.24 min,平均为2.75 min,比对比试验组平均成渣时间缩短1.48 min,降幅达到34.99%,成渣速度明显加快,促进炉渣碱度快速上升,使得脱磷效率显著提高。混合脱磷剂试验组最小脱磷率为62.09%,最大为72.55%,平均为65.69%,均高于对比试验组最大脱磷率,且分别比对比试验组最大脱磷率提高6.94%、20.36%、12.04%,脱磷效果十分明显,脱磷率最大和成渣时间最短时的工艺参数为枪位1650 mm,供氧流量17500 m3/h。

由表5试验结果可知,脱磷率并不是随枪位升高,供氧流量增大而一直增大,而是在一定范围内随枪位升高,供氧流量增加,脱磷率呈上升趋势,但超过一定范围后脱磷率则开始下降。

表6 处理前后钢中P含量(%)

LF精炼终渣CaO含量较高,又加入0.5 t石灰,因此前期渣碱度有所提高,与比对试验相比碱度增加1.37,前期渣平均全铁13.11%,与对比试验组基本持平。

由试验组前期渣成分可知(见表7),炉渣碱度的升高使得炉渣磷容量随之增加,混合脱磷剂熔点较低,粒度适宜,加入转炉后更容易熔化,促进冶炼前期快速成渣,减少了炉衬侵蚀,促进冶炼前期快速脱磷,因此脱磷效率有较大的增加,降低了后续脱磷的压力,有利于终点磷含量的控制。

表7 脱磷渣主要化学成分(%)

与对比试验相比,造渣料少加入1.0 t,按目前生产可使每炉减少0.3 t的金属铁损失,以每天平均炼钢60炉计算,每天可多产出钢水18 t,经济效益十分显著。

4 结论

(1)LF精炼终渣CaO含量较高,且含有较大量的Al2O3及少量SiO2,加上铁皮球中含有较高的FeO,综合成分与工业用铁水脱磷剂有效成分相似,可加快成渣速度,减少吹炼前期炉衬的化学侵蚀,能够在转炉冶炼前期作为化渣脱磷剂使用。

(2)试验组成渣时间最短为2.27 min,最长为3.24 min,平均为2.75 min,比对比试验组平均成渣时间缩短1.48 min,降幅达到34.99%,成渣速度明显加快。

(3)混合脱磷剂具有良好的脱磷效果,最小脱磷率为62.09%,最大脱磷率为72.55%,平均脱磷率为65.69%,与对比试验最大脱磷率57.78%相比,脱磷率分别提高6.94%、20.36%、12.04%。

(4)混合脱磷剂用于前期脱磷的最佳工艺参数为枪位1650 mm,供氧流量为17500 m3/h,供氧时间370 s,加入量2.0 t,底吹流量350~450 Nm3/h。

(5)混合脱磷剂的使用可使每炉渣量减少1.0 t,金属收得率有一定的提高,钢水收得量增加约0.3 t/炉,效益显著。