冷硬制管用钢产品的开发

王 鹏,何召东,展英姿

(山东钢铁集团日照有限公司钢铁研究院,山东 日照 276805)

以热轧钢卷为原料,经过酸洗去除表面氧化铁皮后再进入冷轧机进行轧制,最后卷取得到的成品称为冷轧轧硬卷,简称冷硬卷。由于连续冷变形引起的冷轧硬化使轧硬卷的强度、硬度上升,韧塑指标下降,且成品因为没有经过退火处理,其硬度很高(HRB>90),机械加工性能差[1],冷硬卷一般是作为冷轧退火或镀锌产品的原料,性能难以保证。

目前市场上的成型加工用钢原料基本采用热轧或冷轧产品,它们都存在着一定的缺点。热轧卷成本低,但产品氧化铁皮多表面质量差,同时产品厚度受到极大限制,产品尺寸精度低;冷轧卷表面质量好,但经过酸洗、冷轧、退火、平整等工序,产品成本大幅增加,用户利润空间缩减。冷硬卷在性能方面虽不如热轧卷和冷轧卷,但冷硬卷的表面质量、尺寸精度优于热轧卷,产品硬度和成本又优于冷轧卷,由于其独特的特点,所以冷硬产品的用途拓展空间巨大。在与客户交流中,了解到国内外市场对于直接制管用冷硬卷的需求,该类型冷硬产品需求量较大且市场稳定。

1 具体生产工艺方案

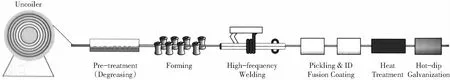

冷硬制管用钢产品生产流程如图1所示,从中可看出,冷硬卷在产线开卷后直接进行成型滚圆加工,基本成型后再进行焊接、镀锌等处理,对原材料成型性能要求较高。针对客户用途和对成型工艺的要求,通过优化带钢成分设计与生产工艺,实现对冷硬原料性能的合理控制,开发出成型性能较好的制管用冷硬钢产品,可用于该圆管制造或较复杂的成型部件上。

图1 制管用户生产工艺前段流程图

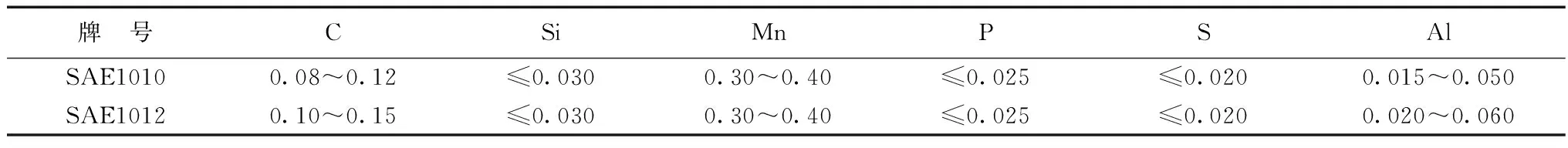

1.1 成分优化设计

钢铁中所含主要化学元素是C、Si、Mn、P、S、Al,它们的含量变化对带钢的最终性能和成型性有显著影响。产品成分在符合相应标准的基础上,结合用户的具体性能要求和用途等综合考虑,最终设计了SAE1010与SAE1012两个牌号的冷硬制管用钢产品。成分控制上体现了EVI特色,大幅降低P、S、Al、Si等对于下游用户制管后焊接工序和涂镀工序有害的元素,使得产品成分更加符合用户实际需求,适用性更加突出。

(1)通过添加适当的C、Mn强化元素含量,保证客户对冷硬成品相应的强度和硬度要求;

(2)通过减少P、S、Al元素含量,避免这些元素过量降低带钢的焊接性能,对用户成管后焊接工序产生不利影响;

(3)同时严格控制Si元素含量,避免高Si产生氧化铁皮影响带钢表面质量,对用户后续管面涂镀产生不良影响,以及影响带钢的焊接性能。

对于SAE1010与SAE1012冷硬制管用钢产品的化学成分设计如表1所示。

表1 化学成分设计 单位:%

1.2 热轧生产工艺设计

由于冷硬产品是热轧基板在再结晶温度以下进行一定压下率的冷连轧,晶粒不发生转变,只发生体积和位置上的变化,所以冷硬带钢中的组织与热轧基板组织密切相关。因此,获得均匀的热轧组织是获得优良冷轧产品性能的前提条件,热轧后的组织越均匀,冷轧后的组织越细小均匀。根据最终产品的性能需要,可以通过控轧控冷技术对热轧基板的组织和析出物进行有效控制,热轧过程工艺控制的好坏将会对组织性能产生很大的影响,其中影响最显著的热轧工艺参数是热轧温度制度,主要包括加热温度、精轧终轧温度和卷取温度。

低碳的冷硬制管用钢产品不再简单沿用“三高”温度制度,而是采用“一高两低”的新温度工艺,即较低的出钢温度,减少能源消耗,提高表面质量;较高的终轧温度,避免混晶轧制,保证组织均匀;及较低的卷取温度,降低成本,保证性能。

对于SAE1010与SAE1012冷硬制管用钢产品的热轧温度制度设计如表2。

表2 热轧温度制度设计 单位:℃

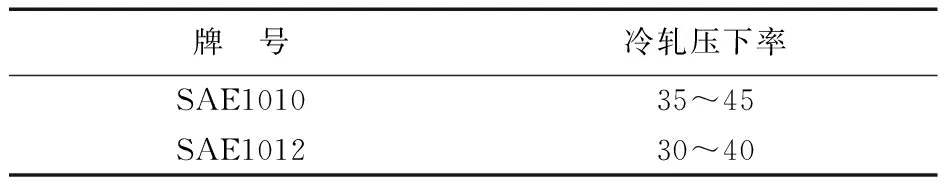

1.3 冷轧生产工艺设计

冷轧工序的作用就是去除热轧原料表面氧化铁皮,保证良好的板面质量;以良好的润滑条件保证大的压下量,以产生强的有利形变织构,为下一步退火产生理想的再结晶退火织构创造条件。在其它条件相同的情况下冷轧压下率是影响冷硬板性能的主要因素之一[2]。

冷硬卷不同于一般冷轧产品,它不经过后续的退火工序而直接使用,为了保证冷硬成品较大地保留热轧基料的优良性能,尤其是在冷轧后仍保留较大的延伸率,利于直接成型加工使用,对于冷硬制管用钢的冷轧压下率设计应低于普通产品。最终确定该系列冷轧压下率设定在30%~45%的合理小区间范围,保证性能满足用户特定要求。此外,冷轧采用小压下率生产降低了轧机负荷,同时避免了带钢切边后边裂问题的加剧。

对于SAE1010与SAE1012冷硬制管用钢产品的冷轧压下率设计如表3所示。

表3 冷轧压下率设计 单位:%

为保证产品的合理使用,对于用户应用还要进行引导跟踪,开展EVI技术服务,对于存在的材料性能、质量及成型问题进行分析解决,达到用户的技术标准和实际使用要求,指导用户更好地应用冷硬制管用钢产品。

2 产品组织与性能情况

2.1 热轧基板组织

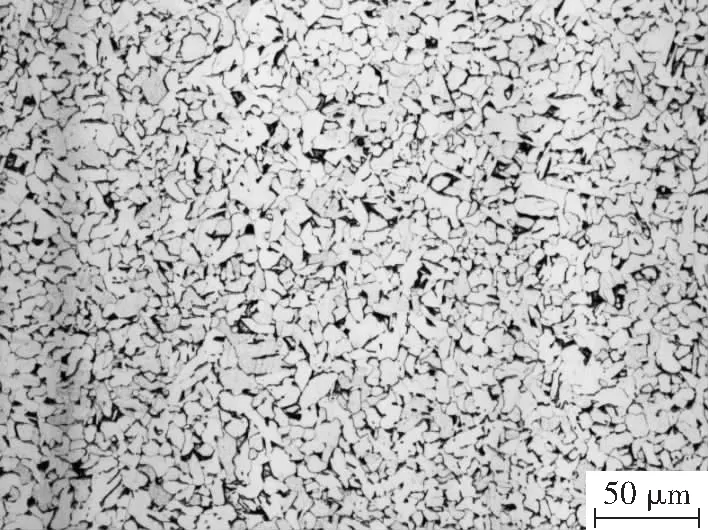

在热轧过程中低碳钢的材料组织主要发生第二相粒子AlN的固溶和析出、奥氏体的形变和再结晶、奥氏体向铁素体的相变,按照上述工艺设计,该系列产品热轧后基板内部组织主要为较为规则的铁素体和少量珠光体分布,如图2。

(a)SAE1010

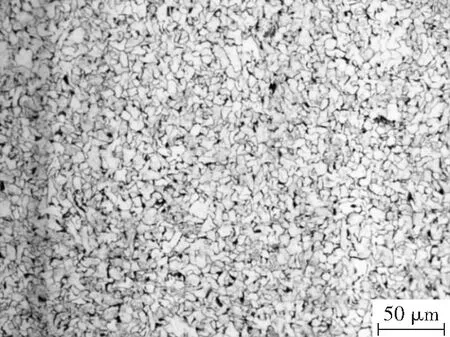

(b)SAE1012图2 热轧基板200*金相组织图

2.2 冷硬成品组织

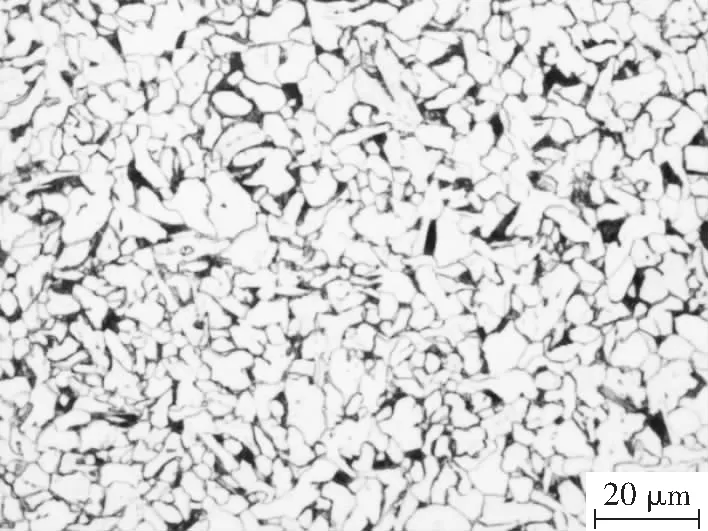

冷轧时由于位错的滑移运动,变形组织的晶粒不仅沿轧制方向伸长,而且会发生一定的转动[3]。冷硬成品为热轧基板在常温下进行的轧制,晶粒不发生转变只是发生体积上的变化,与热轧基板组织对应,最终该系列冷硬成品内部组织为细小不规则分布的铁素体和珠光体,如图3。

(b)SAE1012图3 冷硬成品500*金相组织图

2.3 冷硬成品性能

(1)冷硬成品力学性能达到稳定,其中断后延伸率达到≥6%水平,抗拉强度控制在550~650 MPa区间。

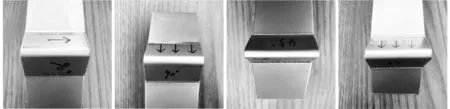

(2)冷硬成品弯曲成型性能满足要求,其中90°V弯试验结果不能存在明显裂纹,45°V弯试验结果允许存在轻微裂纹,如图4。

图4 弯曲试验结果图示

(3)冷硬成品表面粗糙度Ra≤0.9 μm,指标满足相应标准和客户协议要求。

3 总结

通过上述工艺设计,冷硬卷的成型性能得到大幅提升,产品性能和质量控制稳定,其中抗拉强度波动范围减小,强度得到有效控制,同时延伸率指标显著提高,从而使冷硬带钢可以直接作为制管等较复杂成型的加工原料,为客户降低了成本。经用户检验和实际使用,SAE1010和SAE1012冷硬制管用钢产品力学性能指标良好,成型性能优良,焊接质量稳定,生产加工过程满足工艺要求,如图5。

图5 用户最终产品图示

通过对冷硬带钢组织的研究及生产工艺的调整实验,对于冷硬产品的机理有了进一步的了解,提高了产品质量的稳定控制水平,为其他冷轧品种的开发与用户个性化定制积累了可借鉴的经验。