挤出发泡聚丙烯的制备工艺

宋 超,郑春山,苏广勃

(1.中化泉州能源科技有限责任公司,福建 泉州 362000;2.中化泉州石化有限责任公司,福建 泉州 362000)

发泡聚合物材料隔热性能良好、质量轻,具有优异的抗冲击性,近些年来被广泛应用于汽车制造、建筑材料、航天军事、食品电子器件包装等领域[1],通用的发泡塑料材料主要有发泡聚丙烯、发泡聚氨酯、发泡聚苯乙烯和发泡聚乙烯材料,虽然发泡材料有上述诸多优点,但一些发泡材料在加工过程中或者材料本身性能也存在一些缺点,如发泡聚氨酯加工生产过程中会产生有毒异氰酸酯残留物,发泡聚苯乙烯材料不易降解,对环境产生危害,发泡聚乙烯材料耐高温性能有限等。随着行业需求及环保要求的变化,易降解且耐高温的发泡聚丙烯材料开始普及和替代相关材料,同时发泡聚丙烯材料具有易成型、相对重量轻、优异的缓冲吸能性能以及隔热效果好等特点[2],与其他发泡材料,如发泡聚苯乙烯、发泡聚乙烯产品相比,发泡聚丙烯具有更好的化学稳定性、耐高温、压力回弹性等优点。发泡聚丙烯近些年来被广泛应用于汽车制造、隔热材料、缓震包装材料以及一些环保可回收容器的生产[3]。

普通聚丙烯树脂属于半结晶聚合物,熔融状态下熔体强度低,发泡时较难抑制气泡的逃逸,发泡温度区间很窄,约4℃,在实际生产过程中控制难度较高,因此需要通过对普通聚丙烯进行相关改性,或者直接通过工艺聚合生产高熔体强度的聚丙烯树脂,提高发泡温度区间,使得发泡过程中的气泡难以逃逸,同时降低工艺温度控制的难度[4]。

目前先进的发泡聚丙烯技术仍然被少数国家掌握,中国开展发泡聚丙烯的研究较晚,目前国内仅有极少数企业掌握了工业化技术,但产品质量仍然存在不稳定的情况,近些年来以华东理工大学、北京化工大学、北京工商大学、四川大学等高校投入了相关力量对发泡聚丙烯技术进行了重点攻关。

1 聚丙烯发泡工艺原理

聚丙烯发泡分为物理发泡和化学发泡,物理发泡剂有CO2、戊烷、丁烷、氮气等,化学发泡剂吸热型的化学发泡剂有碳酸氢钠、柠檬酸等,放热性的化学发泡剂有对甲苯磺酰胺基脲、偶氮二甲酰胺等[5]。

聚丙烯发泡包括四个机理阶段,一是形成聚合物-气体饱和体系,二是气核的生长,通过降低压力或升高温度,使得体系的平衡被打破,形成过饱和状态,根据热力学原理,通过均相成核和异相成核让体系达到低自由能状态,形成气核;三是气泡的增长阶段;四是微孔结构定型阶段。在实际的操作中,聚丙烯物理发泡是通过特殊的液体CO2等发泡剂注入系统,保持一定压力,将液体CO2等发泡剂注入挤出机的熔融段,当熔融的熔体通过熔融段挤出后,机头处压力瞬间下降,液体气化,开始成核,熔体包裹气化的发泡剂[6]。聚丙烯化学发泡则是通过加入化学发泡剂,化学发泡剂分解产生气体完成发泡。

2 挤出发泡聚丙烯的工艺

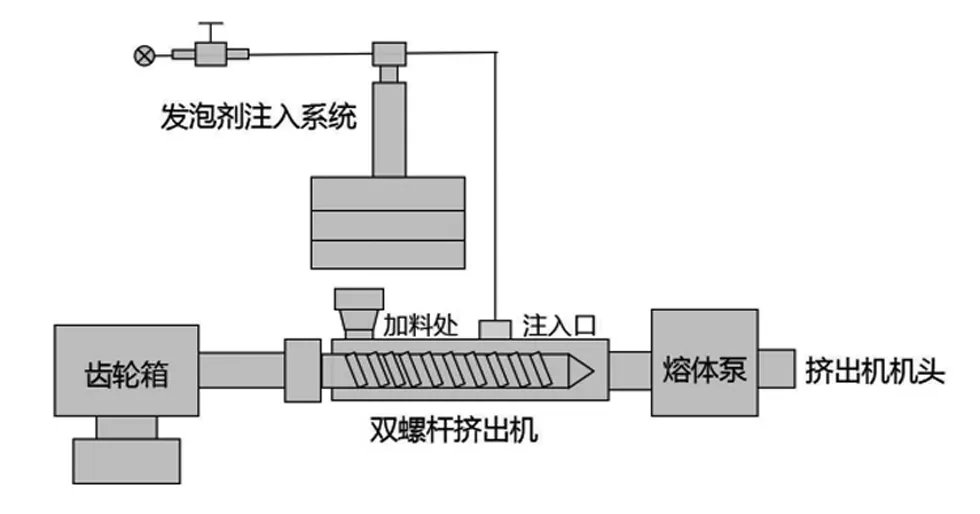

挤出发泡过程中需要控制筒体温度、机头压力、发泡剂注入量、以及螺杆转速,完成聚丙烯树脂的挤出发泡。

图1 挤出发泡聚丙烯工艺流程图

通过控制挤出机各段筒体的温度来控制树脂熔体的温度,熔体温度不能低于树脂的结晶温度,当熔体温度低于树脂的结晶温度时,熔体粘度变大,导致熔体压力变大,影响挤出产品的稳定性[7]。另外保持较低的温度可以使得发泡剂有较高的溶解度,提高发泡剂在熔体中的含量,对于发泡的成核和生产起到有力作用;保持较高的熔体温度时较低的熔体强度不利于气核的生产,容易发生气泡的破裂,影响发泡的效果。一般情况下,筒体加料口设置为165℃左右,熔融以及发泡剂注入段温度设置到175~180℃,机头温度设置为170℃左右。

发泡挤出工艺中熔体泵的作用是让机头保持一定压力,防止发泡剂气化导致提前发泡,设置较高的机头压力有利于获得合格的发泡产品,当较高的机头压力在熔体挤出的瞬间发生压降,在水冷的环境下发泡剂迅速气化,气核生长得到抑制,防止气泡合并和逃逸[8]。发泡剂的加入量需控制在一定范围内,才能获得较高的发泡效果,如果加入量过少,造成发泡倍率不足,如果加入量过多,会出现气泡破裂,影响发泡的效果。控制较高的挤出机螺杆转速也有利于发泡效果,当保持较高的螺杆转速,机头压力增大,从而获得更高的压降,有利于获得性能合格的产品。

3 高熔体强度聚丙烯(HMSPP)的制备工艺

普通的聚丙烯树脂熔融状态下,熔体强度低,很难包裹住气泡,发泡温度区间窄,工业上发泡聚丙烯工艺需要具备高熔体强度的聚丙烯树脂。

HMSPP制备途径主要有三种,一是通过本体聚合开发高熔体强度的长支链聚丙烯树脂,二是将聚丙烯树脂与其他塑料、橡胶、弹性体、填料等进行共混改性以提高材料熔体强度,三是使用辐照物理改性或使用过氧化物对聚丙烯进行化学改性,制备交联聚丙烯树脂,从而增加发泡温度区间,四是通过反应挤出法将普通聚丙烯树脂和其他材料在双螺杆挤出机中进行熔融接枝,在普通聚丙烯分子链上接枝官能团,从而获得高熔体强度的长支链聚丙烯树脂。

3.1 本体聚合

长支链聚丙烯分子间具有缠结的结构,分子链不易进行运动,所以长支链聚丙烯树脂在较高温度下的熔体强度远远大于普通直链聚丙烯树脂的熔体强度,且具有更高的熔体强度和发泡温度区间,工业上本体聚合工艺是指在反应器中加入引发剂和单体,在一定的压力和温度以及特殊的催化剂作用下,与丙烯进行接枝聚合制备长支链的聚丙烯。

目前直接聚合法生产高熔体强度聚丙烯树脂的技术仍然被国外一些公司所掌握,国内通过聚合法生产长支链聚丙烯的技术仍然处于起步阶段。国外掌握此技术的公司主要有比利时的Montell公司、奥地利的PCD公司、美国Exxon公司、荷兰壳牌公司。Montell公司在早期利用新型的聚合工艺开发了牌号为ProfaxPF-613的均聚HMSPP以及ProfaxSD-613共聚HMSPP;北京化工研究院与镇海炼化联合研发高熔体强度聚丙烯,通过非对称加氢技术控制大分子量的含量,拓宽了分子量的分布范围,获得了高熔体强度聚丙烯树脂[9]。

3.2 共混改性

共混改性是一种相对简单的改性方法,一般将原料加入设备中进行均匀混合后进行熔融,在剪切力的作用下共混组分进行充分的混合,在组分获得分散的同时,发生了分子间的分子链断链和重组,分子链间滑移困难,一定程度上提高了聚丙烯熔体的强度。一般会将聚丙烯树脂与其他聚合物、热塑性弹性体、橡胶、填料等共混。另外其他原料熔点低,先熔融,聚丙烯后熔融,会提高了共混物的融程。An等人将普通聚丙烯树脂与LLDPE、TMPTA进行共混改性,获得了高熔体强度聚丙烯;Hamilton等人把丙烯-苯乙烯嵌段共聚物与普通PP树脂进行共混改性,提高了材料的抗溶垂性能;日本住友化学公司将共聚PP与PE树脂共混,提高了树脂的熔体强度,并将共混材料成功应用到挤出发泡[10]。

3.3 辐照接枝

辐射接枝是在X、γ射线的作用下,聚合物与一些单体在侧链上发生聚合反应产生接枝共聚的过程。辐照接枝与传统的改性方法相比具有工艺方法简单的优点,但投资成本高、对环境有一定污染,限制了大规模工业化生产。在辐照接枝的过程中,通过控制辐射量和时间、单体浓度等进行工艺控制,抑制交联过程中的热降解,如果辐射量控制不好,如过大,会导致凝胶生成,如果单体浓度控制不好,会影响接枝率。一般工业上辐照接枝都是在氮气的气氛下,加入增敏剂、抗氧剂进行辐照接枝改性。北京化工研究院通过辐照支化方法制备了熔体强度提高50%的支化型HMSPP;北京化工大学使用敏化剂SR213,在钴60γ射线辐射下制备高熔体强度聚丙烯[11]。

3.4 反应挤出法

反应挤出法将普通聚丙烯树脂和其他材料在双螺杆挤出机中进行熔融接枝,在普通聚丙烯分子链上接枝官能团,从而获得高熔体强度长支链聚丙烯树脂。该方法操作简单,运行稳定,可连续生产。一般需加入引发剂、单体、助剂,在一定的温度下熔融挤出,经过切粒机,获得HMSPP。北欧化工采用Daloy技术,将普通线性聚丙烯熔融后接枝,生产出具有长支链的高熔体强度聚丙烯;辛忠等将聚丙烯、引发剂、乙烯基硅油类化合物、C5~C10类单烯烃或多烯烃类化合物在高速混合机中进行均匀混合,加入双螺杆挤出机进行熔融挤出,获得了高熔体的聚丙烯树脂[12]。

4 结语

随着国家对产业环保的要求,以及节能轻量化的理念,发泡聚丙烯材料被认为是未来应重点关注和研发的材料,随着发泡聚丙烯更多应用场景的开发,未来的市场前景更加广阔。我国虽已有相关产业化项目落地,但材料的性能和稳定性与进口产品相比还是存在一定差距。未来我国应鼓励相关科研机构与企业联合,重点攻关发泡聚丙烯的成套技术,实现高质量的产业化技术,缩小与国外先进技术的差距。