分子识别技术应用于废弃SCR脱硝催化剂中钒和钨的回收研究

郝海光,秦红伟,赵周明,侯致福

(山西普丽环境工程股份有限公司,山西 晋中 030600)

随着我国经济的迅速发展,能源消耗量与日俱增,所以由能源消耗引起的大气污染环境问题也愈来愈突出,受到人们的普遍关注。据UNEP项目“能源规划中综合考虑环境因素”的研究初步计算,煤炭直接或间接燃烧产生的NOx占我国NOx排放总量的70%~80%之间。电力行业是我国国民经济的基础行业,我国电力资源的需求随着经济的发展逐渐增加,大容量高参数火电机组已经成为我国电力工业的主力军[1-3],以上现状导致火电厂NOx排放量日益增多。目前治理NOx排放的成熟商业化技术主要是选择性非催化还原(SNCR)、选择性催化还原法(SCR)和SNCR/SCR联合法等[4],当前还有研究较为广泛的低温选择性催化还原技术,该技术仍然处于实验室研究阶段。SNCR无法保证反应停留时间且脱硝率较低(与SCR相比),SNCR/SCR联合脱硝涉及系统较为复杂,对技术要求很高,也没有大规模推广使用[5]。鉴于以上原因,SCR是应用较为广泛且效果较好的一种脱硝技术。

催化剂是SCR系统中最关键的部分,其造价成本占SCR系统总投资的30%~40%之间[6]。钛、钒、钨和钼等金属是生产V/Ti体系催化剂的关键原材料,占催化剂总重量的85%~95%之间,造价成本占催化剂总成本的85%以上。随着脱硝系统运行过程中,烟灰中的重金属元素会堵塞催化剂微孔,附着在催化剂表面,同时和催化活性组分发生反应,使催化剂中毒,同时由于某些工况长期低温运行导致大量硫酸氢铵类黏性物质长期附着在催化剂微孔内,使得烟气中NOx、NH3无法与催化活性组分接触导致催化活性降低。2014年我国将废弃SCR脱硝催化剂(钒钛体系)纳入危险废物进行管理,并将其归类为《国家危险废弃物名录》中“HW50其他废物”,这使得废弃SCR脱硝催化剂处置更加要求严格。国外对废催化剂的管理早于我国。欧洲将含钒钛等金属及其金属氧化物的废弃催化剂纳入危险废弃物管理;1974年日本成立了废催化剂回收协会;美国设置了废催化剂服务部,主要协调美国废旧催化剂回收事宜。国内废催化剂的回收工作起步比较晚,1971年抚顺石化三厂逐渐对部分废催化剂中的贵金属进行回收[7],但对SCR脱硝催化剂的普遍处理方式是填埋,这对废催化剂中的金属组分而言是资源浪费,对环境保护方面而言是严重污染环境。

商用钒钛体系SCR催化剂以TIO2为载体,占总质量的70%~80%,催化活性组分V2O5用量较少,占总质量的1%~2%,金属钨、钼作为助催化剂组分占催化剂总质量的5%~15%之间,此外还有SiO2、Al2O3等用来提高催化剂的机械强度和耐磨性。张梅英等[8]通过比较加碱焙烧-碱浸二种工艺对废催化剂中的钼、钒的浸出率,确定焙烧-碱浸工艺对钼钒由较高的浸出率。刘锦等[9]通过纯碱熔融法回收废催化剂中的钼和铝。刘傲云等[10]研究了从废催化剂中浸出钨的工艺流程。黄迎红等[11]研究了Na2S-NaOH复合浸出剂浸出分离钒和钼。王明玉等[12]采用P2O4萃取回收钒和钼,分别考察了含钒钼溶液pH、萃取剂种类、反萃取机浓度等对金属分离纯化的影响。陈星宇等[13]采用高价水合氧化物从钨酸钠溶液中去除钒。朱阜等[14]通过转型的Cl型树脂,在较低pH下考察了离子交换树脂对钒和钨的吸附情况。欧惠[15]以双氧水为络合剂,采用混合萃取剂萃取分离回收钨和钼。袁斌等[16]采用D501树脂从钨溶液中分离回收钼。

分子识别技术利用特殊设计的吸附目标离子的大环化合物或配体,从溶液中选择吸附目标离子而其他离子不被吸附,实现目标离子的分离。同时,可以通过条件的改变使吸附的目标离子解吸。由于选择性极高,目标离子得到有效的分离和富集。IBC高技术公司专有的分子识别材料(商品名Siperlig)由特别设计的有机配体键合在硅胶、聚合物等固体载体上,是一种特殊的Superlig树脂[17]。英帕拉(Impala)铂公司是世界上最大的铂族金属精炼厂之一,该公司使用分子识别技术分离提纯贵金属钯[18-19]。日本田中贵金属公司(TKK)建立了分子识别分离金属铑的生产线[20]。亚洲一家铂族金属精炼厂建立了二套分子识别系统从钌溅射靶材废料中回收钌[21]。Berkeley矿坑[22]安装了一套6个串联的Superlig分离柱用于处理矿山酸性废水中的Cu、Fe、Al、Zn和Mn等重金属离子。Izatt等[23]试验了应用MRT技术去除回收废气中的Ag、Cd、Mo、Ni、Co、Cr、和Ra等有害金属。Fiskum等[24]研究了分子识别技术分离柱对Cs离子的选择吸附性。John[25]应用分子识别技术分离核燃料中的金属元素,使用Superlig644去除回收核燃料废水中的Cs金属。Belanger等[26]报道了使用Superlig167分离柱可有效去除Zn电解液中的Ni离子,经2000次循环使用,去除率仅下降2.5%。

鉴于以上现状,本文旨在研究一种从废旧SCR催化剂中提取回用金属钒和钨的新工艺,解决现有回收工艺能耗高、成本大、过程污染环境等问题。新工艺具有回收率高、回收金属纯度高、回收工艺易操作且过程环保的特点。

1 实验原料、试剂及工艺

1.1 废弃催化剂

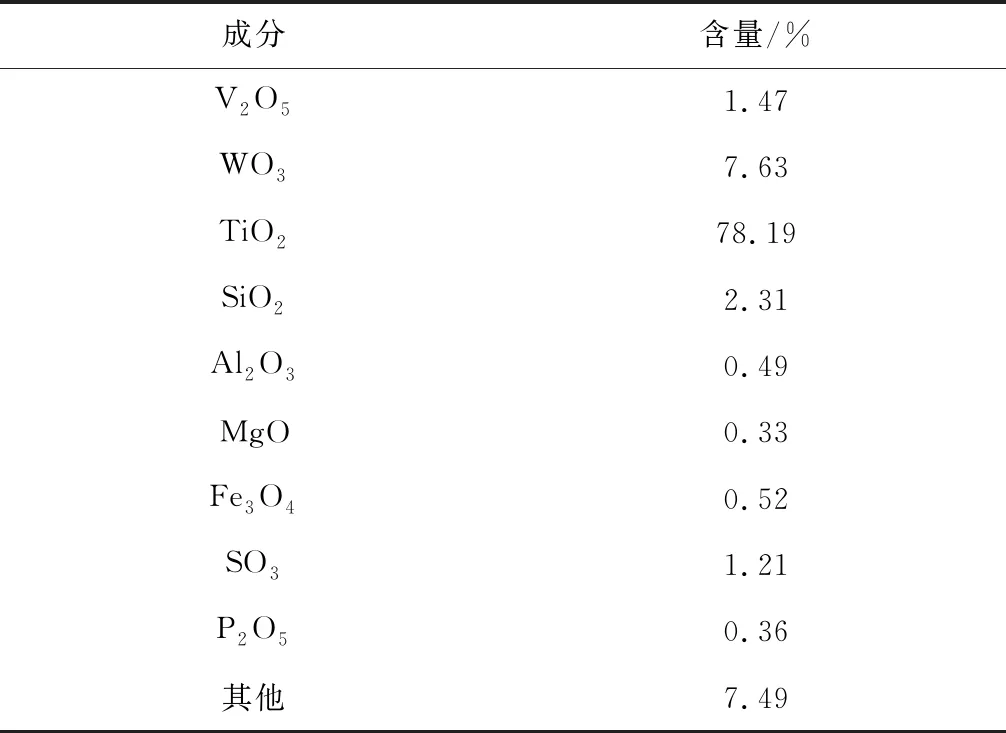

实验采用的废弃板式SCR催化剂取自山西某电厂。废弃SCR催化剂中主要金属氧化物通过电感耦合等离子体原子发射光谱(ICP-AES)法测得,结果如表1所示。

表1 废弃SCR催化剂的主要化学成分

1.2 实验试剂

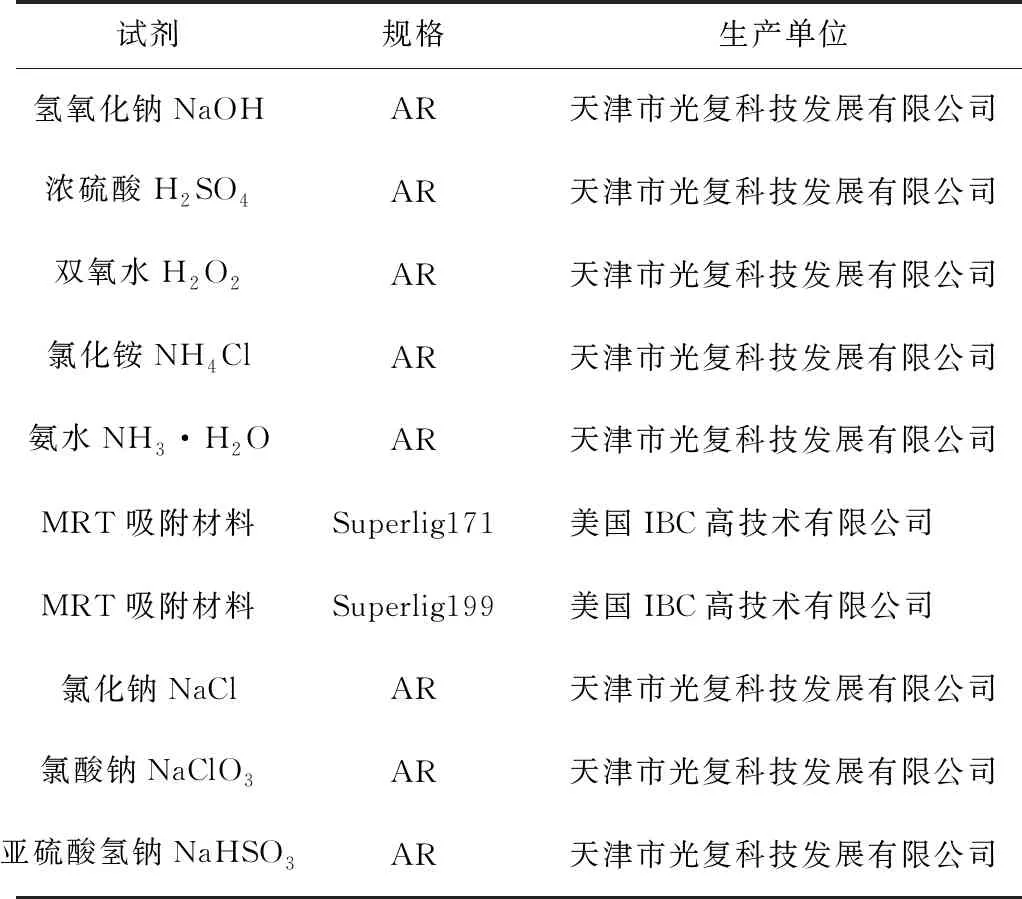

分子识别技术回收废弃SCR催化剂中有价金属工艺所用到的主要化学试剂如表2所示。

表2 主要化学试剂

1.3 回收工艺

1.3.1 湿法浸出工艺

废弃SCR催化剂在去离子水中经过超声处理10~30 min后,置于120℃鼓风箱中干燥24 h。清洗后的催化剂经过破碎、研磨和筛分,取粒度小于200 μm的部分进行湿法浸出处理。碱法浸出时,一定量经过预处理的催化剂粉体置于NaOH溶液中,在强力搅拌的作用下密封反应一段时间,使得金属钒和钨生成易溶于水的NaVO3和Na2WO4,以实现金属元素的湿法浸出。化学反应如下:

2NaOH+V2O5=2NaVO3+H2O

2NaOH+WO3=Na2WO4+H2O

反应完成后,将浑浊液进行离心分离处理,得到浸出液和残渣。浸出液进行吸附处理前仍然需要过滤,防止微小固体颗粒进入吸附柱内影响金属元素的吸附效果。

1.3.2 分子识别(MRT)吸附-解吸工艺

分子识别工艺类似于离子交换,是一种液-固萃取技术。处理工艺为:将分子识别(MRT)材料,商品名为Superlig装入分离柱。湿法浸出过滤处理后的金属溶液进入装有MRT吸附材料的分离柱内经过吸附-洗涤-解吸处理,解析后得到的金属溶液纯度接近或达到99.5%。根据使用要求,解析后的纯溶液可以还原得到金属粉末。

2 湿法浸出讨论

本实验选择电感耦合等离子体发射光谱仪测定各处理工艺段金属溶液中金属离子的浓度。等离子体的功率在500~1600 W区间可调。湿法浸出工艺的研究主要集中于浸出时间、反应体系温度、浸出剂浓度对金属钒、钨浸出率的影响,优选较为合适的浸出工艺条件。

2.1 浸出时间的影响

在反应温度85℃、浸出剂(NaOH)浓度为40%条件下,研究不同浸出时间对金属钒、钨的浸出率的影响。根据实际生产条件选定反应时间为2、3、4、5、6、7和8 h进行研究。研究结果如图1所示,由图1可知:在给定反应条件下,金属钒、钨的浸出率随着反应时间的延长而增加,反应前4 h,浸出率变化较为明显,当反映进行到6 h时,钒、钨浸出率趋于平缓,表现出最大浸出率,金属钒的最大浸出率接近83.6%,金属钨的最大浸出率接近76.3%。因此将最佳浸出反应时间确定为6 h。

图1 浸出时间对浸出率的影响

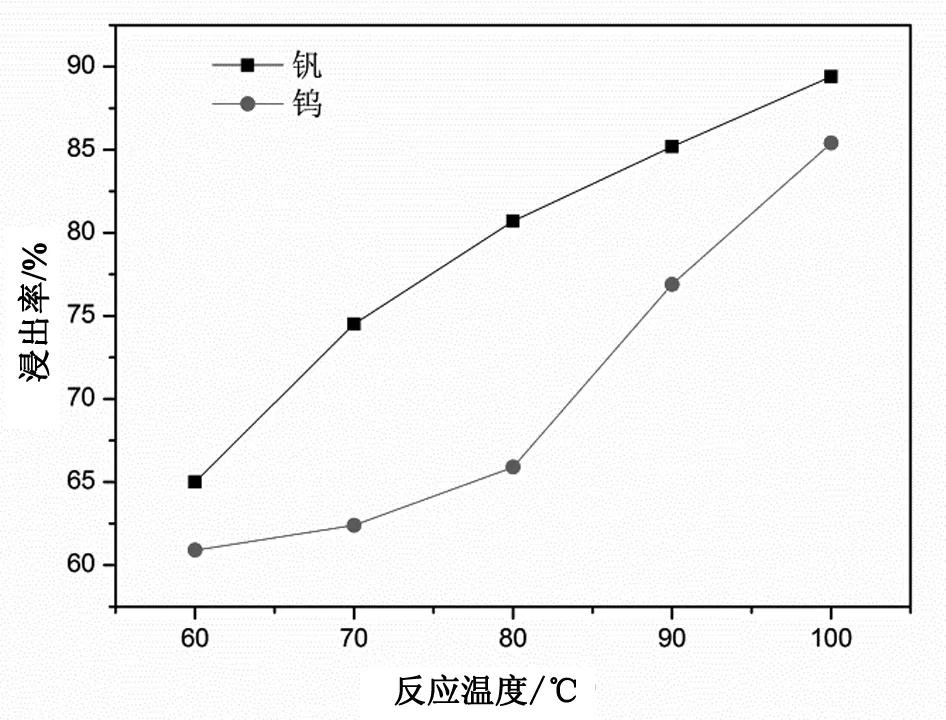

2.2 反应温度的影响

选取浸出剂浓度为40%,浸出时间为6 h,考虑不同浸出温度对金属钒、钨浸出率的影响。研究了不同反应温度:60、70、80、90以及100℃下金属钒、钨的浸出率。影响结果如图2所示。随着反应温度的增加。钒、钨的浸出率曾现出明显的增加趋势,但是金属钒浸出率对温度的敏感度小于钨,鉴于反应温度对金属浸出率的影响属于动力学范畴,升高温度微观离子热运动增强,当温度大于80℃时,Na2WO4的扩散速度大于NaVO3,造成Na2WO4的生成速率更大,钨浸出率受温度敏感度更强。根据图2可知,反应温度对金属浸出率曾现积极的影响,但是考虑实际生产能耗以及生产装置密封性能等影响,选取90℃为最佳浸出温度。

图2 浸出温度对浸出率的影响

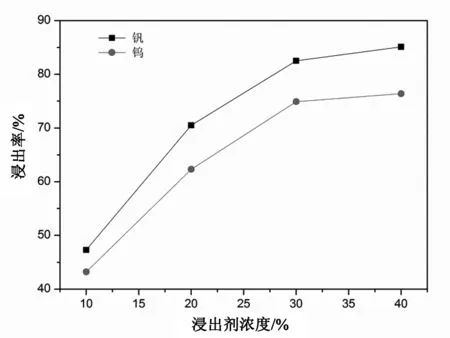

2.3 浸出剂浓度的影响

在浸出时间为6 h、浸出温度90℃的条件下,浸出剂(NaOH)浓度对金属钒、钨浸出率的影响见图3所示。由图3可知,钒、钨浸出率随着浸出剂浓度的增加而增大。浸出剂浓度对浸出率的影响属于动力学范畴,浸出剂浓度增加,浸出剂离子数目增多,对V2O5和WO3的攻击次数增加,造成浸出率的增高。当浸出剂的浓度达到30%时,金属钒、钨的浸出率变化趋于平缓,考虑实际生产的经济性和安全性,将浸出剂最佳浓度条件定为35%适宜。

图3 浸出剂对浸出率的影响

3 分子识别(MRT)吸附-解吸讨论

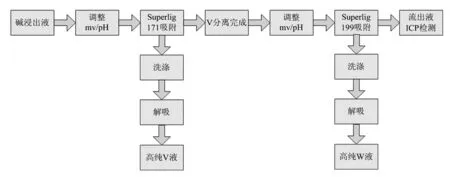

分子识别(MRT)提取钒、钨的操作过程如下:经过碱浸出处理的金属溶液使用NaClO3和NaHSO3调节体系的氧化还原电位,使其电位值处于特定区间内。鉴于钨酸钠氧化电位(247~265 mV)低于钒酸钠的氧化电位(960~980 mV),为了保持钒、钨价态处于高价态,以匹配MRT材料吸附价位,因此电位调整后的浸出液首先流经装有Superlig171材料的分离柱,金属钒首先被材料Superlig171吸附,吸附后的流出液流经装有Superlig199材料的分离柱,金属钨被材料Superlig199吸附。吸附后的流出液进行ICP检测,检验流出液内金属钒、钨的含量。吸附了钒的Superlig171材料使用稀硫酸溶液进行洗涤,洗涤后使用一定浓度的氯化铵溶液将吸附的钒解析到溶液中,得到了高纯钒溶液;吸附了钨的Superlig199材料使用H2O2溶液进行洗涤,洗涤后使用一定浓度的氯化钠溶液将吸附的钨解析到溶液中,得到了高纯钨溶液。具体吸附-解吸工艺流程图见图4所示。

图4 MRT提纯V、W工艺流程图

3.1 吸附工艺

3.1.1 吸附速度的影响

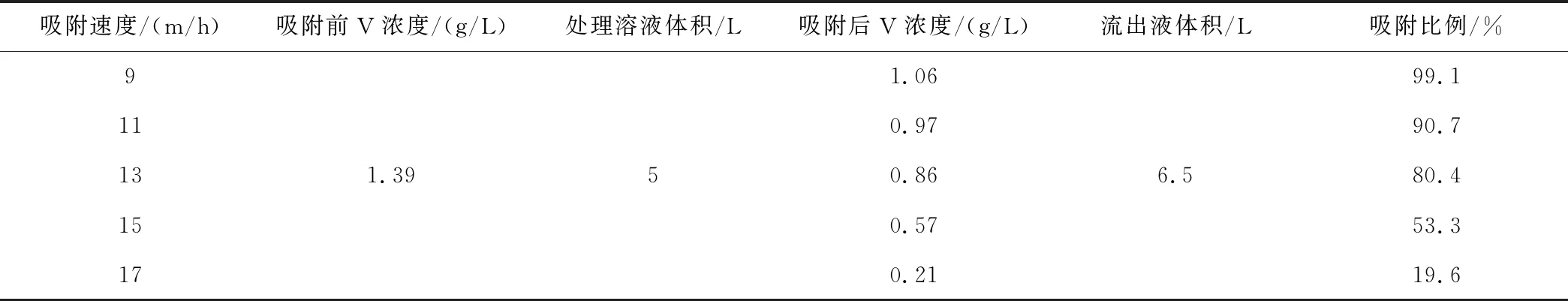

在浸出时间为6 h、浸出温度90℃的条件下,浸出剂(NaOH)浓度30%条件下对废催化剂进行处理得出浸出液,使用氯酸钠将浸出液的电位调制(965±5) mV,分别使用Superlig171、Superlig199材料吸附浸出液,使用20%硫酸洗涤Superlig171、使用15%H2O2洗涤Superlig199材料,控制尾液流出速度为9、11、13、15和17 m/h,讨论尾液流出速度即吸附速度对MRT材料吸附钒、钨的影响。结果见表3和表4所示。

表3 吸附速度对V吸附的影响

表4 吸附速度对W吸附的影响

由表3、表4结果可知,当吸附速度低于9 m/h时,金属V、W的吸附比例均可以达到99%以上,因此考虑吸附效果以及实际生产效率,最佳吸附速度定位9 m/h。

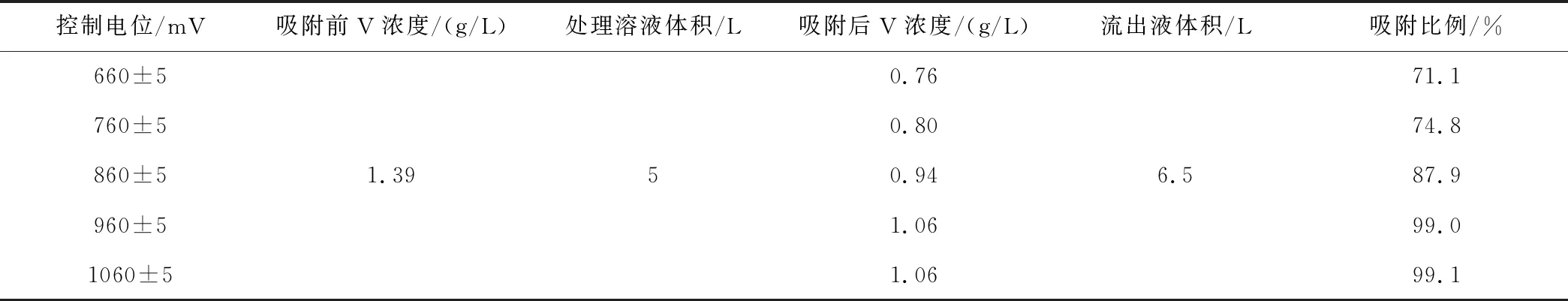

3.1.2 氧化还原电位(ORP)的影响

在浸出时间为6 h、浸出温度90℃的条件下,浸出剂(NaOH)浓度30%条件下对废催化剂进行处理得出浸出液,使用Superlig171、Superlig199材料吸附浸出液,使用20%硫酸洗涤Superlig171、使用15%H2O2洗涤Superlig199材料,控制尾液流出速度为9 m/h,使用氯酸钠将V吸附前液的电位分别调至(660±5) mV、(760±5) mV、(860±5) mV、(960±5) mV和(1060±5) mV,将W吸附前液的电位调至(60±5) mV、(160±5) mV、(260±5) mV、(360±5) mV和(460±5) mV。

讨论尾液流出速度即吸附速度对MRT材料吸附钒、钨的影响。结果见表5和表6所示。

表5 ORP电位对V吸附的影响

表6 ORP电位对W吸附的影响

由表5、表6结果可知,当V吸附前液的氧化还原电位低于960 mV时,V吸附比例无法达到99%以上,可能由于电位低于960 mV时,溶液中部分V的价态处于低价,无法满足吸附材料对金属V价态的要求,但太高的电位会导致溶液氧化性太高严重影响吸附材料的使用寿命,因此综合考虑优选调整V吸附前液电位为(960±5) mV。同理,优选吸附W的氧化还原电位为(260±5) mV。

3.2 解吸工艺

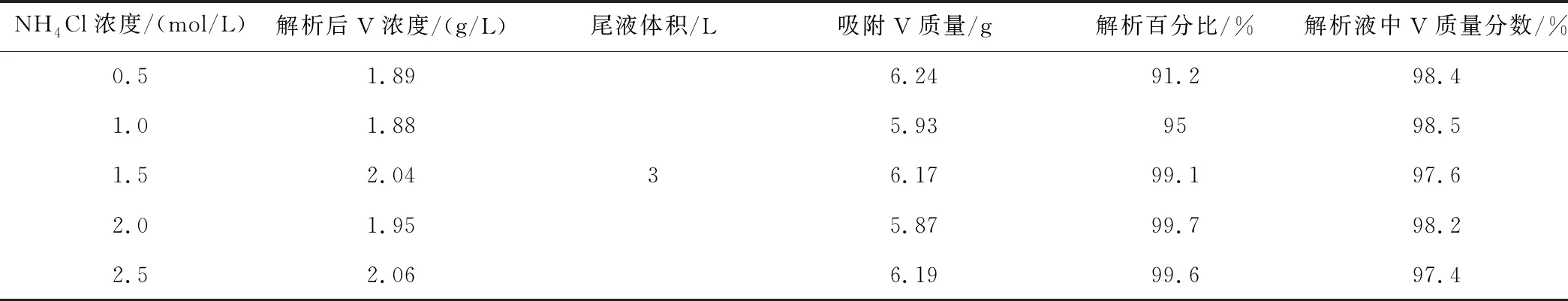

3.2.1 解吸液浓度的影响

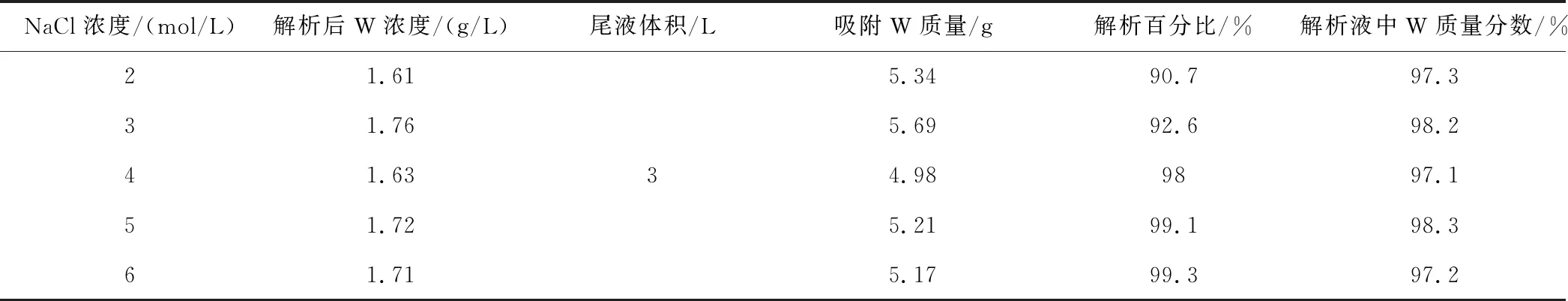

吸附了特定金属元素的分子识别材料需进行解吸得到高纯金属溶液。使用浓度为0.5、1.0、1.5、2.0和2.5 mol/L的氯化铵溶液对吸附饱和的Supeilig171材料进行解析,解析速度8 m/h。使用浓度为2、3、4、5和6 mol/L的氯化钠溶液对吸附饱和的Superlig199材料进行解析,解析速度8 m/h。得到的结果如表7和表8所示。优选解析液NH4Cl浓度为1.5 mol/L,优选解析液NaCl浓度为5.0 mol/L。

表7 解析液浓度对V解析的影响

表8 解析液浓度对W解析的影响

3.2.2 解吸速度的影响

使用浓度为1.5 mol/L的氯化铵溶液对吸附饱和的Supeilig171材料进行解析,解析速度控制在6、7、8、9和10 m/h。使用浓度为5 mol/L的氯化钠溶液对吸附饱和的Superlig199材料进行解析,解析速度6、7、8、9和10 m/h。得到的结果如表9和表10所示。优选解吸速度为9 m/h。

表9 解析速度对V解析的影响

表10 解析速度W解析的影响

4 结论

(1)碱浸出钒、钨的最佳工艺条件为:反应温度95℃、浸出剂浓度35%、浸出时间6 h,以上条件下金属钒的浸出率达85%、金属钨的浸出率达78%左右。

(2)分子识别技术吸附金属钒的最佳工艺条件为:吸附速度9 m/h、调整溶液氧化还原电位为(960±5) mV。分子识别技术吸附金属钨的最佳工艺条件为:吸附速度9 m/h,调整溶液氧化还原电位为(260±5) mV。

(3)分子识别技术解吸金属钒的最佳工艺条件为:解吸速度9 m/h,解析液氯化铵的浓度为1.5 mol/L;解吸金属钨的最佳工艺条件为:解吸速度9 m/h,解析液氯化钠的浓度为5 mol/L。

(4)使用分子识别技术从废弃SCR催化剂中回收的金属钒的纯度可以达到97%以上,解析率>99%,回收金属钨的纯度可以达到96%以上,解析率>99%。

(5)综合碱浸出工艺+分子识别提纯回收工艺,金属钒的回收率可达84.1%,金属钨的回收率可达77.4%。