UV固化聚氨酯改性环氧丙烯酸酯的制备

曹彬龙,杨明君,曲比拉果

(西南石油大学 新能源与材料学院,四川 成都 610054)

紫外光(UV)固化被认为是在室温下将无溶剂的液态低聚物快速转变为具有特定物理化学和机械性能固态聚合物最有效的方法[1]。UV固化涂料与传统的热固化涂料相比具有能耗低、环境污染小、工艺成本低、成膜质量好、生产效率高等优点[2-3]。目前,UV固化涂料已在木器、塑料、纸张、金属、光纤和真空镀膜等领域取得了良好的应用效果[4]。

UV固化涂料主要由低聚物、活性稀释剂、光引发剂和助剂四个基本成分组成。其中低聚物是UV固化涂料中比例最大的组分之一,构成了固化体系的基本骨架,它的性能基本上决定了固化膜的主要性能。

环氧丙烯酸酯(EA)是UV固化涂料中最重要、应用最广泛的反应性低聚物之一,适用于多种类型的光固化涂料。EA不仅具有环氧树脂(EP)优异的刚性、硬度、热稳定性和耐化学品性等优点[5],还具有丙烯酸(AA)良好的耐候性、高光泽度以及光敏性能等优点[6]。但是,EA的固化膜具有柔性差、脆性高等缺点[7]。此外,在常温下,EA的高黏度也部分抵消了其良好的性能优势。因此,对EA的增韧、降黏改性一直是国内外学者的研究热点。而聚醚型聚氨酯丙烯酸酯(PUA)中,有柔性的C-O-C基团,并且与EA的相容性好。利用EA中的侧-OH与聚醚型PUA预聚物中的-NCO反应,将一定量的柔性基团引入到EA侧链中,有望改善固化膜的柔韧性[8-9]。

目前,大多数研究都集中在双酚A型环氧丙烯酸酯(BPA-EA)上,然而,双酚F型环氧丙烯酸酯(BPF-EA)具有黏度低,并且具有与BPA-EA几乎相同的性质和相似的结构[10]。本文首先选用BPF-EP和AA为原料制备了BPF-EA低聚物。然后,选用PEG-600、IPDI和HEMA为原料制得了含有丙烯酸双键部分封端的PUA预聚物,并利用PUA的端-NCO与BPF-EA的侧-OH反应,制备了一种具有光活性(可UV自由基固化)PMEA低聚物。最后,将制备好的低聚物(EA/PMEA)与活性稀释剂(TPGDA/TMPTA)以及光引发剂(1173)按一定比例配制成了UV固化涂料。通过黏度、红外、电镜、热重等测试,研究了EA和PMEA低聚物及固化膜的性能。

1 实验部分

1.1 实验主要原料

环氧树脂(NPEF-170,工业纯,济宁市华凯树脂有限公司);丙烯酸(AA,分析纯,成都市科龙化工试剂厂);对苯二酚(分析纯,成都市科龙化工试剂厂);四乙基溴化胺(TEAB,分析纯,成都市科龙化工试剂厂);二月桂酸二丁基锡(DBTDL,分析纯,成都市科龙化工试剂厂);甲基丙烯酸羟乙酯(HEMA,分析纯,成都市科龙化工试剂厂);聚乙二醇-600(PEG-600,分析纯,成都市科龙化工试剂厂);2-羟基-2甲基苯丙酮(1173,工业纯,阿拉丁试剂(上海)有限公司);三丙二醇二丙烯酸酯(TPGDA,工业纯,成都市四城光电材料有限公司);三羟甲基丙烷三丙烯酸酯(TMPTA,工业纯,成都市四城光电材料有限公司)。

实验前将PEG-600于真空干燥箱中(温度为110℃,真空度为0.9 MPa)脱水2 h,取出转移到干燥器中密封保存。将丙酮、HEMA用活化的4A分子筛进行一周的脱水处理。

1.2 BPF-EA低聚物的制备

在装有电动搅拌器、温度计、球形冷凝管和恒压分液漏斗的四口烧瓶中加入计量的环氧树脂,搅拌升温至65℃,将含有0.4%(质量分数)的对苯二酚、1.5%(质量分数)TEAB和一定量AA混合液滴加(大约2 s/滴)到四口烧瓶中,其中n(NPEF170)∶n(AA)为1∶2。滴加完毕后,将温度缓慢升高到100℃,每隔0.5 h测量反应体系中的酸值,待酸值降到小于5 mgKOH/g时停止反应,降温至60℃趁热出料,得到环氧丙烯酸酯(EA)低聚物。

1.3 PMEA低聚物的制备

在装有电动搅拌器、温度计、球形冷凝管和恒压分液漏斗的四口烧瓶中加入计量的IPDI,在恒定搅拌速度下,升温至50℃,向该溶液中逐滴加入含有质量分数0.1%DBTDL的PEG-600,滴加完毕后升温至65℃,反应50 min后,用丙酮-二正丁胺滴定法测定反应过程中-NCO含量。待降到理论值时,将含有0.06%对苯二酚的HEMA滴加到上述反应体系中,其中n(IPDI)∶n(PEG600)∶n(HEMA)为2∶1∶1,继续反应至-NCO含量达到理论值,即得到PUA预聚物。然后,将上一步制得的EA低聚物与PUA预聚物以质量比为5∶1的比例倒入反应体系中,在65℃下继续反应一段时间,直到用滴定法检测不到-NCO基团,即得聚氨酯改性环氧丙烯酸酯(PMEA)低聚物。

1.4 UV固化涂料和固化膜的制备

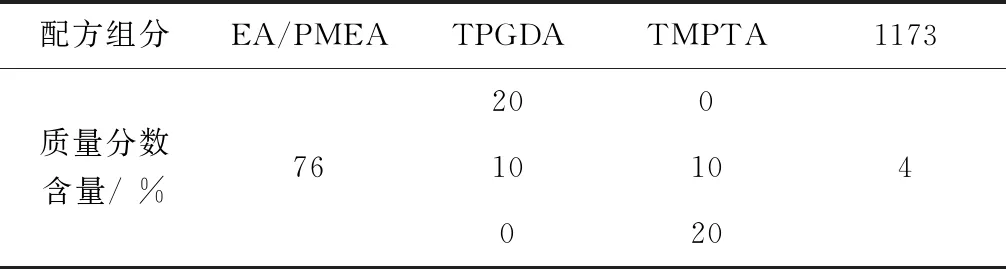

取低聚物EA/PMEA、活性稀释剂TPGDA和TMPTA、光引发剂1173按照表1配方混合均匀后[11],然后将UV固化涂料分别涂布、倒入到已处理好(丙酮、乙醇清洗晾干)的马口铁片上和聚四氟乙烯模具中,静止一段时间后放入UV固化机中分别固化20 s和60 s。UV固化机的辐射条件为:汞灯为1000 W,波长为365 nm,辐射距离为15 cm。

表1 UV固化涂料配方

1.5 测定与表征

1.5.1 酸值测定

根据GBT1668-2008,采用氢氧化钾-乙醇滴定法测定反应过程中的酸值。

1.5.2 异氰酸酯基含量测定

根据文献[12],采用丙酮-二正丁胺法测定反应过程中的异氰酸酯基的含量。

1.5.3 红外光谱测试

采用WQF520型傅里叶红外光谱仪(北京瑞利公司)进行测试。取实验中合成的低聚物,加入适量丙酮溶解涂在KBr片上烘干后测试。

1.5.4 黏度测试

采用HAAKE MARSⅢ型的高温流变仪(赛默飞世尔公司)进行测试。测试温度为25℃,剪切速度为10 s-1。

1.5.5 凝胶率测试

预先称取EA、PMEA固化膜的质量m1,放入丙酮溶液中提取48 h,取出放入鼓风干燥箱烘干至恒定质量m2,用计算式(1)计算凝胶率A:

(1)

1.5.6 硬度测试

根据GB/T6739-2006,采用铅笔法测定固化膜的硬度。

1.5.7 附着力测试

根据GB/T9286-1998,采用划格试验法测定固化膜的附着力。

1.5.8 耐化学品性能测试

将EA和PMEA固化膜试样分别浸泡在等量的5%NaCl溶液、5%H2SO4溶液以及5%NaOH溶液中72 h,观察固化膜的表观变化。

1.5.9 柔韧性测试

根据GB/T1731-93,采用QTX型漆膜弹性试验仪(天津科信试验公司)测定固化膜的柔韧性,并以不引起固化膜破坏的最小轴棒直径表示固化膜的柔韧性。

1.5.10 拉伸强度和断裂伸长率测试

采用CMT6104型微机万能实验机(深圳美特斯公司)以拉伸速度为5 mm/min,测试EA和PMEA哑铃型样条固化膜的拉伸强度与断裂伸长率。

1.5.11 扫描电镜测试

采用KYKY-EM6900型扫描电子显微镜(北京中科科仪公司)进行测定。将万能实验机拉断的哑铃形样条断面喷金两次,每次30 s。

1.5.12 热稳定性能测定

采用SDTA851e型热重分析仪(瑞士梅特勒托利多公司)进行测定。升温速率为10℃/min,测试温度范围为50~800℃,N2气氛围,样品质量为(9±1) mg。

2 结果与讨论

2.1 红外光谱分析

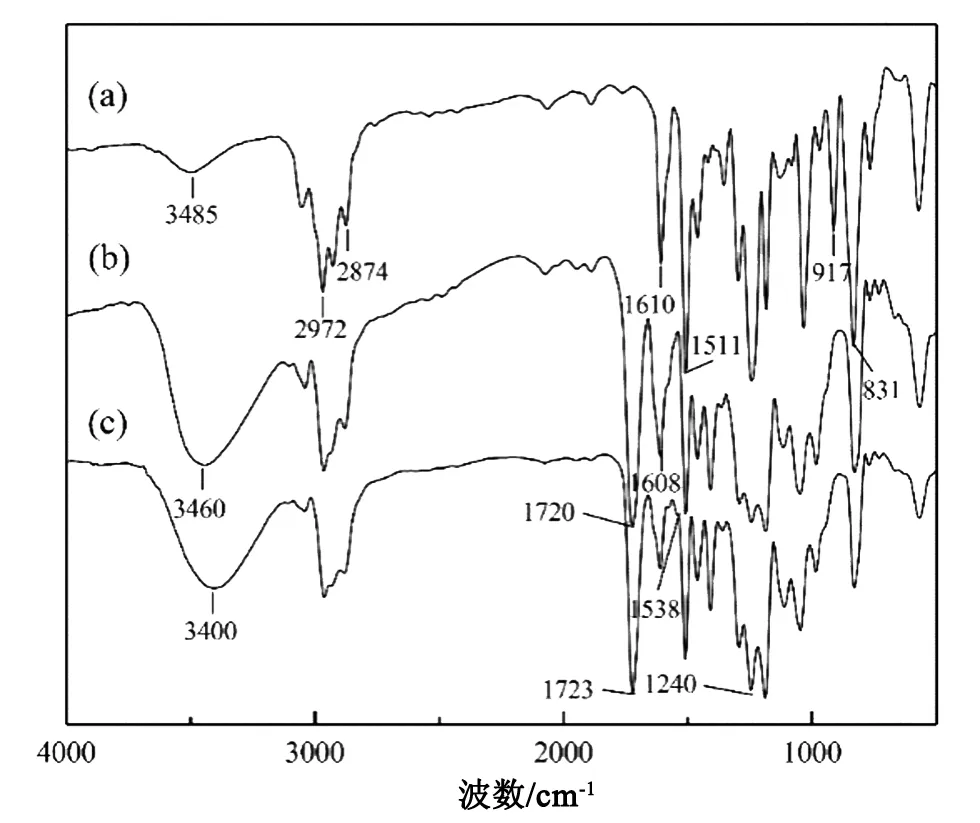

从图1(a)可知,3485 cm-1是-OH的特征吸收峰,2972 cm-1和2874 cm-1是-CH3和-CH2的伸缩振动吸收峰,1610 cm-1,1511 cm-1是BPF-EP苯环骨架结构中的C=C双键吸收峰,831 cm-1是对位苯环的特征吸收峰,917 cm-1是环氧基的特征吸收峰。与图1(a)相比,图1(b)中的-OH吸收峰增强,1610 cm-1,1511 cm-1处的C=C双键吸收峰依然保留,917 cm-1环氧基的特征吸收峰消失,1720 cm-1出现了酯基的特征吸收峰,表明AA上的-COOH与BPF-EP上的环氧基开环发生了酯化反应成功制备了EA低聚物。与图1(b)相比,图1(c)中在3300~3500 cm-1范围内的特征峰减弱并向低频方向位移,这是-OH的吸收峰和氨基甲酸酯的N-H伸缩振动峰重合造成的。而1723 cm-1处酯基的基本结构C=O基团的特征峰增强,相对峰高比图1(b)中1720/3460随之增大[9],同时1538 cm-1处出现了弱的氨基甲酸酯的C-N弯曲振动峰,1240 cm-1酯化的C-O-C吸收峰增强,2200~2300 cm-1处未发现-N=C=O基团的不对称伸缩振动峰,证实了-NCO基团已完全反应,这些分析表明PUA低聚物中的-NCO基团与EA侧链上的-OH发生反应,生成了PMEA低聚物。

图1 红外谱图(a)BPF-EP(b)EA低聚物(c)PMEA低聚物

2.2 黏度测试分析

黏度是UV固化低聚物的一个重要的物理性能,低黏度的低聚物在使用时可以少加甚至不加活性稀释剂,有效降低了活性稀释剂对聚合物材料性能的影响。经测定本实验制备的BPF-EA的黏度为22.0 Pa·s,而实验室相同条件下自制的BPA-EA的黏度为204.8 Pa·s,BPF-EA仅为BPA-EA黏度的10.8%,BPF-EA的黏度大幅下降。这主要归因于两种EA低聚物中EP结构上的差异,BPF-EP与BPA-EP的结构类似,以BPF(4,4二羟基二苯基甲烷)取代BPA(2,2-二(4-羟基苯基)丙烷)与环氧氯丙烷在NaOH溶液反应生成。BPF-EP

中的甲撑(-CH2-)键比BPA-EP中的异丙撑(-C(CH3)2-)键有更大的旋转性[13],降低了分子的刚性,加上BPF-EP存在三种同分异构体,在某种程度上降低了分子结构的规整性,低温下难以结晶,分子柔性增加,因而增加了聚合物的流动性,所以制备的BPF-EA具有较低的黏度。

经测定实验制备的PMEA的黏度为134.5 Pa·s,比BPF-EA的黏度升高了近六倍。一方面,EA主链中因为含有大量的BPF结构,这种芳香族苯环的存在使得EA分子不能自由的运动,可旋转性不足,所以EA黏度较大;而PMEA低聚物由于含有大量的醚键(C-O-C)[14],一定量的弱的氨基甲酸酯键(-NHCOO)可以自由旋转[11],链段的运动阻力减小,加入适量的PUA低聚物,可以降低EA的黏度;另一方面,由于PUA预聚物的加入,使得改性EA的分子链增长,相对分子质量増加,树脂的流动阻力增强,故其黏度升高。对于本实验而言,体系黏度过大归因于PUA预聚物的加入量过多。因此,选用改性用的多元醇的相对分子质量和用量要适中。

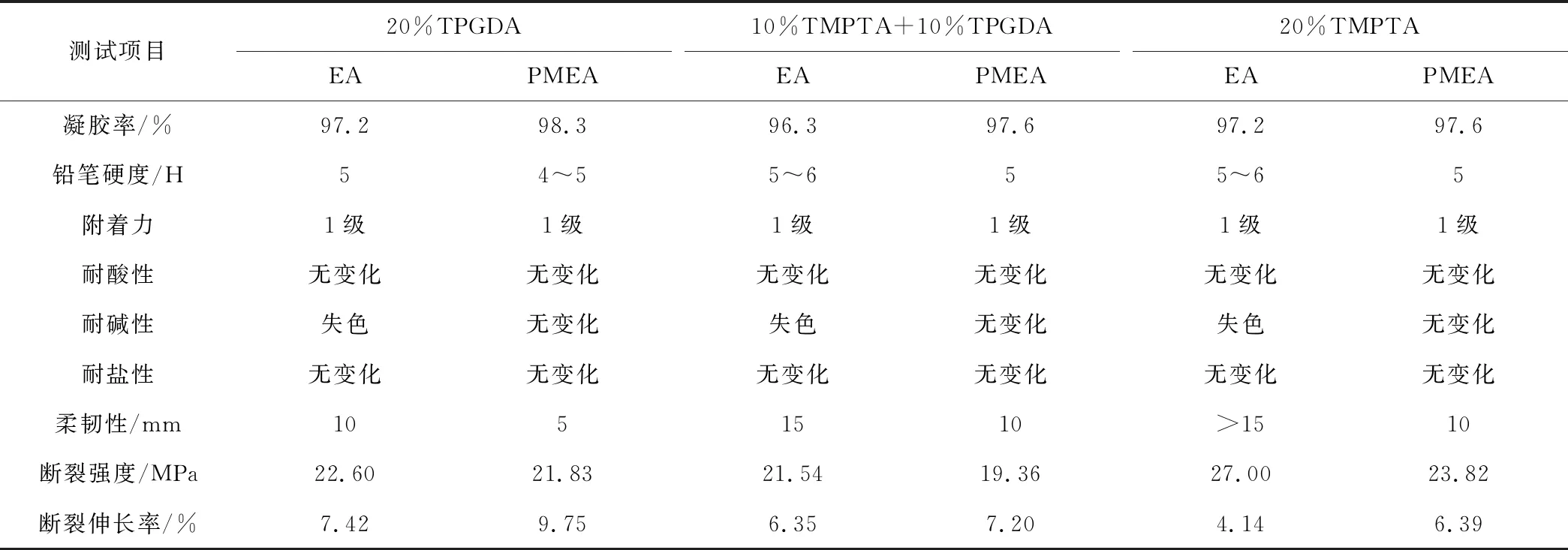

2.3 UV固化膜的基本性能

从表2可知,两种稀释剂配制的三个光固化体系固化膜的各项性能都达到了较好的水平,三个体系改性后比改性前凝胶率都略有升高,这在一定程度上反映了改性后固化膜的交联密度更高;三个体系改性前后铅笔硬度均在5H附近,但改性后铅笔硬度有所下降;附着力均为1级;三个体系改性前后耐酸性、耐盐性几乎没有变化,而改性前的耐碱性稍逊于改性后。三个体系改性后由于柔性链段增多,柔韧性变好;断裂强度有所下降,断裂伸长率增加,柔韧性得到改善。整体而言,选择质量分数20%TPGDA为稀释剂配制的UV固化体系固化膜综合性能最好。

表2 UV固化膜的基本性能

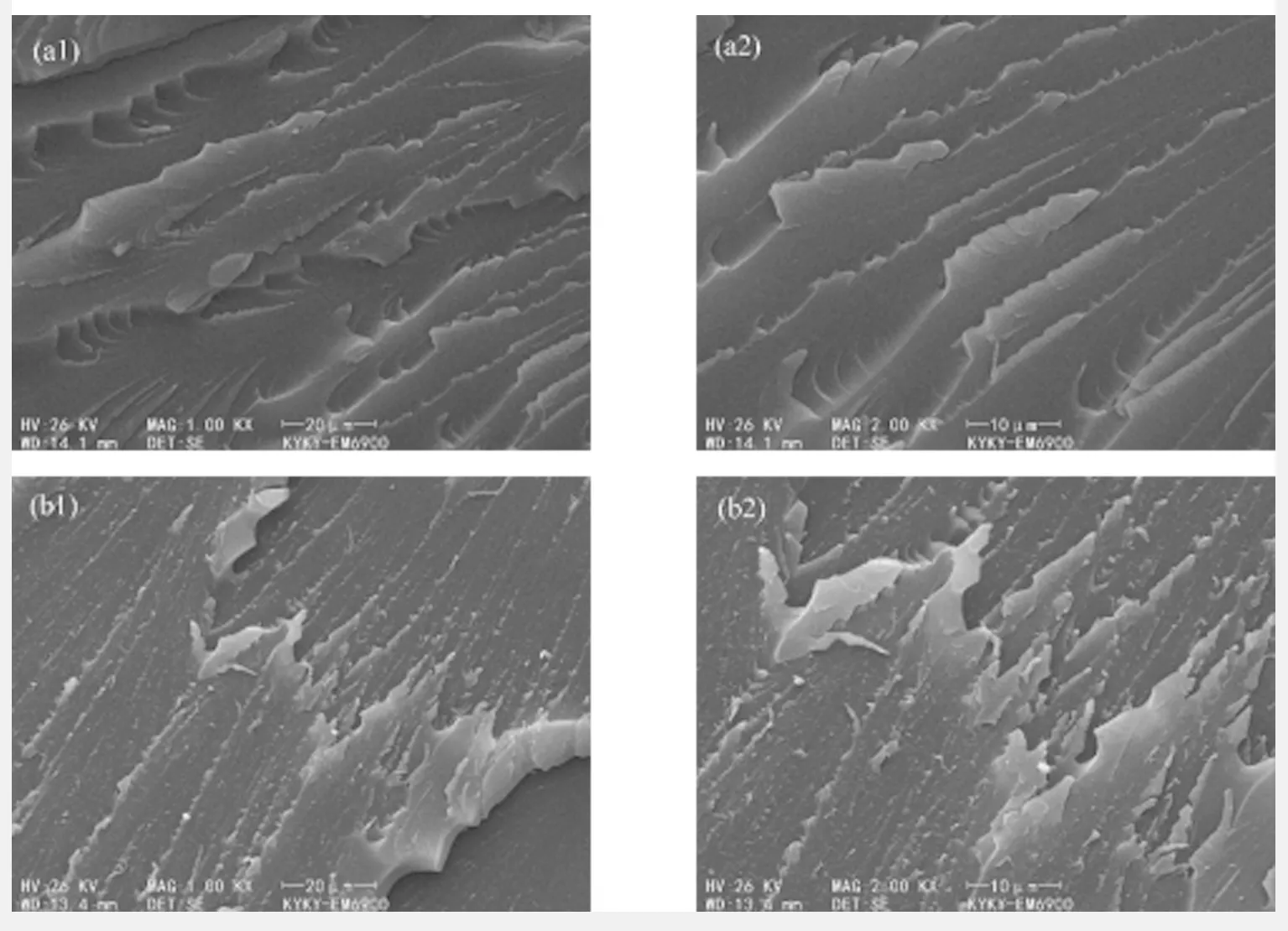

2.4 扫面电子显微镜分析

图2是以20%(质量分数)TPGDA为稀释剂配制的UV固化涂料EA和PMEA固化膜的断面放大1000倍和2000倍的扫描电镜图。从图2观察可知,EA在受到拉伸断裂时断面产生的是平行的、长而宽的断裂纹路且断裂纹路较为锐利,表现出脆性断裂特征。PMEA受到拉伸断裂时断面产生了短而窄的裂纹,且断裂纹路较为粗糙,说明裂纹在扩展过程中因受阻改变了方向。进一步表明了将PUA柔性链段引入到EA的中,固化膜的柔韧性得到改善。

(a1) (a2) EA;(b1) (b2) PMEA

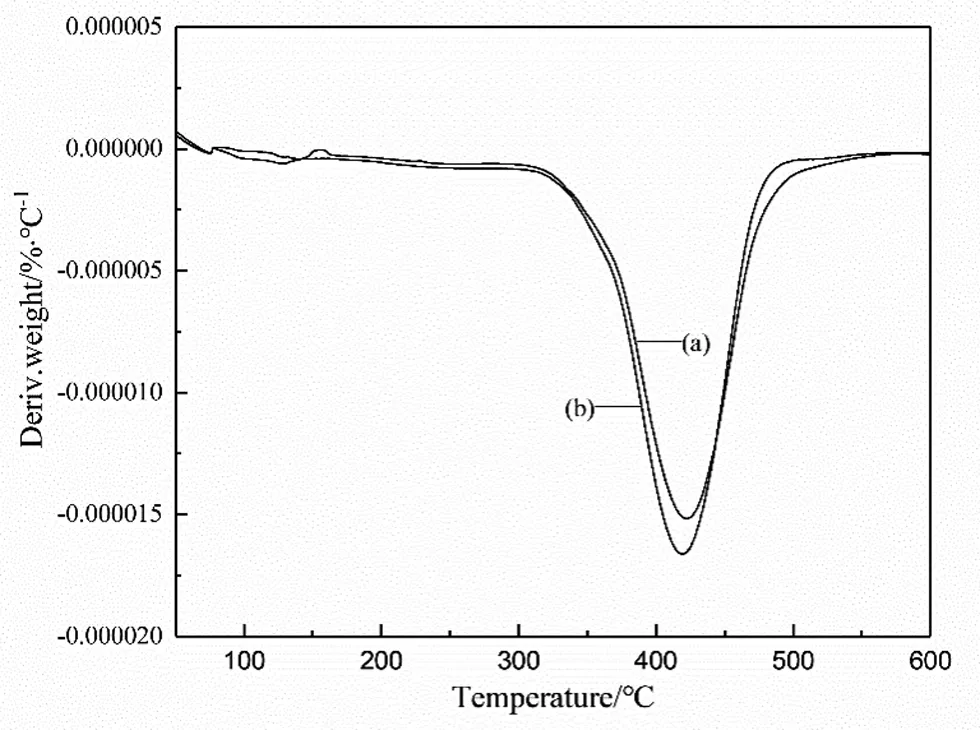

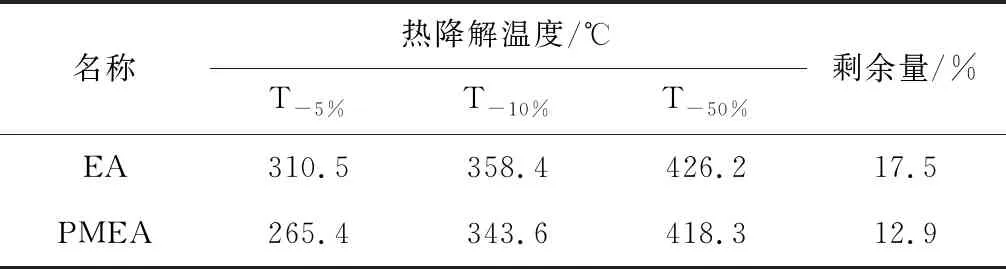

2.5 热重分析

图3和图4是以20%(质量分数)TPGDA为稀释剂配制的UV固化涂料EA和PMEA固化膜的TG曲线和DTG曲线。表3列出了EA和PMEA固化膜的起始降解温度。结合图3和图4可知,EA和PMEA固化膜有着相似的热降解过程,其中最大失重速率峰对应的温度分别为422℃和419℃。EA和PMEA固化膜的热降解过程主要表现在两个阶段:热降解的第一阶段,大致在150~300℃范围内,固化膜有微小的质量损失,且PMEA固化膜样品的质量损失快于EA固化膜样品,这归因于固化膜中残留的光引发剂、活性稀释剂等小分子挥发以及PUA预聚物中混有的小分子和溶剂等[11]。热降解的第二阶段,大致在300~580℃范围内,这是EA和PMEA的分解,可以看出PMEA固化膜的失重较之EA固化膜更为明显。这是因为EA中具有刚性结构(双酚F骨架),高温下不容易被氧化,热分解温度较高[15]。而PMEA中引入了柔性链段,刚性结构相对减少,因而降低了整体的热稳定性。结合表3列出了EA和PMEA固化膜质量损失在5%、10%、50%对应的热分解温度可知,固化膜的质量损失在5%的时候,对应的温度分别为310℃和265℃,固化膜的质量损失在10%的时候,对应的温度分别为358℃和343℃,固化膜的质量损失在50%时的时候,对应的温度分别为426℃和418℃。这说明PMEA固化膜的耐热性逊于EA固化膜的耐热性,PUA柔性链段的引入,在一定程度上降低了整个体系的热稳定性。

(a)EA;(b)PMEA

表3 EA和PMEA固化膜的起始降解温度

3 结论

本文首先制备了双酚F环氧丙烯酸酯(BPF-EA)低聚物。然后通过不饱和双键部分封端的聚氨酯丙烯酸酯(PUA)预聚物中的端-NCO与BPF-EA低聚物中的侧位-OH反应,制备了聚氨酯丙烯酸酯改性环氧丙烯酸酯(PMEA)。最后将配制的涂料进行了UV固化。研究了EA/PMEA低聚物及固化膜的性能。红外光谱显示,成功制备了EA和PMEA低聚物;黏度测试结果表明,制备的BPF-EA低聚物黏度(22.0 Pa·s)大幅度下降,仅为自制的双酚A环氧丙烯酸酯(BPA-EA)低聚物黏度(204.8 Pa·s)的10.8%。固化膜的性能测试结果显示,PMEA固化膜与EA固化膜相比,铅笔硬度略微下降,附着力不变,耐碱性提高。以20%(质量分数)TPGDA为稀释剂配制的UV固化体系,固化膜的综合性能最好。EA和PMEA固化膜的凝胶率分别达到了97.2%和98.3%;与EA固化膜相比,PMEA固化膜的柔韧性从10 mm下降至5 mm;断裂强度几乎不变,而断裂伸长率由7.42%增加到9.75%;扫描电镜观察到固化膜的断面从脆性断裂特征转变为韧性断裂特征,表明了PUA柔性基团的引入,EA固化膜的柔韧性得到改善;EA固化膜的最大失重速率峰对应的温度为422℃,PMEA固化膜的最大失重速率峰对应的温度为419℃,PMEA固化膜的热稳定性有所下降。