热界面材料对LED车灯结温的影响

宋颖超,贺敬良,何志祝,陈 勇

(1.北京信息科技大学,北京 100192;2.中国农业大学,北京 100083)

引言

目前,LED 芯片结温是限制 LED 光源在汽车中使用的关键因素[1]。近年来, 白光 LED 的发光效率得到迅速改善,但仍然有大部分能量均转化为了热能,当芯片PN 结温度超过一定值时,LED 的失效率将呈指数规律急剧增大[2-4]。为满足散热需求,热源产生的热量通过热沉传导至大气中,由于热源与热沉之间接触面表面粗糙度的存在,会有空气隙夹杂在其中, 而空气的导热系数非常小,故存在较大的接触热阻,需要热界面材料填充以排除气隙[5]。

传统的热界面材料包括导热硅脂、相变材料和导热硅胶片。由于导热系数较低, 无法满足高热流密度的电子元器件的需求[6,7]。Bartlett等[8]采用镓-铟合金作为热界面材料来提高传热,有效降低了接触热阻。LED 车灯散热材质大部分为铝合金,金属镓与铝会发生化学反应,进而将热沉腐蚀影响热量传递。

本文针对市面应用较为广泛的 LED 前照灯的散热研制新的液态金属热界面材料,搭建测试装置试验台,证实铜纳米颗粒填充的铋基液态金属优良的导热性能,并采用数值仿真软件Fluent 进行验证,以期为降低 LED 芯片的结温提供参考。

1 LED 车灯结温试验

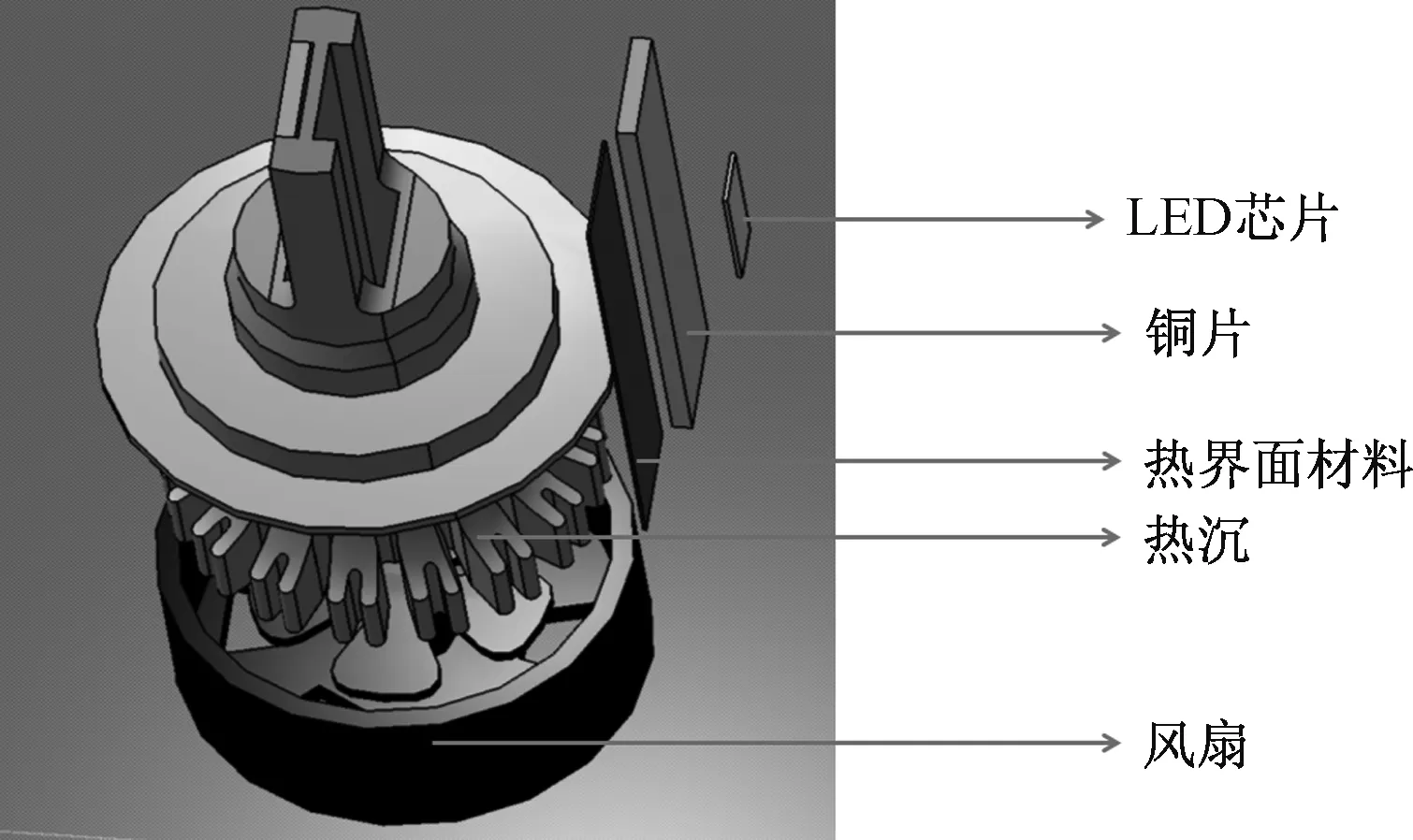

LED车灯指采用发光二极管为光源的车灯,目前已被广泛应用汽车领域。本实验以北京现代朗动LED近光灯为研究对象,主要包括6个部分:LED芯片、铜片、热界面材料、热沉、风扇以及电路控制部分。LED芯片直接封装在高密度铜片上, 通过螺栓与热沉相连接,热沉材质为铝合金,工作时风扇的平均转速经测速仪测得为750 r/min。单只额定功率为30 W,光通量可达 6 000 lm,满足前照灯光通量和光学性要求。LED前照灯如图1所示。

图1 LED前照灯实物图Fig.1 Physical picture of LED headlamp

1.1 热界面材料制备

热界面材料是一种普遍用于电子散热的材料,主要用于填补两种材料接合或接触时产生的凹凸不平的空隙,减小传递热阻,提高导热性能[9]。液态金属Bi33.1In51.34Sn15.56的熔点为68 ℃,热导率为21.19 W·m-1·K-1,液态下表面张力较强进而影响附着能力,由于热界面材料的导热性能受导热系数和润湿性的双重影响,故而加入导热性能优良的铜纳米颗粒增加液态金属的润湿性。经不同质量分数的铜纳米颗粒填充的液态金属导热系数和润湿性能测试, 可得混有质量分数为10%的铜纳米颗粒的液态金属液态下满足润湿性要求。

本文采用四线法测电阻的方法分别对空气、普通导热硅脂、银硅脂、不同质量分数铜纳米颗粒的液态金属进行了导热性能测试。通过测量恒流电流I流过被测样品的电阻R时所产生的电压变化,并通过MA TLAB算法得出不同物质的导热系数。测试结果如表1所示。

表1 热界面材料及空气的导热系数测量结果

四线法测得室温下空气的热导率为0. 025 W·(m·K)-1,与理论值一致,也证实了热界面材料测试计算的正确性与可靠性。

1.2 LED车灯结温试验

为了研究不同热界面材料对LED车灯结温的影响,依据LED芯片的工作过程中的温度变化搭建了实验台进行多次试验, 测试装置如图2所示。本实验采用3根整体线径为0.25 mm的K型热电偶线放置于上中下三个不同测温点上,用于记录LED车灯工作时的温度变化以及最终结温。LED的供电装置为迈盛MP3030D型号的直流电源,安捷伦34970A进行数据采集,计算机进行数据的记录和分析。在室温25±1 ℃的情况下对单个LED灯进行实验分析。

图2 LED前照灯的实验台装置系统图Fig.2 System diagram of the experimental platform of the LED headlamp

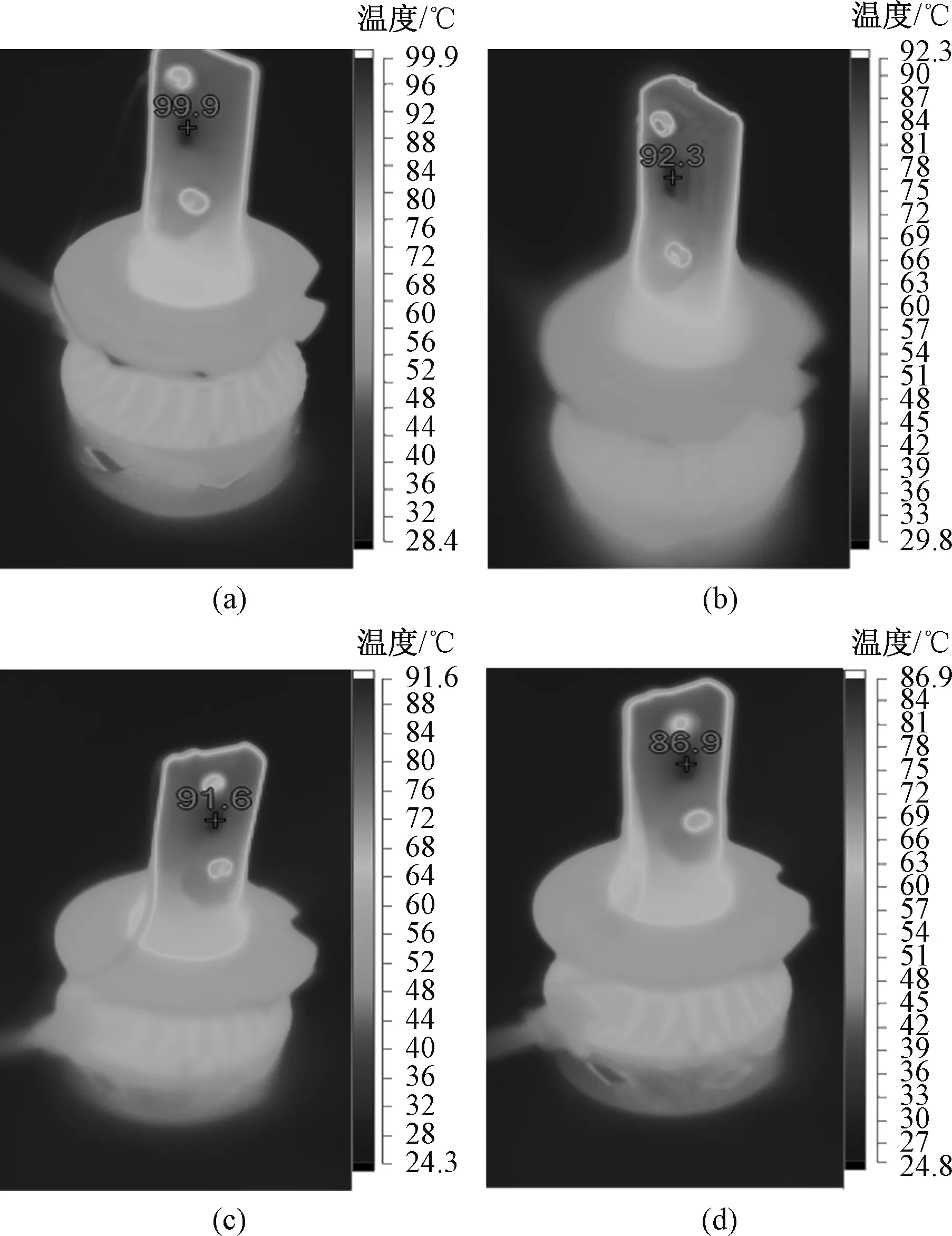

实验采用三种不同的热界面材料以及空气存在时的实验测试结果如图3所示。由图3可知,以30 W的额定功率驱动时,图3(a)~(d)分别为采用无热界面材料即有空气间隙时、市售普通导热硅脂、银硅脂和液态金属合金时的实验测量结果,可知最高温度分别为98.5 ℃、91.5 ℃、90.8 ℃和86.2 ℃, 远离热源的底部温度均在50~60 ℃之间,此温度区间对LED芯片的各项性能及寿命不会造成任何危害,故LED前照的散热器的研究重点应在于LED芯片的正下方的局部区域,并且利用热红外成像再次验证了实验测试的准确性,实验过程中拍摄的热红外图如图4所示。

图3 LED在不同热界面材料下的温度曲线Fig.3 Temperature profile of LED under different thermal interface materials

图4 LED在不同热界面材料下的热红外测试Fig.4 Thermal infrared test of LED under different thermal interface materials

如果将LED芯片直接与导热板安装在一起,实际的接触面积只有散热器底座的10%左右或者更少,其余接触均为空气,而空气的导热系数只有市售导热硅脂的1/100,热量无法传递出去这是导致图3(a)的结温升高的主要原因,其余三种导热硅脂根据其导热系数的不同,其结温也表现出了较大的差异,可以看出混合10%铜颗粒的液态金属Bi33.1In51.34Sn15.56表现出卓越的导热性能,由此可以看出使用高导热性能的热界面材料对于芯片结温的重要性,能够有效降低接触热阻,进一步使散热器的性能得到发挥。

综上,热红外测得的LED工作时的温度较实验得到温度略高,误差在2 ℃以内, 其原因在于顶部测温点为LED与铜板接触时的温度,而热红外图像显示的是光源的最高温度,且两者误差在1.5%以内,在误差范围内。可见降低接触热阻是控制LED 结温的重要方法之一,混有铜颗粒的液态金属作为热界面材料不仅满足了热界面材料的润湿性,较传统的热界面材料又提高了导热性能,与目前导热性能较高的银硅脂相比仍降低了7 ℃。

2 LED 车灯结温仿真验证

2.1 模型建立

尽管上述实验结果证实了铋基液态金属作为热界面材料的优越性,但没有具体反映热流的传导规律以及各部分温度分布,因此采用传热学仿真模型对芯片的热流传导过程进行分析,依据实际车灯,利用三维建模软件建立车灯简化模型,如图5所示。

图5 LED车灯模型Fig.5 LED car light model

2.2 热力学仿真计算

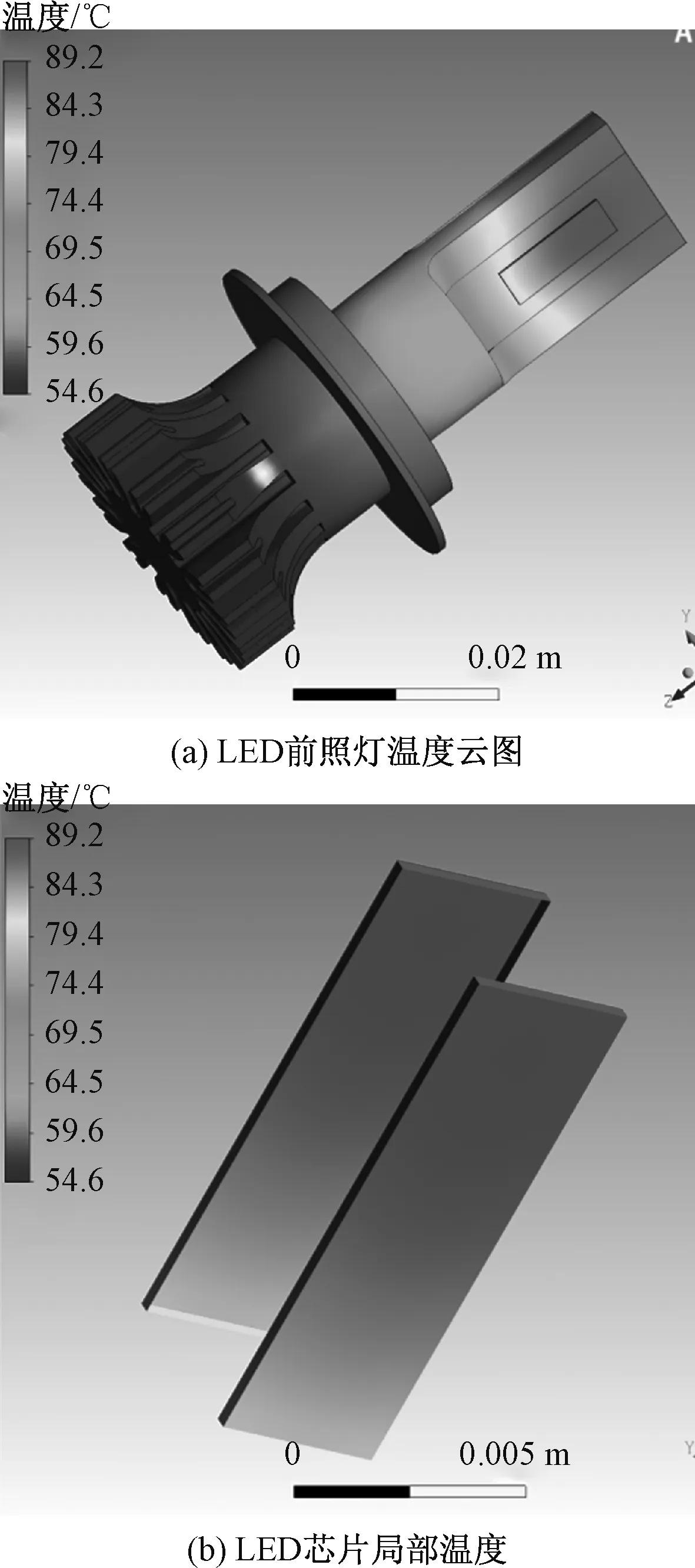

采用ANSYS Fluent软件将模型划分网格,局部进行加密,网格数量为2 105 862,节点数为234 172。在Fluent中开启能量方程,设置材料和边界条件,根据LED灯的实际情况,导热板的材质为铜,热沉的材质为铝合金,热界面材料分别选用空气、普通导热硅脂、银硅脂和铜颗粒填充的液态金属复合材料,其导热系数根据实验测量结果进行设置,环境温度为25 ℃,LED 功率为30 W,根据不同低电流密度(1 A/cm2)的光效率和流明效率得出,200 lm/W的光效可达38.8%[10],按此计算得出LED芯片的热流密度为1 224 000 W/m2。初始化后进行计算,以液态金属热界作为面材料为例,仿真结果如图6所示。通过云图可以看出最高温度为89.2 ℃,由图6(b)可知芯片产生的热量主要集中在上端部分,且沿着散热器自上而下进行传递。

图6 LED前照灯温度云图和LED芯片局部温度Fig.6 LED headlamp temperature cloud map and LED chip local temperature

通过以上仿真分析,从数据可以看出仿真结果与试验结果的相对误差为3.48%,在允许的误差范围内,进一步可证明仿真建模与计算结果的准确性,数值模拟结果为进一步了解和研究LED芯片的温度变化情况以及热流的传导过程提供了参考。

3 结论

通过对普通导热硅脂、银硅脂和混有铜纳米颗粒的液态金属三种热界面材料的热导率测试、在LED车灯上的应用以及仿真计算,结果表明混有铜纳米颗粒的铋基液态金属因其优越的导热性能和润湿性, 极大地降低了LED芯片与热沉之间的接触热阻,使LED结温较银硅脂降低了7 ℃,铜颗粒解决了液态金属润湿性问题,铋基合金也不会对铝合金热沉产生腐蚀作用。这为LED芯片的热界面材料的选择和降低芯片结温提供参考。