电机控制器IGBT用风冷散热器设计

江超+唐志国+李荟卿+郝嘉欣

摘 要:电机控制器绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor,IGBT)散热性能越发成为影响电机乃至电动汽车安全性、可靠性及动力性的重要因素。提出一种新型纯电动汽车电机控制器IGBT用风冷散热器结构方案,对IGBT热源及所设计的新型风冷散热器建立了黑匣子仿真模型,通过理论估算得出在额定工况下IGBT结点温度,进而利用流体仿真软件对IGBT芯片结温和散热器的温度场、流场进行可视化热仿真分析。同时对IGBT芯片结温进行试验测定,并与热仿真结果以及理论估算结果进行对比,验证了该新型风冷散热器能满足IGBT正常工作的热设计要求。

关键词:电机控制器;绝缘栅双极型晶体管;散热器;结温;热仿真

中图分类号:TN305.94文献标文献标识码:A文献标DOI:10.3969/j.issn.2095-1469.2015.03.04

在电动汽车中,电机控制器IGBT散热器的功用就是保证电驱动系统在任何负荷条件和工作环境中均能在最合适的温度状态下正常可靠稳定地工作,是影响电驱动系统及整个电动汽车安全性、可靠性和动力性能的重要因素[1]。近年来,IGBT工作中产生的热功耗不断增大[2-3],为保证电机控制器中IGBT能够正常工作,通常IGBT能够允许最大结温不超过125 ℃,散热器基板温度应控制在85 ℃以下[4]。所以,散热器散热性能的优劣已成为电机控制器设计的一个关键问题[5-8]。

电机控制器内的热环境是非常复杂的,除了需要依靠基于经验的理论估计和试验研究外,也需要借助成熟的计算流体力学(Computational Fluid Dynamics,CFD)技术来完善对电机控制器热特性的准确评估与分析。将CFD仿真、理论计算融入整个结构设计中,合理优化改善其内部热环境,从而提高其可靠性,得到合理的热管理方案,缩短产品的开发时间[9]。

鉴于IGBT本身结构与材料的复杂性,目前大多数文献[10-11]均忽略IGBT的高温结点,将其假设为均匀分布的平板热源进行热仿真分析。文献[10]用与IGBT尺寸相同的均匀发热块代替热源,得到一组散热器热阻数据库。文献[11]也将IGBT都假设为均匀分布的热源,IGBT的热损耗全部假设均匀分布在基板上,最终通过计算水冷散热器表面温升估计出功率器件的温升。

基于目前常规风冷散热器不能满足纯电动汽车电机控制器IGBT散热需求,本文提出一种新型风冷散热器结构方案。根据IGBT的芯片实际功耗情况,通过计算每个热源结点的热功耗,对IGBT结温进行理论估算,并利用流体热仿真软件对IGBT多点热源及散热器进行建模仿真,获得IGBT高温结点和所设计的新型风冷散热器的温度分布和流场分布,同时进行试验测定,对比验证该新型风冷散热器的散热性能。

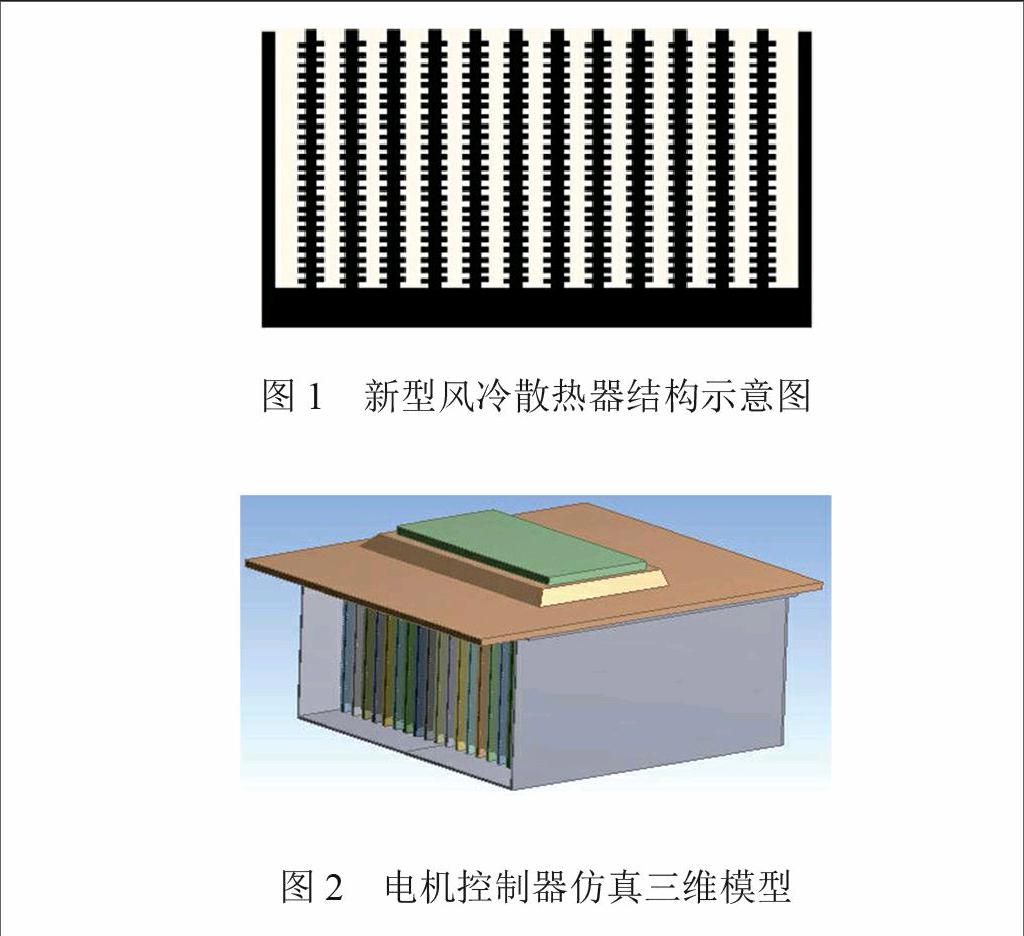

1 新型风冷散热器结构

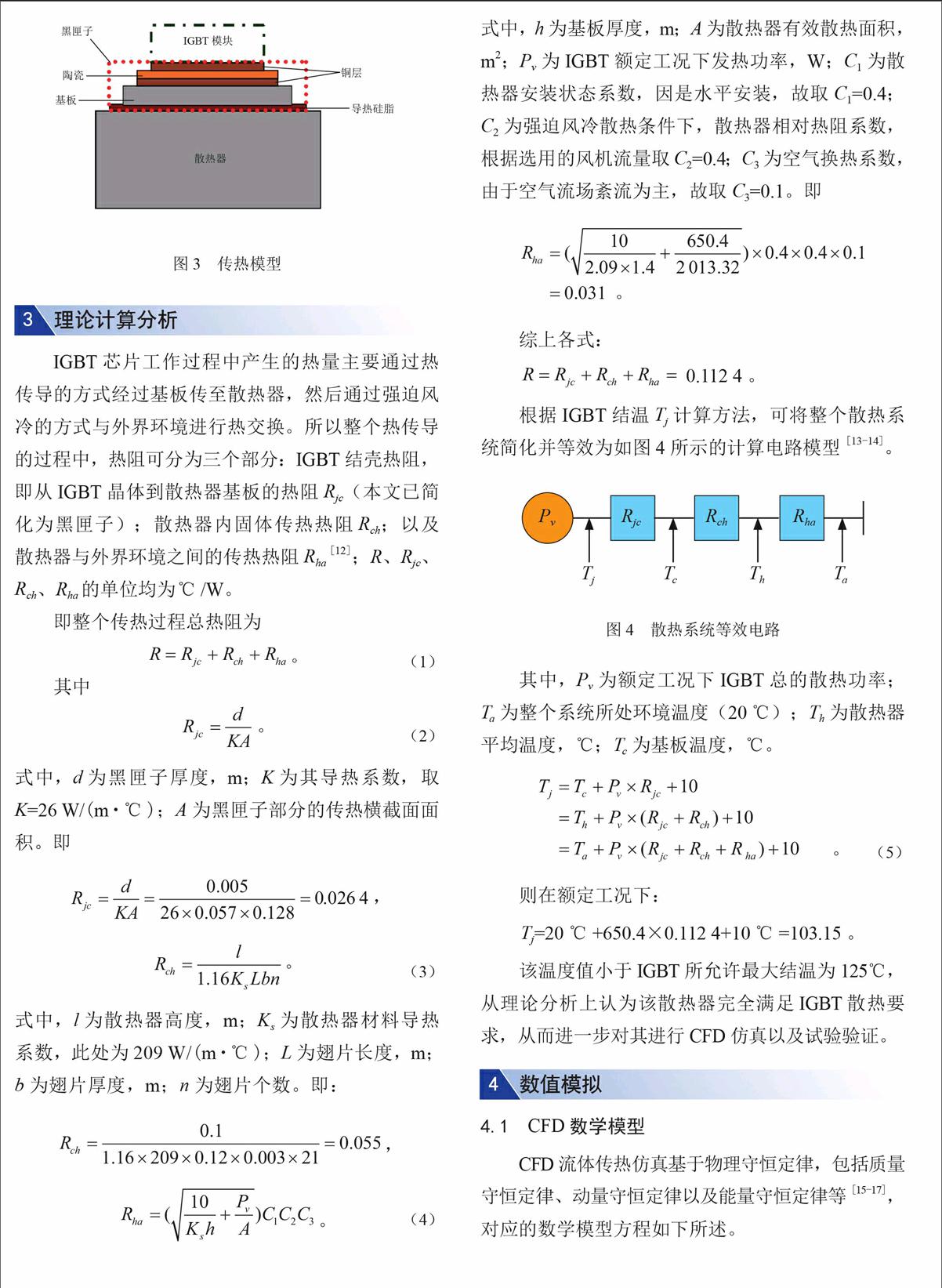

本文提出的电机控制器新型风冷散热器结构如图1所示,外围尺寸为230 mm×240 mm×100 mm,基板厚度为14 mm,翅片厚度为3 mm,高度为86 mm,每个翅片两面都对称分布有50个小翅片,厚度为0.5 mm,高度为1.5 mm。图2为去除百叶窗后的仿真三维模型。

该散热器通过密集布置小翅片增大其同外界的对流换热面积,从而达到改善散热器散热效果的目的。其对流换热面积可达2.67 m2,相同尺寸的无小翅片传统散热器换热面积约为1.01 m2,所以该散热器可大大减小同外界环境之间的传热热阻。

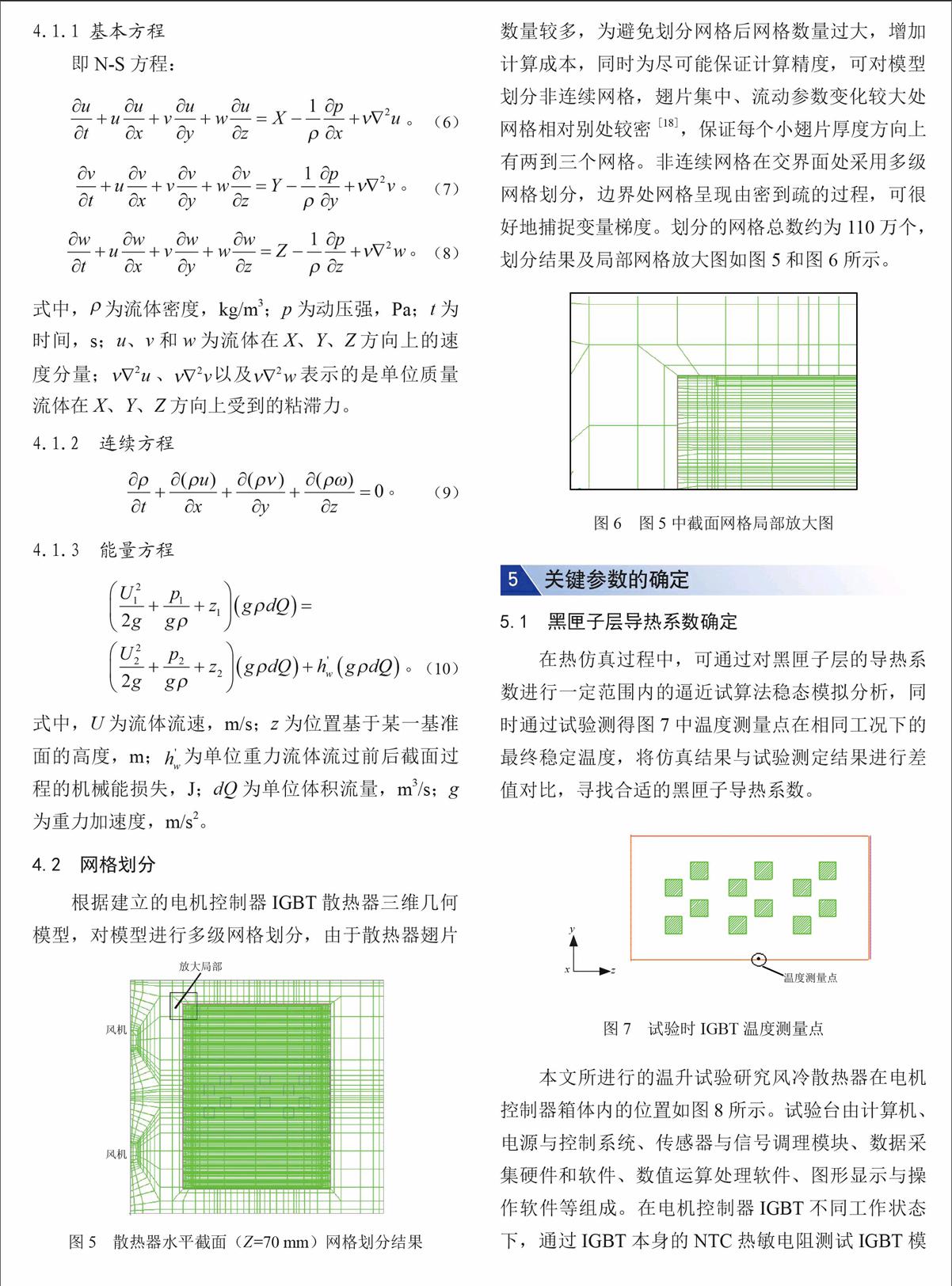

2 传热模型建立及其简化

本文中电机控制器IGBT热源由3个IGBT模块构成,一个完整的IGBT模块包括4个IGBT和4个续流二极管,但实际工作过程中,大部分功率损失是产生在IGBT上的,而续流二极管承受较低的负载,所以此处可将续流二极管的功率损耗忽略,所有热量均视为IGBT产生。根据厂家给定的相关参数,采取线性近似方法,计算每个IGBT热源在额定工况下的热功耗为54.2 W。传热过程中,热量由IGBT模块产出,经过封装层到达散热基板,最终传递至散热翅片与外界进行对流换热,具体传热模型如图3所示。IGBT模块的上侧被导热性能差的硅凝胶[导热系数为0.15 W/(m·℃)]封装保护,可认为IGBT芯片的热量主要通过下部的封装材料与基板传递到散热器。由于封装层内有多种材料及其焊层(包括导热硅脂层),各层的厚度数据不准确,导致封装层导热系数的理论计算困难。为了便于进行CFD模拟分析,本文将IGBT模块到散热器基板之间的封装层简化为某一材料的实体块,其热物性未知,即可认为是黑匣子模型。

3 理论计算分析

IGBT芯片工作过程中产生的热量主要通过热传导的方式经过基板传至散热器,然后通过强迫风冷的方式与外界环境进行热交换。所以整个热传导的过程中,热阻可分为三个部分:IGBT结壳热阻,即从IGBT晶体到散热器基板的热阻Rjc(本文已简化为黑匣子);散热器内固体传热热阻Rch;以及散热器与外界环境之间的传热热阻Rha [12];R、Rjc、Rch、Rha 的单位均为℃/W。

即整个传热过程总热阻为

。

其中

。

式中,d为黑匣子厚度,m;K为其导热系数,取 K=26 W/(m·℃);A为黑匣子部分的传热横截面面积。即

,

。

式中,l为散热器高度,m;Ks为散热器材料导热系数,此处为209 W/(m·℃);L为翅片长度,m;b为翅片厚度,m;n为翅片个数。即:

,

。

式中,h为基板厚度,m;A为散热器有效散热面积,m2;Pv为IGBT额定工况下发热功率,W;C1为散热器安装状态系数,因是水平安装,故取C1=0.4; C2为强迫风冷散热条件下,散热器相对热阻系数,根据选用的风机流量取C2=0.4;C3为空气换热系数,由于空气流场紊流为主,故取C3=0.1。即

综上各式:

0.112 4 。

根据IGBT结温Tj计算方法,可将整个散热系统简化并等效为如图4所示的计算电路模型[13-14]。

其中,Pv为额定工况下IGBT总的散热功率; Ta为整个系统所处环境温度(20 ℃);Th为散热器平均温度,℃;Tc为基板温度,℃。

。

则在额定工况下:

Tj=20 ℃+650.4×0.112 4+10 ℃=103.15 。

该温度值小于IGBT所允许最大结温为125℃,从理论分析上认为该散热器完全满足IGBT散热要求,从而进一步对其进行CFD仿真以及试验验证。

4 数值模拟

4.1 CFD数学模型

CFD流体传热仿真基于物理守恒定律,包括质量守恒定律、动量守恒定律以及能量守恒定律等[15-17],对应的数学模型方程如下所述。

4.1.1 基本方程

即N-S方程:

。

。

。

式中,为流体密度,kg/m3;p为动压强,Pa;t为时间,s;u、v和w为流体在X、Y、Z方向上的速度分量;、以及表示的是单位质量流体在X、Y、Z方向上受到的粘滞力。

4.1.2 连续方程

。

4.1.3 能量方程

。

式中,U为流体流速,m/s;z为位置基于某一基准面的高度,m;为单位重力流体流过前后截面过程的机械能损失,J;dQ为单位体积流量,m3/s;g为重力加速度,m/s2。

4.2 网格划分

根据建立的电机控制器IGBT散热器三维几何模型,对模型进行多级网格划分,由于散热器翅片数量较多,为避免划分网格后网格数量过大,增加计算成本,同时为尽可能保证计算精度,可对模型划分非连续网格,翅片集中、流动参数变化较大处网格相对别处较密[18],保证每个小翅片厚度方向上有两到三个网格。非连续网格在交界面处采用多级网格划分,边界处网格呈现由密到疏的过程,可很好地捕捉变量梯度。划分的网格总数约为110万个,划分结果及局部网格放大图如图5和图6所示。

5 关键参数的确定

5.1 黑匣子层导热系数确定

在热仿真过程中,可通过对黑匣子层的导热系数进行一定范围内的逼近试算法稳态模拟分析,同时通过试验测得图7中温度测量点在相同工况下的最终稳定温度,将仿真结果与试验测定结果进行差值对比,寻找合适的黑匣子导热系数。

本文所进行的温升试验研究风冷散热器在电机控制器箱体内的位置如图8所示。试验台由计算机、电源与控制系统、传感器与信号调理模块、数据采集硬件和软件、数值运算处理软件、图形显示与操作软件等组成。在电机控制器IGBT不同工作状态下,通过IGBT本身的NTC热敏电阻测试IGBT模块热源附近的温度,记录其工作之后直至温度达到稳定过程中各时刻温度的变化情况。

IGBT厂家提供的芯片内部温度测量点共6个,在试验过程中取其温度最高值,温度最高的测量点如图7所示,与IGBT中间位置芯片y方向上相距13 mm,z方向上相距3 mm。由于试验测量点与实际IGBT芯片结点有一定距离,IGBT厂商提供的试验数据资料称所测数值低于实际结温10 ℃左右,即测量值再加上10 ℃,可认为是测点最近的芯片结温。试验中选用了117CFM、70CFM两种不同流量的轴流风机,测点温度读数见表1。

在散热器热仿真中,改变黑匣子层的导热系数,获得的测点芯片结温随黑匣子导热系数的变化趋势如图9所示。

对比仿真结果和试验测量结果,经过数次试算得出,当导热系数为26 W/(m·℃)的时候,仿真获得的对应IGBT芯片稳定温度是:当风机流量为117CFM时为103.6 ℃,70CFM时为105.8 ℃,由于测试点温度读数需加上10 ℃才可认为是芯片结温,故表1中测点温度读数分别加上10 ℃,即104.8 ℃和107.5 ℃,与试验测量值的误差分别为1.2 ℃和1.7 ℃。据此,该款IGBT封装层导热系数可取26 W/(m·℃)。

5.2 风机流量对散热效果影响分析

在对所设计的新型散热器进行热特性仿真之前,需要对设计的风机参数进行优化分析。本文选用两个相同型号的风机并联,通过选择不同空气流量,进行参数化CFD仿真计算,观察在不同流量下IGBT测点芯片的最高温度,如图10所示。

由图10可知,随着风机流量的增大,IGBT最高温度呈下降趋势,在流量超过0.035 m3/s时,热源温度可基本降到110 ℃之下,根据电机控制器IGBT正常工作要求,并参照风机设计选型,最终选定轴流风机流量为L=81CFM=0.038 23 m3/s。

6 仿真结果分析

6.1 边界条件的设定

散热器采用强制风冷,环境空气温度设为20℃,散热器模型材质为铝合金,导热系数取209 W/(m·℃),密度为2 710 kg/m3;每个IGBT热源在额定工况下的热功耗为54.2 W;黑匣子导热系数为26 W/(m·℃);风机流量取0.038 23 m3/s。

6.2 稳态结果分析

电机控制器IGBT在额定散热功率下工作的时候,通过仿真得到各项稳态结果,如图11~14所示。

由图11可知,在额定散热功率下,IGBT热源的最高温度为110.520 ℃,低于所允许125 ℃的最大结温,满足其正常工作的温度条件要求。

图12和图13分别为散热器内水平截面速度流场以及散热器基板表面温度分布状况,可以看出其流场分布较均匀,基板表面最高温度为68.661 ℃,能够满足基板最高温度不超过85 ℃的要求。热源相对集中区域同其它区域最大温差为35 ℃左右。同时截取位于散热器中间位置单个翅片的温度分布(图14),散热器翅片上最高温度为58.260 ℃,最大温差为21 ℃左右。

6.3 瞬态结果与试验结果对比分析

为获得IGBT芯片热源与散热器的温度随时间的变化情况,本文对散热器进行了额定工况下的瞬态仿真,按时间步长1 s获得的300 s内IGBT测点芯片温度随着时间的变化趋势如图15所示。

在额定工况下,热源IGBT在开始工作后200 s内,其测点芯片温度呈线性上升趋势,到200 s左右温度逐渐趋于稳定,最终达到110.520 ℃,同时可以看到前300 s内其温升是相对平稳的。

试验测量获得的不同时刻IGBT测量点温度如图14中的试验结果曲线所示。可以看出,不同时刻温度变化曲线与仿真所呈现的趋势基本一致,IGBT芯片测点温度在200 s之后逐渐趋于稳定,稳定的温度值为96.5 ℃,再加上由于测点与对应芯片的距离而导致的温度差为10 ℃,即可认为试验获得IGBT对应芯片结温为106.5 ℃,与仿真结果相差3.8%。

7 结论

本文提出一种新型纯电动汽车电机控制器IGBT用风冷散热器结构方案,对IGBT热源及所设计的新型风冷散热器建立了黑匣子模型,通过仿真与试验结果的对比验证,获得了该款IGBT封装层的热参数,由此展开了该新型风冷散热器进行CFD热仿真,得到较为可靠的流体场及温度场,同时对仿真结果分别进行理论计算以及试验验证,可得到以下结论。

(1)所设计新型风冷散热器可以保证热源结温在125 ℃以下,散热器基板温度也在要求的85 ℃以下,说明该款散热器满足IGBT正常工作要求。

(2)在额定工况下,仿真所得到的IGBT热源最高温度高于理论计算结果7 ℃,高出实际试验结果4 ℃,误差分别为6.8%和3.8%,均在可接受范围内。

(3)从该新型风冷散热器工作状况来看, IGBT散热效果仍然有较大的提升空间。为了进一步提高其工作稳定性,可在后期的工作中对其进行参数优化设计,如尝试改变基板厚度、翅片厚度、间隙以及个数等,结合产品尺寸成本、技术指标等方面的因素,优化该款散热器的结构方案。

参考文献(References):

LEFRANC G,LICHT T,MITIC G. Properties of Solders and Their Fatigue in Power Modules [J]. Micro-Electron Reliability, 2002,42(4):1641-1646.

李山,张力. IGBT极限电流与通态极限功耗的研究 [J].中国电机工程学报,1999:19(6):47-51.

Li Shan,Zhang Li. Research on IGBT Limiting Current and On-State Limiting Power Loss [J]. Proceedings of the CSEE,1999:19(6):47-51.(in Chinese)

毛鹏,谢少军,许泽刚. IGBT模块的开关暂态模型及损耗分析 [J].中国电机工程学报,2010,30(15):40-47.

Mao Peng,Xie Shaojun,Xu Zegang. Switching Transient Model and Loss Analysis of IGBT Model [J]. Proceedings of the CSEE,2010,30(15):40-47.(in Chinese)

NARUMANCHI S,MIHALIC M,KELLY K. Thermal Interface Materials for Power Electronics Applications [C]// National Renewable Energy Laboratory Conference Paper,2008:395-404.

胡建辉,李锦庚,邹继斌,等. 变频器中的IGBT模块损耗计算及散热系统设计 [J] . 电工技术学报,2009,24(3):159-164.

Hu Jianhui,Li Jingeng,Zou Jibin,et al. Loses Calculation of IGBT Module and Heat Dissipation System Design of Inverters [J]. Transactions of China Electrotechnical Society,2009,24(3):159-164. (in Chinese)

刘婷. 电动汽车电机控制器散热器轻量化研究 [D]. 北京:北京理工大学,2009.

Liu Ting. Research of Heat Sink in Electric Vehicle Motor Controller System [D]. Beijing:Beijing Institute of Technology,2009. (in Chinese)

Wu Yibo,Liu Guoyou,Xu Ninghua,et al. Thermal Resistance Analysis and Simulation of IGBT Module with High Power Density [J]. Applied Mechanics and Materials,2013(303-306):1902-1907.

RODRIGUEZ J. Thermal Component Models for Electro Thermal Analysis of Multichip Power Modules [C]// Industry Applications Conference,2002:234-241.

LEE T T. Design Optimization of an Integrated Liquid-Cooled IGBT Power Module Using CFD Technique [J]. Components and Packaging Technologies,2000,23(1):55-60.

王雄,马伯乐,陈明翊,等 . 轨道车辆大功率IGBT散热器的热设计与试验研究 [J].机车电传动,2012(4):71-73.

Wang Xiong,Ma bole,Chen Mingyi,et al. Thermal Design and Experimental Research on High-Power IGBT Module Heatsink Applied in Rail Vehicle [J]. Electric Drive for Locomotives,2012(4):71-73.(in Chinese)

石书华,李守法,张海燕,等. 三电平变频器水冷散热器温度场的计算与分析 [J]. 动力工程学报,2010,30(1):68-72.

Shi Shuhua,Li Shoufa,Zhang Haiyan,et al. Thermal Field Calculation an Analysis of Water-Cooled Heat Sink in a Three-Level SFC [J]. Journal of Chinese Society of Power Engineering,2010,30(1): 68-72.(in Chinese)

张舟云,徐国卿,沈祥林. 牵引逆变器散热系统的分析与设计 [J]. 同济大学学报(自然科学版),2004,32(6):775-778.

Zhang Zhouyun,Xu Guoqing,Sheng Xianglin. Analy-zing and Designing of Dissipation System of Inverter [J]. Journal of Tongji University(Natural Science), 2004,32(6):775-778.(in Chinese)

Hu Wei,Wen Xuhui,Wen Huiqing,et al. Research on Loss Model and Junction Temperature of IGBT for Electric Vehicles Using PSPICE [C]// Electrical Machines and Systems,Wuhan:ICEMS,2008:4123-4126.

Pan Zhiguo,Jiang Xinjian,Lu Haiwei,et al. Junction Temperature Analysis of IGBT Devices [C]// Power Elec-tronics and Motion Control Conference,2000:1068-1073.

MILEJSKI A,RUSINOWSKI H. Heat Transfer Ma-thematical Modeling in the Cooling Systems of Impure Process Gases in Copper Metallurgy [C]//Carpathian Control Conference(ICCC),2013:8-10.

Guo Dongpeng,Yao Rentai,Qiao Qingdang. CFD Numerical Simulation of Drift Diffusion of the NPP's Cooling Tower [J]. Bioinformatics and Biomedical Engi-neering,Wuhan:iCBBE 5th International Con-ference,2011:1-5.

张坤,王玉璋,杨小玉. 应用CFD方法改善发动机舱散热性能 [J]. 汽车工程,2011,33(4):314-317.

Zhang Kun,Wang Yuzhang,Yang Xiaoyu. Improving Underhood Cooling Performance by Using CFD Technique [J]. Automotive Engineering,2011,33(4):314-317.(in Chinese)