深井沿空掘巷工作面侧向煤体应力及变形在线监测与合理滞后时间研究

张 杨,邢鲁义,王 胜

(1.山东科技大学 能源与矿业工程学院,山东 青岛266590;2.山东建筑大学 土木工程学院,山东 济南250101)

小煤柱沿空掘巷技术在缓解采掘接续紧张、提高矿井综合效益方面发挥了巨大作用。上一工作面回采过程中,采场上覆岩层受采动影响而发生剧烈运动,下区段沿空巷道在掘进时需要充分考虑顶板运动的具体状况。掘进时间过早,采场上覆岩层运动的影响较为明显,围岩变形严重,造成巷道维护困难等问题;掘进时间过晚,影响下一工作面的回采工作,拖延工期,降低矿井的经济效益。因此,确定合理的掘巷滞后时间是成功发挥沿空掘巷技术优势的关键。

确定合理的掘巷滞后时间需要建立在全面掌握工作面侧向煤体支承压力动态分布规律以及基本顶运动特征的基础之上。许多学者采用理论计算和数值模拟、甚至是经验类比或估算等方法开展了大量的研究工作,取得了不少有益的研究成果[1-10]。姜福兴等在研究工作面回采期间两侧采空区顶板结构动态变化特征的基础上,建立了孤岛工作面煤体支承压力的一般模型,提出孤岛工作面煤体支承压力计算公式,同时通过力学方法,研究了非充分采动阶段支承压力极大值与工作面推进距离的关系[11-12]。王书文等通过现场应力及微震监测,对采空区侧向煤体垂直应力在工作面推进方向和倾向上的阶段性及区间性特征进行分析,基于实测数据得出了不同阶段、不同区间煤层垂直应力及弹塑性演化规律[13]。成云海等通过对水帘洞煤矿3801 特厚硬煤层综放工作面采空区侧矿压显现规律进行在线监测,建立了采空区侧向上位直接顶“岩-矸”结构、基本顶“岩-梁”结构的覆岩结构模型及采空区巷道隔离墙受力模型,揭示了工作面侧向的矿山压力显现特征[14]。许永祥等通过相似材料模拟的方法研究了塔山矿区特厚煤层综放工作面回采后侧向支承压力的分布特征[15]。谢广祥等结合谢桥矿综放工作面的地质及技术条件,采用钻孔应力计监测了区段煤柱的应力变化规律[16-17]。樊胜强等采用理论分析、数值模拟和现场实测相结合的方法对兖州矿区滞后工作面的支承压力分布特征进行了研究[18]。虽然不少学者对工作面支承压力分布特征开展了大量研究工作[19-20],但对工作面侧向煤体支承压力及基本顶运动发展过程的现场实测,尤其是对采空区后方侧向煤体应力及变形的大距离、长时间的滞后实测还相对较少。受实验室条件的限制,许多岩石物理力学参数难以准确确定,而现场具体地质及开采条件的复杂性和特殊性无可替代,只有在具体的工作面侧向煤体中监测因采动引起的煤壁内部不同位置处的应力大小及相应的位移值随工作面推进的动态变化情况,才能准确地分析并掌握工作面侧向支承压力分布规律以及基本顶剧烈运动稳定的时间(即基本顶岩梁回转下沉触矸的时间),从而为指导沿空掘巷合理的滞后时间提供科学依据。

1 工程地质概况

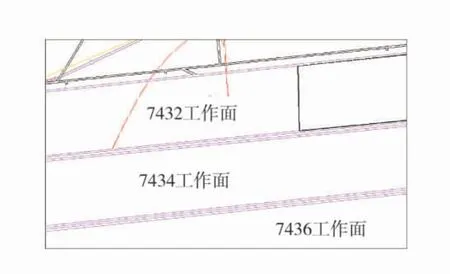

孔庄煤矿IV1 采区主采7#煤,赋存深度-785~-1 000 m,地面标高约+32 m,为典型深部开采矿井。7432 综放工作面内部断层发育,其厚度均在3.40~5.00 m 之间,平均值为4.35 m,倾角为18°~23°,均值为21°,采掘工程平面如图1。采高为2.40 m,采放比为1∶1。直接顶厚度为11.45 m,由1.70 m的泥质砂岩、1.60 m 的粉砂岩、6.66 m 的中粒砂岩和1.45 m 的砂质泥岩组成,其厚度分别为11.45、1.70、1.60、6.66、1.45 m。基本顶、底板分别为中粒砂岩,砂质泥岩,其厚度分别为10.73、3.12 m。

图1 7432 工作面采掘工程平面图Fig.1 Excavation plan of 7432 working face

2 观测仪器及测区布置

2.1 观测系统及方法

1)观测系统。7432 工作面为IV1 采区首采工作面,回采巷道两侧均为实体煤,无联络巷以及其他相邻巷道。在工作面推过后,直接顶垮落导致采空区封闭,人员无法进入,因此传统的监测支承压力的方法在该现场并不适用。为此,专门研制了一束-多线-多点(应力及变形)传感器,采用了实测工作面后方采空区顶板运动状态的红外采集观测系统,包括:KTG12 矿用本安型光端机、GZY60W 矿用本安型钻孔应力传感器、GZY60H 钻孔应力计、GUD-240 围岩移动传感器、SP-HW 通讯适配器、KDW28-18 矿用隔爆兼本安型不间断电源、FCH64/2 矿用本安型手持式采集器及RJ-HW 配套检测软件等。在进行观测之前,需先于7432 工作面超前支承压力影响范围外的区域进行测区布置等工作,即在工作面回采巷道(运输工作面)实体煤侧钻凿不同深度的用于安装钻孔应力计和围岩移动传感器的钻孔,通过通讯电缆将测区仪器与布置在400 m 以外的采集站相连。为保证通讯电缆的可靠性和安全性,通讯电缆采用抗拉、抗压强度大,防腐蚀能力强的铠装电缆。另外,为防止工作面推过后顶板冒落矸石对线路的损坏,所有通讯电缆及导线均预先套在高压胶管内,然后将其预埋在巷道靠近煤体侧的底板中。底板中开槽的具体位置及沟槽的尺寸,以能够放置高压胶管和便于现场施工为宜。最后,采用浮煤将其进行掩盖。

2)观测方法。传感器每5 min 自动采集1 次煤体应力及围岩移近数据,传入GZY60W 型钻孔应力传感器和GUD-240 型围岩移动传感器后转换为数字信号,然后通过通讯电缆将数据传入KTG12 型光端机进行处理、存储,采用FCH64/2 型手持式采集器定期采集数据,利用SP-HW 型通讯适配器将数据传入井上计算机进行软件显示、统计分析。

2.2 测区布置

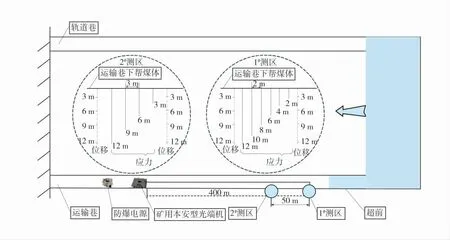

本次监测方案共设计布置1#、2#2 个测区。在工作面运输巷超前支承压力影响范围以外区域布置1#测区,1#测区距离采集站位置400 m。为预防1#测区发生意外情况,并尽可能保证应力及位移观测的连续进行,2#测区布置在1#测区前方50 m 左右,2#测区距离采集站位置350 m。7432 综放工作面运输巷侧向煤体应力、煤体位移测区布置情况如图2。

图2 7432 工作面侧向煤体应力(位移)测区布置图Fig.2 Lateral stress (displacement) measuring area layout of 7432 working face

1)应力测点布置。1#测区在巷道下帮布置6 个钻孔,自煤壁向内依次编号为1#、2#、3#、4#、5#、6#,钻孔之间水平距离均为2 m,其开孔高度距底板0.5~1.5 m(根据现场具体情况确定),孔深依次为2、4、6、8、10、12 m;2#测区在巷道下帮布置4 个钻孔,钻孔自煤壁向内依次编号为7#、8#、9#、10#,钻孔之间水平距离均为3 m,开孔高度距底板0.5~1.5 m(根据现场具体情况确定),孔深依次为3、6、9、12 m。

2)位移测点布置。在1#和2#测区的两侧分别对称布置2 台4 测点围岩移动传感器,开孔高度距底板0.5~1.5 m(根据现场具体情况确定),孔深为12 m。围岩位移传感器根据安装时间的不同,将其依次编号为11#、12#、13#、14#,每台围岩移动传感器测点数(基点)相同,均为4 个,基点的深度分别为12、9、6、3 m。

3 工作面侧向煤体应力及变形量(位移)变化规律

由于具体地质条件的复杂性,煤层顶底板力学参数及边界条件很难准确确定,采用理论分析、经验类比或数值模拟等方法也很难准确推断工作面顶板剧烈运动稳定的时间。必须根据具体工作面侧向煤体应力及变形的实测及分析,才能比较准确地确定基本顶的运动状态及其剧烈运动稳定(回转下沉触矸)的时间,从而确定沿空巷道的合理滞后掘进时间。

3.1 基本顶岩梁在工作面推进过程中的动态变化

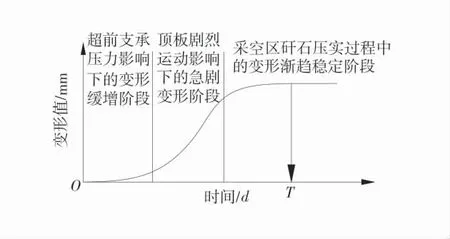

以“上覆岩层运动”为核心的矿山压力与岩层控制理论体系为指导,利用一束-多线-多点(应力及变形)传感器组成的红外采集观测系统,可将采煤工作面不同回采阶段侧向煤体变形值的动态变化过程划分为3 个发展阶段:即超前支承压力影响下的变形缓增阶段、顶板剧烈运动影响下的急剧变形阶段和采空区矸石压实过程中的变形渐趋稳定阶段。侧向煤体位移随时间的变化规律如图3。基本顶岩梁在工作面推采过程中的动态变化特征如图4。

1)变形缓增阶段。当距工作面较远,即在超前支承压力影响范围以外,工作面侧向及前方煤体上均处于原岩应力作用下(超前巷道因开挖打破了应力平衡状态,周围煤体受开挖影响有所降低)。此时,因在工作面超前支承压力影响范围之外,煤体变形较小。当工作面推进到测点受超前支承压力影响范围内时,受超前支承压力的影响,侧向煤体内部出现应力峰值。该阶段覆岩运动较小,基本顶岩梁状态仍较为稳定,由于工作面跨度未达到基本顶岩梁的极限跨度,基本顶未出现断裂等现象,如图4(a)。

图3 侧向煤体位移随时间的变化规律Fig.3 Variation of lateral coal displacement with time

图4 基本顶岩梁在工作面推采过程中的动态变化特征Fig.4 Dynamic change characteristics of the basic roof beam in the face mining process

2)急剧变形阶段。当基本顶岩梁发展到其极限跨度,即基本顶岩梁端部的弯矩引起的拉应力超过其抗拉强度,在工作面前方基本顶岩梁产生断裂。以断裂线为界,将支承压力分为内应力场、外应力场。此时虽然基本顶仍处于由煤壁支撑的暂时铰接平衡状态,但会出现渐进的回转下沉运动,所以煤体变形传感器的变形值会出现较明显增大。当工作面推进到断裂线附近或推过后,基本顶岩梁将失去煤壁支撑,由煤壁支撑的暂时铰接平衡被打破,从而发生剧烈的回转下沉运动,靠近煤壁的测点由于基本顶的回转下沉压缩作用,煤体进一步破碎,变形传感器的变形值急剧增大。工作面推过前后,基本顶岩梁处于显著运动阶段,回转下沉触矸前,基本顶的剧烈运动引起工作面周围煤岩体产生非常明显的矿压显现,运动形态如图4(b)。

3)变形渐趋稳定阶段。伴随工作面持续推进,基本顶岩梁出现回转下沉触矸现象。上覆岩梁刚触矸时,由于直接顶垮落岩石相对比较松散破碎,基本顶岩梁触矸后会将垮落的松散破碎矸石压得更加紧密,进而导致侧向煤体产生较明显的变形,所以此阶段煤体变形传感器的变形值仍会出现一定程度的增加。随着工作面的持续推进,基本顶岩梁进一步压缩工作面后方的矸石,当工作面推过测区一定距离时,基本顶岩梁已基本将矸石压实,不再有明显的运动,煤体变形传感器的变形值也不再有明显的变化,该阶段基本顶岩梁的运动形态如图4(c)。变形值趋稳的拐点对应的时间(图3 中的T 点)可作为沿空巷道合理掘巷时间的判据。

3.2 工作面基本顶岩梁运动趋稳的实测结果

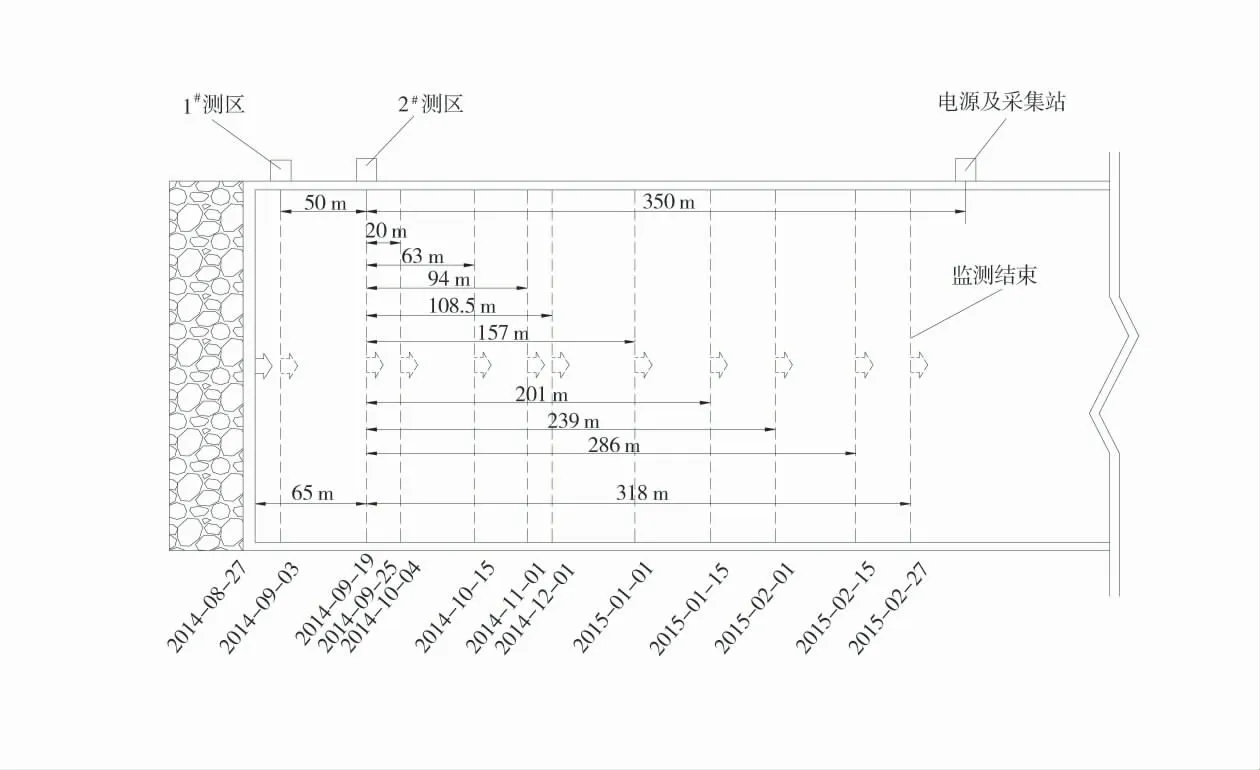

鉴于现场条件异常复杂,7432 工作面的推进速度不可能保持一致,故将工作面推进距离与实际时间的关系绘制成图,7432 工作面推采不同阶段位置-时间关系如图5。

观测系统安装完毕后即于2014 年8 月27 日开始监测,因数据量较大,且考虑到部分测点的变化规律大致相同,故仅选取2#测区的7#(3 m)、8#(6 m)、9#(9 m)和10#(12 m)应力测点以及13#(基点深度依次为3、6、9、12 m)位移测点加以分析。不同测点应力-距离、变形量-距离关系曲线如图6。

图6 中负值代表2#测区位于工作面前方,正值代表2#测区位于工作面后方。从各测点的应力及变形量(位移)变化可以看出,当工作面推过前40 m后各测点的应力开始有明显变化,工作面推过20 m后各测点应力、位移均开始出现较快变化,推过90 m 后各点变化开始趋缓,直到采煤工作面推过测区后160 m,各测点的应力及煤体变形基本保持不变,这表明采空区基本顶岩梁运动结束,进入稳定阶段。从时间关系上看,2014 年9 月3 日工作面推进至2#测区,工作面推过后160 m 的时间为2015 年1月1 日,前后共计120 d。但由于2014 年9 月25 日至2014 年10 月4 日停产9 d,2014 年11 月1 日至12 月20 日工作面遇大断层,推进较慢,故若按正常的工作面推进速度为2.5 m/d,则采空区基本顶运动稳定时2#测区滞后工作面的实际距离应大于160 m,且达到300 m 以上。因此,7432 工作面采空区顶板运动趋于稳定的滞后距离不小于300 m,时间不少于4 个月。

图5 7432 工作面推采不同阶段位置-时间关系图Fig.5 Position - time relation diagram of working face at different stages of mining

图6 不同测点应力-距离、变形量-距离关系曲线Fig.6 Stress - distance and deformation - distance relationship curves of different measuring points

由于不同工作面煤层及顶底板和地质构造条件不尽相同,工作面回采后基本顶运动稳定的时间会有差异,同时IV1 采区大面积回采后,覆岩运动的范围会加大,工作面基本顶运动稳定的时间也会出现不同程度的延长,为安全起见,综合确定IV1 采区相邻区段沿空掘巷的合理滞后时间不少于5 个月,滞后工作面距离不小于300 m。

4 结 论

1)合理滞后掘巷时间的确定是使小煤柱沿空掘巷免受工作面剧烈采动影响的关键。对工作面前后方(尤其是工作面后方)侧向煤体支承压力分布特征及变形变化规律进行长时间红外在线监测,对于准确判断确定具体工作面推过后基本顶运动稳定的时间并进而确定沿空掘巷合理滞后时间具有重要指导意义。

2)判断基本顶岩梁的运动状态必须建立在全面掌握采场周围支承压力分布规律及侧向煤体变形特征的基础之上。煤体应力及变形特征从侧面较好地反映了基本顶岩梁由断裂前的相对稳定状态逐步发展为回转下沉的剧烈运动状态、直至触矸后的趋稳状态的全过程。由此,可将采煤工作面不同回采阶段侧向煤体变形值的动态变化过程划分为超前支承压力影响下的变形缓增阶段、顶板剧烈运动影响下的急剧变形阶段和采空区矸石压实过程中的变形趋稳阶段。

3)通过研制由一束-多线-多点(应力及变形)传感器组成的红外在线监测系统,实现了对孔庄煤矿Ⅳ1 采区7432 工作面运输巷侧向煤体应力及变形的长期在线监测。基于对监测结果的采集、存储、处理及分析,综合确定出Ⅳ1 采区相邻区段沿空掘巷的合理滞后时间应不少于上工作面回采后5 个月。