基于AHP和六西格玛的安全生产管理方法*

赵华东 马新伟,2

(1.郑州大学机械工程学院 郑州 45000; 2.洛阳郑大物联科技有限公司 河南洛阳 471000)

0 引言

安全生产是企业在生产过程中必须坚守的第一原则,DFR公司在2015年就提出了“1 000-1=0”的口号,即不管做的再多,出了一项安全事故,所得都是零,也就是绩效考核的安全一票否决制。但即使在如此严格的考核制度下,每年还是有不少严重的安全事故发生,如模具压手事故,机器人倒塌致死事故,卷入设备致死事故等。如何更好、更科学地加强公司的安全生产管理,保障员工的生命健康,提高企业形象,已成为不得不面对的考验。

目前,人们对安全生产的研究主要聚焦在煤矿、建筑、爆炸危险物等方向,如刘涛[1]通过对CJ核电厂灰色模糊评价方法对安全管理水平进行评价,找出可行的改进措施和发展方向;王浩等[2]研究了制度建设对煤矿安全生产的影响;BENEKOS等[3]通过对公路隧道进行安全分析,提出了相应的安全防范措施。对加工企业的安全生产防范措施主要为安全监督[4],而如何在有限的资源下对安全隐患进行更有效的整改的研究较少。

鉴于此,本文运用鱼骨图法对DFR公司的安全隐患进行挖掘,并对挖掘出的安全隐患通过专家打分和层次分析法进行排序,然后运用六西格玛管理方法进行循环整改。

1 DFR公司现在的安全生产现状和管理办法

1.1 安全生产现状

DFR公司是一个大型的汽车制造和装配公司,加工设备多,操作复杂,人员多,工艺流程长,潜在的危险因素多。

海因里希法则指出,当一个重大事故发生后,其背后必有29件轻微事故和300个未遂事故、隐患或不完全行为[5-6]。DFR公司2017年发生了3起重大事故,虽然DFR公司制定了严格的考核制度但效果甚微。

1.2 安全生产管理组织架构

DFR安全生产管理构架如图1所示。总经理是安全生产第一责任人,同时设立安全生产技术管理部,聘有专业的安全员,负责整个企业的安全生产。每个班组长对本班组的安全生产负责。安全员和班组长不定期巡查现场,对人的不安全行为给予考核,对物的不完全状态给予改正。

图1 DFR安全生产组织架构

1.3 危险因素

因DFR公司的加工设备多且操作复杂、工艺流程长、人员多,所以该公司的危险因素众多,为了更全面地把握该公司的危险因素,应用鱼骨图,并通过头脑风暴法寻找,过程如图2所示。

图2 安全事故原因分析

2 层次分析法

层次分析法(AHP)是一个解决复杂多目标系统的决策分析方法,由美国匹兹堡大学教授T.L.Satty在20世纪70年代为美国国防部研究课题时提出。层次分析法将与决策相关的各个元素分解为目标层、准则层、方案层,并以此为基础进行定性和定量分析,方法步骤参考文献[7-8]。

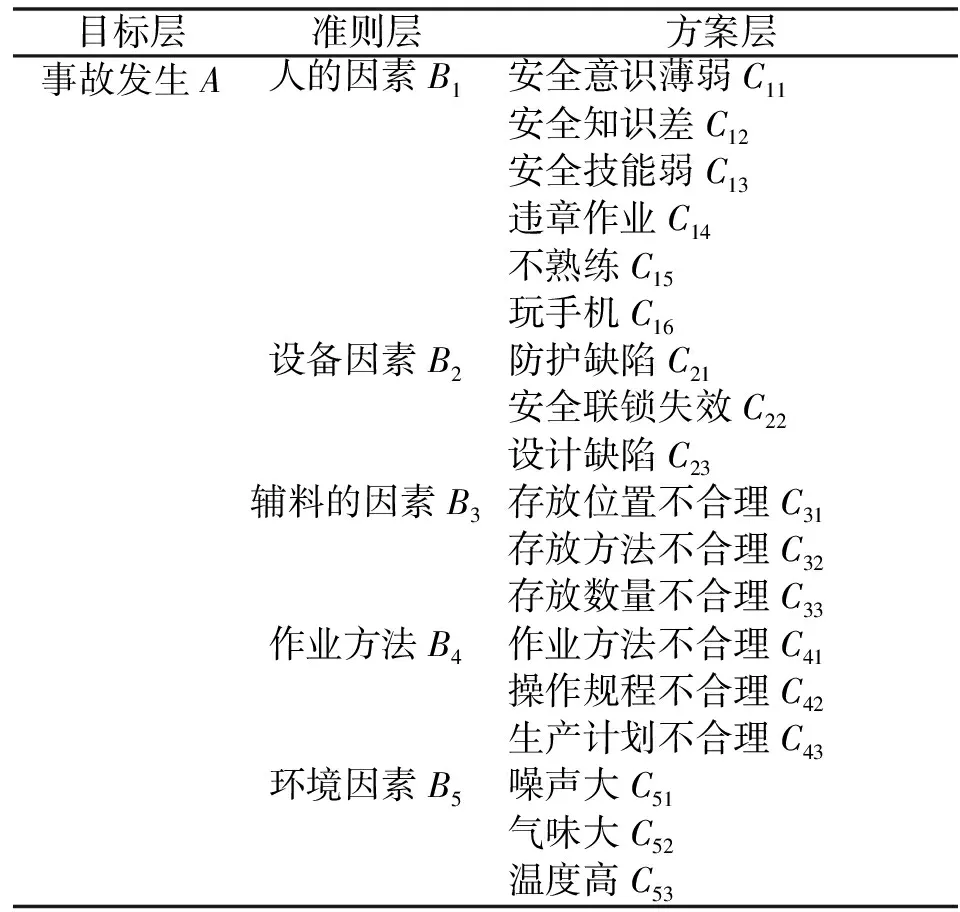

根据鱼骨图所得的危险因素,建立影响事故发生的层次体系结构,如表1所示。

表1 层次体系结构

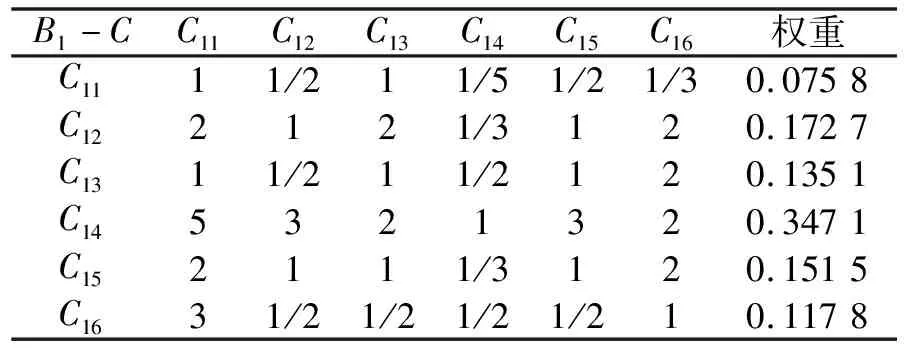

请DFR公司的安全专家和安全员对判断矩阵的重要等级赋值,构造出A-B的判断矩阵(见表2)及B-C的判断矩阵(见表3~表7)。

表2 判断矩阵A-B

表3 判断矩阵B1-C

表4 判断矩阵B2-C

表5 判断矩阵B3-C

表6 判断矩阵B4-C

表7 判断矩阵B5-C

最后,得出所有影响因素的重要性排序如表8所示。

表8 影响因素重要性排序

由表可知,违章作业是导致事故发生的最重要因素,而安全知识差、不熟练、安全技能弱都是人的因素,这说明公司加强管理和严格考核可以有效降低事故的发生。但生产计划不合理和设计缺陷是平时的管理盲点。

3 基于六西格玛的安全生产管理方法

管理理论在20世纪80年代由摩托罗拉公司的MikeHarry BillSmith等提出,摩托罗拉公司在施行六西格玛理论后的10 a内营业年利润增加20%,为其带来的累计收益达到140亿美元。六西格玛理论运用DMAIC方法对组织进行改善,包括了5个过程阶段:定义、测量、分析、改进和控制[9-10]。定义阶段主要是定义和界定问题的范围,然后明确改进目标、实施步骤及预期收益。测量阶段是对问题现状进行资料收集、过程量化,完成对过程能力的分析。分析阶段是根据事实和统计数据对潜在的因素进行分析,找出显著因素。改进阶段是对找出的显著因素进行改进,并对改进结果验证。控制阶段是要对改进措施进行长期维持,保持改进模型长期有效运行。

3.1 定义阶段

根据层次分析法得到的重要性排序,违章作业影响因素的重要性是其他因素的两倍以上,因违章作业导致发生安全事故的概率要比其他潜在风险高得多,所以本文选择减少“违章作业”作为试验改进目标。

违章作业是指不按照安全技术操作规程和规章制度所规定的操作顺序和方法而进行的作业。比如违章操作设备、不按作业顺序作业、未戴安全帽等。

3.2 测量阶段

测量阶段是对设计改进项目的相关数据的收集、判断。本文中的违章作业数据收集以DFR公司JG科为试验点,以一个月为期限,由安全技术员和每个班的班组长进行现场作业观察完成数据收集。数据结果整理如表9所示。其中安全带和安全帽只在TPM时才要求佩戴,但一天中发生的违章作业数量占整月的38%。日常作业中安全牌的使用和劳保用品的违章佩戴数占总数的46%。

表9 违章作业数据

3.3 分析阶段

违章作业具有顽固性和多发性,主要是因为员工怀着侥幸过关的心理,同时任务量和作业习惯不合理也会引发违章作业。对测量阶段发现的问题,通过召开安全会议、询问当事人和请教安全专家共同分析出以下原因:①不佩戴安全带的原因,认为不佩戴也不会出问题、不会佩戴、佩戴繁琐、车间内温度高、安全带脏;②不戴安全帽的原因,认为不佩戴也不会出问题、车间内温度高、安全帽舒适度低;③不张贴安全牌的原因,认为不张贴也不会出问题、任务量大、忘记张贴;④未按要求佩戴劳保用品的原因,忘记了、佩戴不舒服、潜意识抗拒佩戴劳保用品。

从以上找到的原因可以总结出以下违章作业原因:①员工的安全意识薄弱,不管是员工认为不会出现问题还是不愿意佩戴相应的防护品,安全意识薄弱都是主要原因;②劳保用品、安全帽、安全带的舒适度低,劳动防护用品为了安全性本身就牺牲了舒适性,再加上公司为了经济考虑,对防护品的采购成本和更换周期有规定,就进一步地降低了防护品的舒适性;③车间内温度和湿度高,夏天车间高温也是劳保用品佩戴不规范的主因。通过“5W”分析法,再对以上原因进行分析找出真正的主因,见图3。

图3 违章原因的“5W”分析

3.4 改进阶段

改进阶段是对前面阶段发现的问题因素进行实施整改措施的阶段。针对分析阶段得到的关键因素,DFR公司拟进行如下改进措施:

(1)加强安全教育。目前的安全教育为刚入职时的三级教育:公司安全教育、车间安全教育、班组安全教育,但之后没有定期的安全教育。所以要根据公司的实际设定定期安全教育节点。加工类企业员工流动性大,对新进员工要加强教育和监督,充分发挥老带新的示范性作用,提倡老员工的示范性和监督性。

(2)加强生产一线的安全巡视和安全检查,强化一线的安全生产管理。

(3)积极推进车间的改造升级。对车间内气味大、噪声高、夏天温度太高的问题进行积极的改进。一个优良的工作环境既是安全生产的保证,也是工作效率的基石。

JG科严格按照改进措施进行实施,首先进行全员的安全生产教育,其次强化一线安全生产管理,最后对现场噪声源进行隔音降噪。措施实施一个月后的违章情况如表10所示,与表9对比可知,违章情况有了明显改善。

表10 改进后违章情况

3.5 控制阶段

从分析阶段可知,对违章作业的管理是一种自上而下的管理,首先要建立企业安全生产文化,其次要切实执行对违章作业的考核,特别是对安全管理人员的考核,最后要改善防护用品的舒适性和车间的舒适度。

(1)企业安全生产文化是一个组织的价值观、信念、仪式和处事方式等组成的特有的文化形象。它是企业在生产经营实践中逐渐形成的、被全体员工认同并遵守的、带有本组织特点的使命、愿景、宗旨、价值观和经营理念及其在生产实践和员工行为体现的总和。但目前的企业文化中对客户、对服务、对经济价值体现较多,对安全生产的教育明显偏少。所以要把安全生产的理念真正融入到企业文化中去,利用企业文化“寓教于乐”的特点,全方位加强安全意识教育。

(2)要切实执行对违章作业者的考核,特别是对安全管理人员的考核。现在的考核往往是对一线员工违章作业者进行考核,对管理者的考核流于形式,这就很难使普遍性的安全教育彻底推进。同时现场作业环境的改善也需要管理者推进。

(3)要持续改善防护用品和车间的舒适性。防护用品是员工安全保障的最后一道关卡,也是要求员工在作业中时时佩戴的,防护用品和车间作业舒适性的提高不仅降低员工违章的潜在风险,还能提高作业效率。

4 结语

安全生产管理是一个持续改进、永无止境的管理模式。应用六西格玛的管理理念,通过DMAIC流程工具,以一个可复制化、模块化的管理流程,实现对安全生产管理的闭环管理、流程优化和持续改进。