高炉煤气干法除尘灰提锌技术的应用

杨晖

(中钢集团天澄环保科技股份有限公司,武汉430205)

1 引言

在高炉冶炼过程中,非常容易产生大量的高炉灰,如果无法有效处理这些高炉灰,会对环境造成污染,目前,随着环保力度的不断加大,该问题成为钢铁行业中的重点关注内容。

2 研究对象

某企业中,有2 座回转窑,平均日处理量约为200t,具体的高炉灰尘成分如表1 所示。

表1 高炉除尘灰成分表%

3 回转窑工艺的提锌原理

采用回转窑火法焙烧处理高炉尘灰以及铅锌融炼炉渣等含有锌元素的原料时,可以将焦粉作为还原剂,而后在约1 250℃的温度下,将其中所含的铅、锌等有价金属在经过CO的还原后进入烟气中,再经过氧化后随着烟气进入收尘系统中,通过降温、冷却等处理后,在收尘系统中得到氧化锌粉。具体化学方程式如下:

4 回转窑处理工艺具体流程

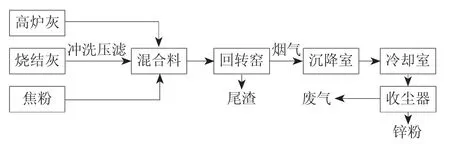

回转窑处理工艺的具体流程如图1 所示。

图1 回转窑工艺流程图

4.1 原料的混配合预处理

烧结灰中含有大量的氯离子,所以,应对其进行冲洗,经过2 次冲洗后,将氯离子冲洗干净,而后进入沉淀池内进行沉淀,将底部含有的泥水料送入板框压滤机下进行脱水处理,确保脱水程度在30%以下,将尚未经过冲洗的高炉灰和脱水料、焦粉按照特定的比例进行混配,原则为:保证碳含量能够充分满足供热需求。另外,要对进入双轴螺旋混合机的混料进行加湿处理,使其保持一定的湿度。最后,将混合料从窑尾的喂料口送入回转窑内进行焙烧。

4.2 回转窑焙烧

在回转窑不停转动的情况下,窑尾内的配料也不停地进入预热和烘干的阶段,此阶段的温度为650~700℃,而后步入中度温度阶段,具体温度为700~850℃,最后则进入高温阶段,具体温度为850~1 100℃,而锌的沸点为907℃[1],经过高温后,翻动料会形成黄色脓火焰,也就是锌蒸汽,而后随着窑内具有的强大的鼓风和引风,通过逆向方式有序地进入中温度阶段、预热阶段以及烘干阶段,同时与窑内剩下的氧气产生反应,经过氧化后形成的ZnO 粉尘在通过快速风力的作用下,可以迅速达到氧化沉降室内中。经过完全焙烧后,尾渣从窑头的位置被排放出来,而后进入水池中完成后续处理。

4.3 氧化沉降

回转窑内形成的快流速的高温烟气中含有大量的粉尘和氧化物,在其经过氧化沉淀后,截面面积会有所增加,但是随着流速的逐渐降低,也会有所减小。在这个过程中,由于无法进行氧化的杂质等大型颗粒在经过沉降室内的第一次沉降后已经得到分离,提高了后续工艺氧化锌的实际品位。氧化沉降完成后,将沉积灰尘收集好,而后返回到窑尾内进行再次焙烧,对于尚未完全氧化的物质会在沉降室内进行再次氧化,这时沉降室的温度应在550~850℃。已经得到完全氧化的物质,如CaO、ZnO 等体积比较小的粉尘物以及部分重量比较轻的粉末,会跟随气流进入冷却系统中。

4.4 沉降冷却

温度达到400~500℃的高温气体在经过人字管后,利用水池冷表散热和空气自然对流的方式确保其温度降到约160℃,因为冬季与夏季的温度不同,实际冷却效果也不同,可以采用关闭一些人字管或者添加水池水量的方式进行调节,当气体进入人字管后,冷却器内含有的高温气体也会产生一部分粉尘与氧化物在人字管中,应根据实际比重对其进行分级别沉淀,使其保持在16 个斗内,从而实现二次分离,也可以根据不同灰斗中氧化锌的品位,将合格品位的氧化锌粉尘进行拾取,使其被吸入除尘器中,而对于不合格的氧化锌粉尘,则需要再次进入回转窑中处理。

4.5 氧化锌布袋的收集和净化

在冷却器内排出的温度达到约160℃的浓氧化物与粉尘气体[2],经过脉冲袋除尘器完成粉与气的分离。进行分离时,也可以降低气体的温度,使温度保持在约60℃,同时,将经过分离后形成的氧化锌粉收集到除尘器的灰斗中,最后定期将其运出。

使用滤袋对二氧化硫等烟气进行分离,而后再使用引风机将其送入脱硫塔中,烟气就可以从脱硫塔的底部逐渐向上方向流动,这时,碱液可以按照自上而下的方式呈三级雾状流下,而后利用三级旋流器改变方向,并逐渐减速后再向上移动,实现酸碱中和,确保最后排放的气体的硫含量低于50mg/m3。

5 影响回转窑提锌率的因素

经过相关的生产实践可知,有2 方面因素会对回转窑的提锌率造成影响,具体如下:(1)窑身的转速。炉料在窑中停留的时间、反应的完全程度以及反应速度都会受到窑身转速的影响,如果转速比较大,则炉料的停留时间也比较短,虽然可以进行良好的翻动,但是仍然可能出现反应不完全的情况,从而导致锌元素含量升高,如果转速比较慢,则可能导致炉料的停留时间较长,进而导致碳元素、焦粉被完全燃烧,通常情况下,炉料的停留时间最好控制在30~80min。(2)窑内温度的影响。如果窑内的温度较高,会加快锌氧化物的还原速度,并使其完全挥发,但是因为温度过高,也会加速窑衬的腐蚀,从而减少了窑衬的寿命,甚至会对整个操作过程造成影响。

6 结语

综上所述,在高炉煤气干法除尘灰工作中,采用回转窑提锌技术能够使整个流程更加简单、可控,并降低污染程度,从而确保锌的回收率能够得到确切保障。