醋酸乙烯酯精馏塔设计

王鹏程,刘金玉,2,殷晖

醋酸乙烯酯精馏塔设计

王鹏程1,刘金玉1,2,殷晖2,3

(1. 河北民族师范学院,河北 承德 067000;2. 承德柱宇钒钛有限公司,河北 承德 067000;3. 河钢股份有限公司承德分公司,河北 承德 067102)

以醋酸、乙烯和氧气为原料,采用乙烯气相法生产醋酸乙烯酯,具有乙烯原料清洁干净、产品杂质较少、蒸汽消耗低、工艺流程较短等优点。根据年产11万t醋酸乙烯的生产负荷,对精馏塔的塔高、塔径、塔板数等进行设计计算。

醋酸乙烯酯;生产工艺;精馏塔

醋酸乙烯酯(VAC)又称醋酸乙烯或乙酸乙烯酯,是有甜醚味的无色易燃液体,是产量较大的化工产品。主要用于生产聚乙烯醇树脂和合成纤维,醋酸乙烯单体不仅可发生共聚生产黏合剂,还能与氯乙烯、丙烯腈、丁烯酸、丙烯酸、乙烯单体能共聚接枝、嵌段等制成不同性能的高分子合成材料。随着建筑、造纸、印刷、汽车、卷烟、食品等行业的快速发展,醋酸乙烯的需求量逐年上升。VAC主要的制备方法有乙烯法和乙炔法两种,乙烯法设备腐蚀小环境友好,且反应副产物小,因此,本设计采用乙烯气相法生产醋酸乙烯酯。

1 生产工艺

乙烯法生产VAC根据工艺路线不同分为气相法和液相法。其中液相法生产VAC对设备腐蚀较为严重,目前已经基本不被采用。乙烯气相法是在固定床催化反应器中,使乙烯、乙酸和氧气发生催化反应,所获得产物VAC 的一种方法。催化反应过程中以金属Au和Pd作为主催化剂,助催化剂为醋酸钾,并用SiO2-Al2O3作为载体,并通过加压后进行精馏分离最后得到产品,反应温度为150~200 ℃,反应压力为 0.49~0.98 MPa,进料物质的量比为(C2H4)∶(HAC)∶(O2)=9∶4∶1.5[1]。乙烯气相法生产VAC在工艺、催化剂、反应器以及精馏分离等方面还存在需要进一步完善。

1.1 乙烯气相法反应过程

乙烯气相法催化反应过程,除了发生主反应生成目标物VAC,同时也伴随着多个副反应,主反应和主要副反应方程式如下:

(1)主反应:

C2H4+1/2O2+CH3COOH = CH3COOCHCH2+H2O

(2)副反应:

C2H4+ 3O2= 2CO2+ 2H2O

C2H4+ CH3COOH = CH3COOC2H3

C2H4+1/2O2= CH3CHO

2 精馏塔设计计算

由上面的催化反应可知,催化反应的产物为复杂混合物,最后必须要经过精馏分离塔后才能够得到醋酸乙烯酯产品。醋酸乙烯酯分离提纯过程我们采用的是填料精馏塔进行常压连续精馏,并采用DN16金属环矩鞍填料进行装填[2]。

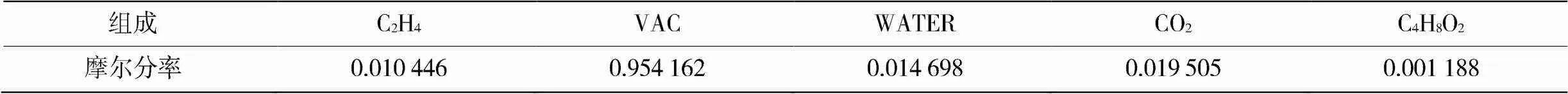

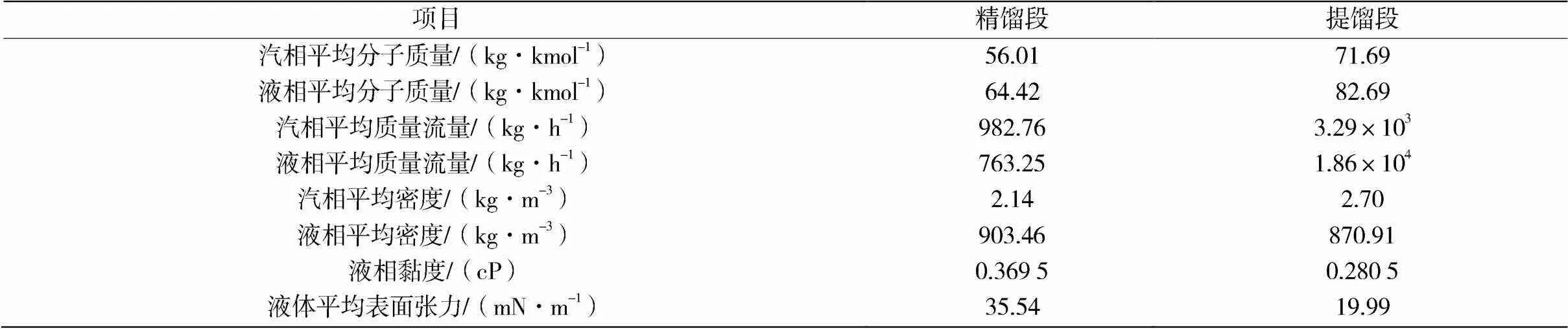

精馏塔进料组成见表1,精馏塔为常压操作,操作压力取1.0 MPa ,进料状态采用气液混合进料,塔底采用低压蒸汽加热,塔顶冷凝采用部分冷凝器[3]。物性方法选用的是NRTL,回流比取最小回流比的1.5倍,经过模拟计算塔底VAC 含量高于99%,模拟得到精提馏段的流股信息如表2。

表1 精馏塔进料组成

2.1 塔径的计算

填料塔直径依据流量公式计算,即

=(4V/π)½

式中的气体体积流量V由设计任务给定,因此主要是确定空塔气速。本设计采用的泛点气速法确定。泛点气速是填料塔操作气速的上限,填料塔的操作空塔气速与泛点气速之间的关系,对于DN16金属环矩鞍散装填料:/u=0.5~0.85

表2 醋酸乙烯酯精馏塔ASPEN模拟数据结果

泛点气速采用贝恩-霍根关联式计算,即

lg[u2/(/3)(ρ/ρ)μ0.2]=

-(W/W)0.25(ρ/ρ)0.125

查得DN16金属环矩鞍散装填料的参数如下:

=291.3 m2·m-3,=0.97,=0.062 25,=1.75

精馏段物性参数:

ρ=905.54 kg·m-3ρ=2.05 kg·m-3

W=532.76 kg·h-1W=752.76 kg·h-1

μ=0.377 8 mPa∙s

提馏段物性参数:

ρ=870.91 kg·m-3ρ=2.70 kg·m-3

W=1.866×104kg·h-1W=3.29×103kg·h-1

μ=0.009 7 mPa∙s

将精提馏段参数代入贝恩-霍根关联式中计算

(1)精馏段塔径计算:

u=1.70 m·s-1

空塔气速:

=0.55×u=0.55×1.70=0.93 m·s-1

体积流量:

V=W/ρ=982.76/2.14=458.32 m3·h-1=0.127 3 m3·s-1

=(4Vs/πu)½=

(4×0.127 3/3.14×0.93)½=0.416 2 m

圆整后,=450 mm,对应的空塔气速为0.800 9 m·s-1

/=450/16=28.125>8,符合条件

(2)提馏段塔径计算:

u'=0.82 m·s-1

空塔气速:

'=0.55×u=0.55×0.82=0.451 9 m·s-1

体积流量:

V'=W/ρ=3.29×103/2.7=1 216.4 m3·h-1

=0.338 m3·s-1

'=(4V/π)½=(4×0.338/3.14×0.451 9)½

=0.976 0 m

圆整后,'=1 000 mm,对应的空塔气速为0.430 4 m·s-1

校核/=1 000/16=62.5>8,符合条件。

精馏段塔径圆整后,=450 mm,提馏段塔径圆整后,'=1 000 mm,精馏段塔径与提馏段塔径差别较大,因此采用变径塔。

2.2 最小喷淋密度的校核

填料塔中,汽液两相间的传质主要是在填料表面流动的液膜上进行的。要形成液膜,填料表面必须被液体充分润湿,而填料表面的润湿状况取决于塔内的液体喷淋密度及填料材质的表面润湿性能。液体喷淋密度是单位塔截面积上,单位时间内喷淋的液体体积量,以表示。

精馏段:

=(W/ρ)/(π/42)

=(763.25/903.46)/(3.14/4×0.452)

=4.366 0 m3·m-2∙h

提馏段:

U=(WL/ρL)/(π/4D2)

=(1.864×104/870.91)/( 3.14/4×1.02)

=27.26 m3·m-2∙h

为保证填料层的充分润湿,必须保证液体喷淋密度大于某一极限值,该极限值称为最小喷淋密度,以min表示。由Aspen plus模拟水力学校核可知:

min=1.222 38 m3·m-2∙h

因为

精馏段=(4.366 0 m3)/ m2∙h≥min

故=450 mm时的喷淋情况满足最小喷淋密度。

提馏段=(27.26 m3)/ m2∙h≥min

故'=1 000 mm时的喷淋情况满足最小喷淋密度。

2.3 塔高的计算

对于DN16金属环矩鞍填料来说,一般取的HETP=355~485 mm。因此,在塔高的计算中,本设计选用HETP=420 mm。

(1)精馏段的填料层高度

在精馏段,由Aspen plus模拟水力学校核可知塔段填料高度为1=1.26 m ,留出一定的安全系数,填料层的设计高度1'一般为:1'=(1.3~1.5)×1取安全系数为1.4,所以

1'=1.4×1=1.4×1.26=1.764 m≈2.0 m

1'≤max=6 m"

所以精馏段填料层为一段填料。

(2)提馏段的填料层高度

在提馏段,由Aspen plus模拟水力学校核可知塔段填料高度2=3.78 m,安全系数取1.4,填料层的设计高度一般为:

2'=(1.3~1.5)×2

2'=1.4×2=1.4×3.78=5.292 m≈5.5 m

所以提馏段填料层也不需要分段。

2.4 填料层压力降的计算

本设计中,散装填料的压降值由埃克特通用关联图来计算。计算时,先根据有关物性数据求出横坐标W/W·(ρ/ρ)0.5值,再根据操作空塔气速、压降填料因子以及有关的物性数据,求出纵坐标(2ϕφ)/(ρ/ρ)μ0.2值。通过作图得出交点,读出过交点的等压线值,得出每米填料层压降值。查得,DN16金属环矩鞍散堆填料的压降填料因子Φ=167.323 m-1。

(1)精馏段的压降

带入参数求得埃克特通用关联图的坐标点(0.037 8,0.023 55),并将坐标代入埃克特通用关联图,查压降。

∆/=17×9.81=166.77 Pa·m-1

因此,精馏段的压降是

∆精馏段=∆/×=166.77×2.0=333.54 Pa

(2)提馏段的压降

带入参数求得埃克特通用关联图的坐标点(0.315 7,0.008 74),并将坐标代入埃克特通用关联图,查压降。

∆/=6×9.81=58.86 Pa·m-1

因此,精馏段的压降是

∆提馏段=∆/×=196.2×6=323.730 Pa

精馏塔总压降

∆=∆精馏段+∆提馏段= 657.27 Pa

2.5 理论塔板数的敏感性分析

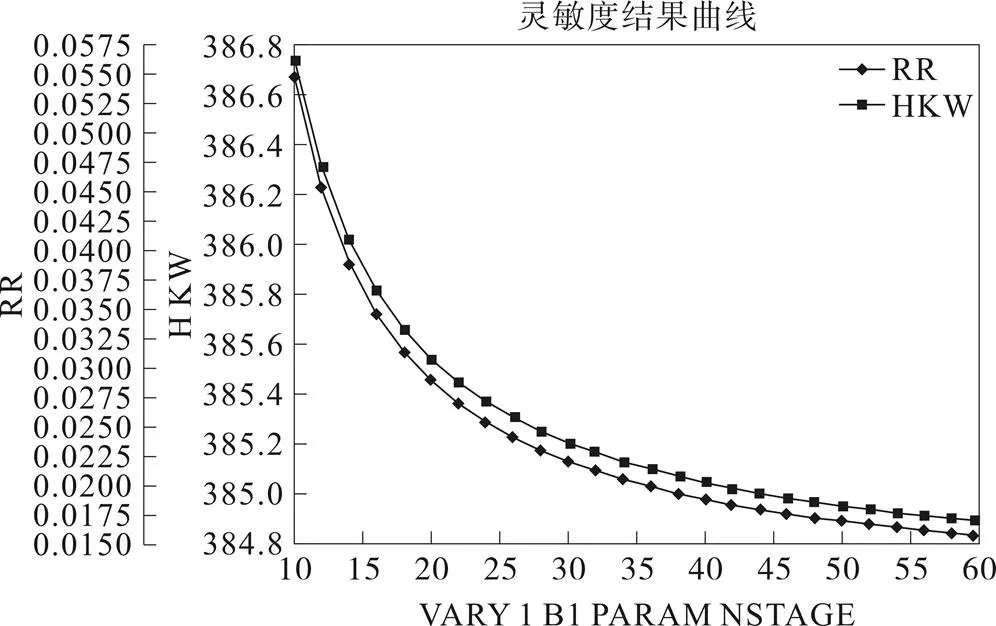

精馏塔的理论塔板数敏感性分析如图1,分析理论塔板数的变化对回流比与再沸器热负荷的影响。塔板数的多少体现设备费用的大小,回流比和热负荷的大小体现操作费用的大小,因此存在最优理论塔板数使得总费用最少。由图可知,理论塔板数较少时,回流比与热负荷随着理论塔板数的增加而减少;当理论塔板数达到14、15块左右时,回流比与热负荷的数值随理论塔板数的增加而产生的变化不大。因此,综合考虑设备费用与操作费用,认为最优理论塔板数为14块[4]。

图1 理论塔板数敏感性分析

2.6 回流比的敏感性分析

分析回流比的变化对塔板数与再沸器热负荷的影响。由图2敏感性分析可知,最小回流比在由0.50~3.00之间变化时,理论塔板数逐渐下降,再沸器热负荷逐渐上升。当最小回流比在1.25~1.30之间时,理论塔板数与热负荷相交,此时的回流比为最优,所以选择回流比为1.30

图2 回流比优化

3 结 论

该设备用于对中间物料进行分离提纯,使产品醋酸乙烯酯纯度更高,同时回收部分原料醋酸,最优理论塔板数为14块,回流比为1.30,塔顶采出不凝气,塔底得到质量分数为99.5%的醋酸乙烯酯产品,提高原子利用率。

[1]施向群, 冯文军, 韩超. 精馏塔技术改造[J]. 乙烯工业, 2003(01): 62-63.

[2]赵学良. 乙烯精馏塔系统探究[J]. 乙烯工业, 2009, 21(03):1-5.

[3]林宗萍. 常减压装置能效监测与评估系统的研究与设计[D]. 大连:大连理工大学, 2016.

[4]王中来. 计算机在筛板精馏塔课程设计中的应用[J]. 福州大学学报: 自然科学版, 1994(3):93-99.

Design of Vinyl Acetate Distillation Column

1,1,2,2,3

(1. Hebei Normal University for Nationalities, Chengde Hebei 067000, China; 2. Cheng gang Zhuyu Vanadium Titanium Co.,LId, Chengde Hebei 067000, China;3. HBIS company Limited Chengde Branch, Chengde Hebei 067102, China)

As an important organic chemical raw material, vinyl acetate is widely used in various industries. In this design, using acetic acid, ethylene and oxygen as raw materials, vinyl acetate can be produced by ethylene gas phase method.The process has the advantages of clean ethylene raw material, less impurities in the product, low steam consumption and short process flow. In this paper, the tower height, diameter and plate number of distillation tower were designed and calculated according to the production load of 110 kt/a vinyl acetate.

Vinyl acetate; Production process; Distillation column

河北民族师范学院2019年度大学生创新创业训练计划。

2020-03-21

王鹏程(1996-),女,河北省秦皇岛人,2020年毕业于河北民族师范学院,研究方向:化工工艺。

刘金玉(1979-),女,讲师,硕士研究生,研究方向:化工教学和材料化学。

TQ051

A

1004-0935(2020)07-0827-04