C/SiC复合材料紧固件拉-拉疲劳行为研究

袁建宇 逄锦程 王 影 谢国君 韩 露

(航天材料及工艺研究所,北京 100076)

文 摘 为了研究C/SiC 复合材料紧固件的拉-拉疲劳行为,在疲劳应力比为0.1、加载频率为10 Hz的条件下对不同应力水平的疲劳寿命进行统计。采用断口分析和金相分析方法对C/SiC复合材料螺钉疲劳破坏的细观机制进行了研究。结果表明:C/SiC 复合材料螺钉拉-拉疲劳包含拉断疲劳及拉脱疲劳两种失效形式;基于双参数幂指数形式的寿命模型,两种失效形式的疲劳寿命经验公式相似;C/SiC 复合材料螺钉的疲劳极限约为拉伸强度的65%~70%,若最大疲劳应力大于0.7σmax,其材料损伤随循环次数增多而明显增大。

0 引言

C/SiC 复合材料由陶瓷基体和碳纤维组成,陶瓷基体损伤容限和断裂韧性较低;而碳纤维可以替代基体承受外力,减缓裂纹扩展,通过纤维拔出和断裂的形式消耗能量,克服材料脆性[1-2]。将陶瓷基体与碳纤维的优势相结合,既能充分发挥陶瓷基体耐高温的优点,又能保持纤维较高的比强度和断裂韧性,提升疲劳性能及抗蠕变能力,因此C/SiC 复合材料成为高超声速飞行器关键热结构的主要候选材料。由于航天飞行器形状复杂,一般采用多块复合材料拼接进行热结构的制备,需要采用相容性好、热结构强度高的C/SiC 复合材料紧固件来对热结构材料进行固定和连接。

在使用过程中,C/SiC 复合材料承受振动工况,因此其疲劳行为受到了越来越多的重视[3-9]。已有大量学者对不同试验温度、不同疲劳载荷、不同试样形状的材料级试样进行了试验研究,其试验参数见表1。孙龙生等人[4]通过室温等幅单向拉-拉疲劳实验,发现C/SiC 复合材料疲劳极限(N=5×105)约为极限拉伸强度的80%~85%,并给出了疲劳寿命的经验公式。杜双明等人[5]研究了疲劳极限随保温温度的变化规律,发现疲劳极限随温度升高而增加,在1 100 ℃达到最大值,随后随温度增加而下降。李雪枫[6]给出了高温条件下的双参数疲劳寿命模型,发现随着循环次数的增加,材料的应变逐渐增加,材料体现出显著的棘轮效应。除拉-拉疲劳行为之外,方光武等人[7]还对拉-压疲劳行为进行了研究,发现拉-压疲劳强度略低于拉-拉疲劳强度,拉-压循环加载下的细观失效机制既包括垂直于加载方向的基体开裂以及界面脱粘,也包括平行于加载方向的基体开裂以及层间开裂。

对C/SiC 复合材料紧固件而言,其上螺纹的存在相当于在疲劳试样上预制了缺口,部分学者对有缺口存在的条件下C/SiC 复合材料试样进行了研究。侯军涛等人[8]发现C/SiC复合材料缺口试样的S-N曲线非常平坦,其疲劳极限是同温度下拉伸强度的80%~90%,缺口附近损伤在疲劳试验初期主要表现为产生大量与加载方向垂直的裂纹,随着疲劳次数的增加,缺口附近与加载方向垂直的裂纹数量明显多于平行加载方向的。陈刘定等人[9]研究发现C/SiC复合材料开孔试样疲劳极限约为拉伸强度的85%~90%,疲劳峰值应力超过疲劳极限时疲劳寿命下降很快,但稍低于疲劳极限时损伤不明显。

表1 C/SiC复合材料疲劳行为文献试验参数1)Tab.1 Fatigue behavior experimental parameters for C/SiC composite materials from literature

C/SiC 复合材料疲劳行为与传统金属疲劳行为差异很大,从疲劳微观的角度分析,金属发生疲劳的微观机制,是裂纹尖端存在应力奇异场和塑性区[10],在循环应力作用下裂纹尖端不断扩展,形成疲劳条带特征。而C/SiC 复合材料的疲劳损伤机理与金属材料不完全相同,C/SiC 复合材料靠纤维桥连、裂纹偏转和纤维拔出等机制来提高陶瓷的韧性和强度。损伤的发展主要与纤维和基体界面的退化和基体开裂相关,因此纤维与基体界面强度、界面剪切应力的变化、基体微裂纹的发展与疲劳损伤关系密切。

从试验结果来看,大部分研究认为,材料级试样疲劳极限是其拉伸强度的80%~90%,目前对材料级试样疲劳性能的研究较为充分,对紧固件疲劳性能的研究尚未见报道,对其疲劳极限也未见相关分析。与材料级试样相比,紧固件上增加了螺纹,相当于在加载段预制了缺口,其断裂一般在螺纹根部发生。在这种情况下,螺钉疲劳行为与材料级试样有何差异,其疲劳行为是否有自身的特点,其疲劳强度与拉伸强度比值在哪个区间尚未得知。本文主要研究紧固件的疲劳行为,建立疲劳寿命预测模型,并从断口角度分析C/SiC 复合材料的疲劳损伤机理,拟为C/SiC复合材料紧固件的工程化应用奠定基础。

1 试验

1.1 试验材料

C/SiC 复合材料紧固件采用目前热结构材料广泛使用的PIP工艺[11]制备。其中,碳纤维预制体采用xy向平纹编织、z向穿刺增强,随后与SiC 前驱体经反复高温浸渍裂解制备而成。采用机加工将C/SiC 复合材料坯料加工成螺钉,螺纹段长14 mm,参照GB/T 197—2003 制备标准粗牙螺纹,螺距为1.50 mm,螺纹共有9 扣。采用118 胶粘结螺钉与螺母,并在室温下固化24 h,固化后螺母与螺钉有6扣啮合。试样结构示意图见图1,固化前,螺母旋至螺帽一侧第一道螺纹。在上述情况下,螺帽一侧1~6道螺纹承受拉剪应力作用,7~9道螺纹不受力。

图1 C/SiC复合材料紧固件结构示意图Fig.1 Structural illustration of C/SiC composite fasteners

1.2 试验参数

静力拉伸试验在SANS 电子万能试验机上进行,载荷方向为螺钉轴向(x向),加载速度为1 mm/min。疲劳试验在MTS-100 疲劳试验机上进行,应力比为0.1,加载频率为10 Hz,峰值应力σf与拉伸强度σmax的比值选取为0.6~0.95。

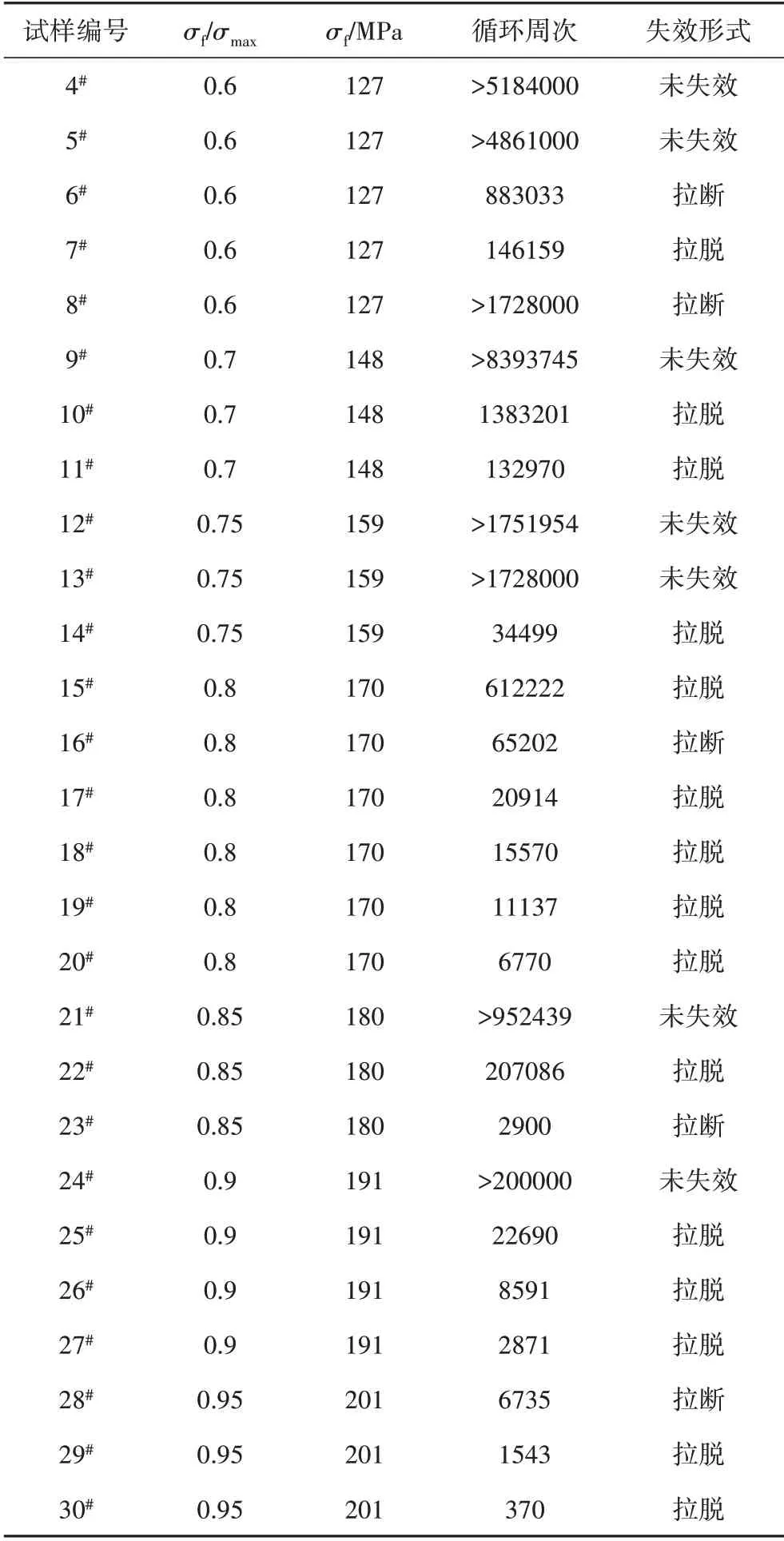

静力试验及疲劳试验均在常温大气环境下进行,共对30 件螺钉进行试验,其中3 件(1#-3#)进行静力拉伸试验,试验结果见表2,27件(4#-30#)进行疲劳试验,试验结果见表3。在疲劳试验中,每个应力水平选取3~6个子样进行试验。试验后进行统计,拉断子样数量为5 件,拉脱子样数量为15 件,在整个试验时长范围内,停止试验(螺钉未发生破坏)的子样数量为7件。

力学测试试验后采用Quanta FEG 650 场发射扫描电镜试样进行微观观察,分析其损伤模式和破坏机理,加速电压为20 kV。

表2 C/SiC复合材料紧固件拉伸试验参数Tab.2 Tensile experiment parameters for C/SiC composite fasteners

表3 C/SiC复合材料紧固件疲劳试验参数Tab.3 Fatigue experiment parameters for C/SiC composite fasteners

2 结果及讨论

2.1 紧固件拉伸强度

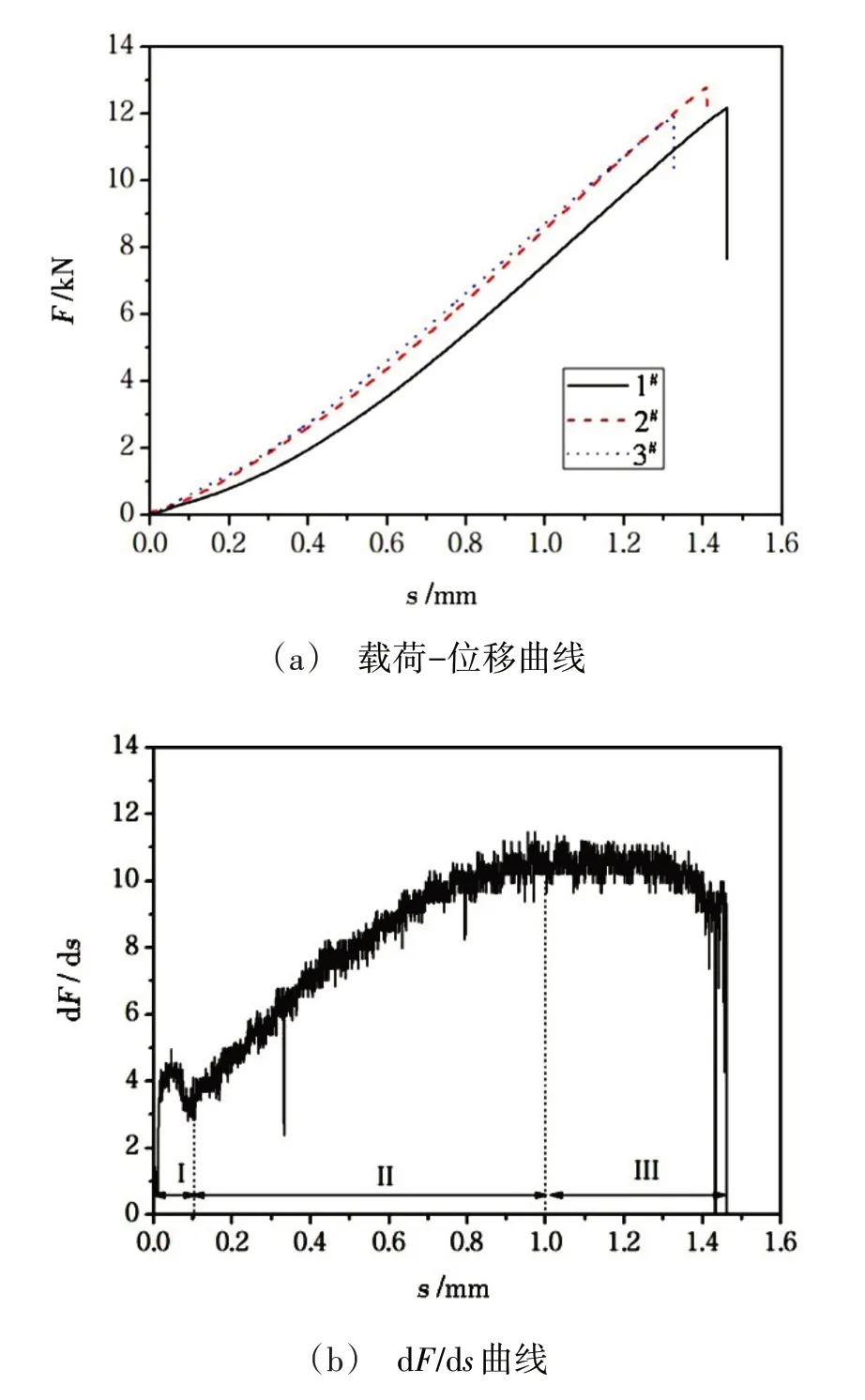

3件M10紧固件典型载荷-位移曲线如图2(a)所示,可以看到,3 件C/SiC 复合材料紧固件载荷-位移曲线相似,均在单调载荷下大致呈线性上升趋势。上升至最大值后力值突然降低,螺钉瞬间发生断裂。不失一般性,对2#试样的曲线进行微分,得到的曲线斜率变化趋势如图2(b)所示,其中,F为载荷,s为位移。从图2(b)中看到,位移0~0.1 mm 阶段(阶段I)为初始加载阶段,由于螺钉与螺母之间以及螺钉与工装之间存在配合间隙,在该阶段逐渐张紧,因此该阶段斜率不稳定,为配合张紧阶段。随着载荷的增大,在位移0.1~1 mm 阶段(阶段II)曲线斜率逐渐上升,材料弹性模量逐渐增大,表明螺钉复合材料内部纤维逐渐张紧,达到静态损伤极限。在1~1.4 mm 阶段(阶段III),曲线斜率保持不变,甚至略有下降,表明在该阶段材料内部存在基体开裂、界面开裂、界面滑动、纤维断裂等损伤。阶段II 和阶段III 在位移约为1 mm 时分界,而试样在位移约为1.4 mm 时断裂,因此,C/SiC 复合材料的静态损伤极限应变应为断裂应变的约70%。根据紧固件的拉断力值F和受载面积A计算得到其拉伸强度σmax,如式(1)所示:

图2 M10紧固件典型载荷-位移曲线及其斜率变化趋势Fig.2 Typical force-displacement curves and the gradient of F-s curves for M10 fasteners

式中,受载面积A根据M10标准螺纹尺寸计算得到,由实验获得的拉伸强度为206~221 MPa,平均值为212 MPa。在后续的疲劳试验中,取C/SiC复合材料紧固件的拉伸强度σmax为212 MPa。

2.2 紧固件疲劳性能

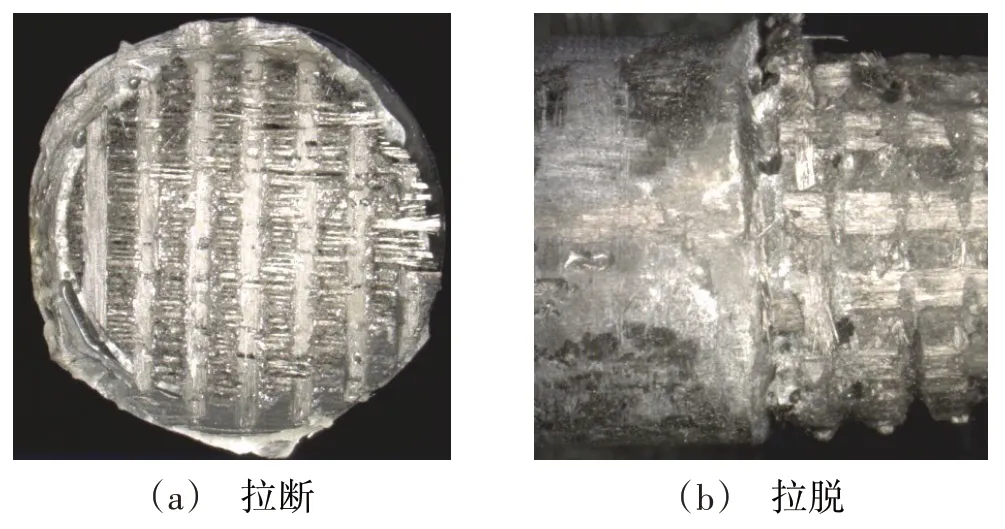

C/SiC复合材料疲劳形貌特征如图3所示。对拉断疲劳而言,螺钉的断裂位置位于自螺帽一侧计第一道螺纹处,裂纹沿着螺钉截面方向扩展;而对拉脱疲劳而言,螺钉在螺纹处发生断裂,裂纹沿着螺钉纵向扩展。从图中可以看到,疲劳裂纹形成位置和扩展方向不同,从而导致不同的疲劳失效形式。

图3 C/SiC复合材料螺钉两种失效形式对比Fig.3 Comparison of two types of failure for C/SiC composite fasteners

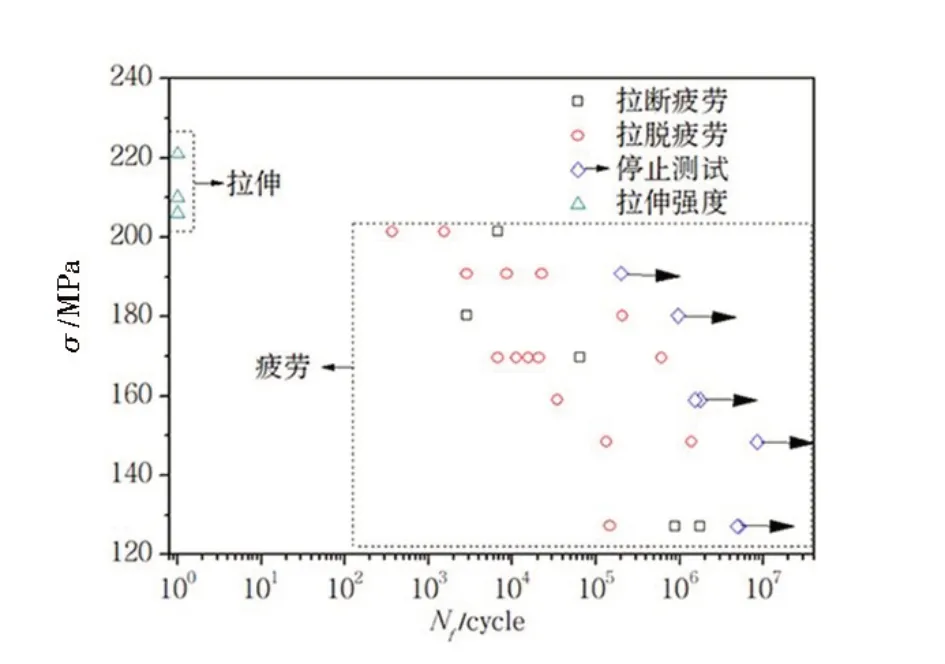

图4显示了30 件紧固件的力学性能试验结果,在拉伸试验及疲劳试验中,紧固件均存在两种失效形式:拉断(方块)和拉脱(圆圈),菱形带箭头试样代表螺钉未破坏。

图4 C/SiC复合材料紧固件拉-拉疲劳S-N曲线Fig.4 S-N curves of C/SiC composite fasteners under tensiontension fatigue loading

1#~3#试样在拉伸试验中发生过载失效,4#~27#均为疲劳失效,疲劳循环周次从数百次到近千万次。从图4中可以看到,紧固件失效与材料级试样失效形式存在差异,紧固件除断裂失效之外,还存在拉脱失效。拉脱失效是由于在加载过程中,螺纹段强度不足,先于螺柱发生断裂。然而,从图4中可以看到,在疲劳试验中,拉断和拉脱失效形式从同一应力水平下的循环周次来看,未见明显差异。

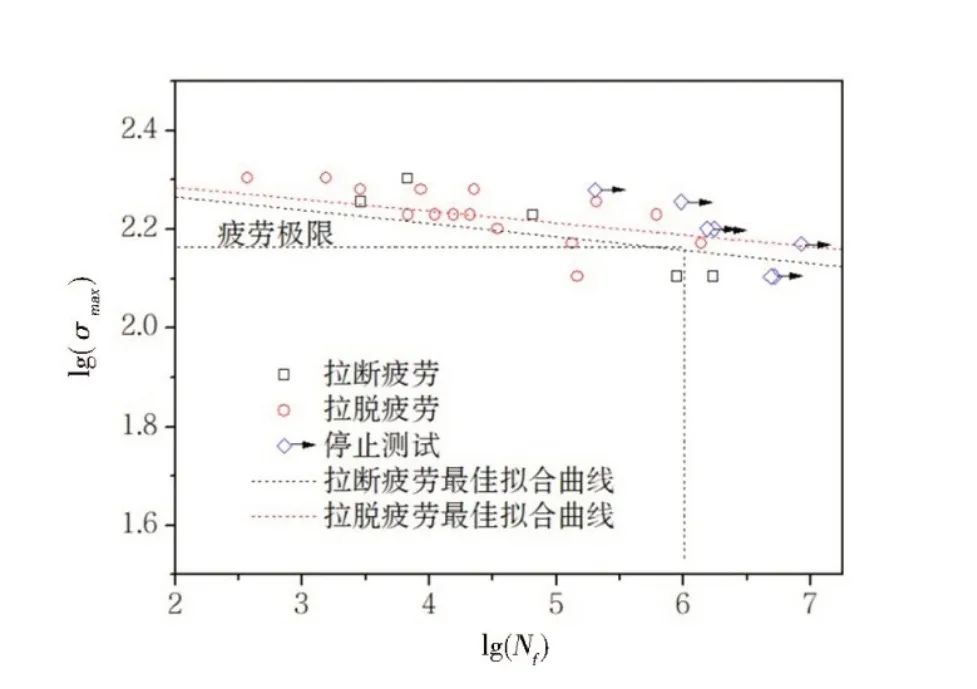

图5显示了C/SiC复合材料紧固件的疲劳性能拟合结果,分别针对拉脱和拉断两种失效形式给出形如式(2)的双参数幂指数疲劳寿命模型:

图5 C/SiC复合材料紧固件疲劳性能拟合结果Fig.5 Fitting results of fatigue performance of C/SiC composite fasteners

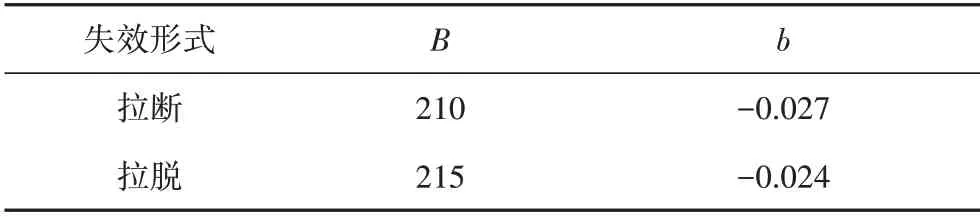

式中,B和b为拟合的材料参数。根据式(2)对试验数据进行拟合,拉断和拉脱两种形式下的疲劳寿命模型见表4。从表4中可以看到,对拉断和拉脱两种不同形式的断裂而言,其疲劳寿命模型相似,得到的参数未见明显差异。因此在后文中,不对拉断和拉脱两种疲劳失效形式进行区分。若定义疲劳极限对应循环次数为106,根据式(2)及表4,拉断和拉脱的疲劳极限计算得到为140~150 MPa,为拉伸强度的65%~70%。

表4 拉断和拉脱两种形式下的疲劳寿命模型Tab.4 Fatigue life model for thread breaking and thread pulling off

该疲劳极限与C/SiC复合材料紧固件的静态损伤极限相吻合。这意味着在较低的应力(<140 MPa)下,材料内部不产生明显的损伤,这种情况对应疲劳曲线的长寿命区。如果最大疲劳应力超过拉伸强度的70%,内部将会在其作用下产生明显损伤,随着循环次数的增加,纤维束之间的基体不断开裂;当纤维束周围基体及界面的损伤发展到不能传递载荷时,纤维束断裂,这种情况对应疲劳曲线的中寿命区;若最大疲劳应力更大,裂纹直接发生扩展直至材料断裂,疲劳循环周次仅有102或103量级,其断裂形式类似于静态拉伸断裂。

2.3 疲劳形貌特征

对C/SiC 复合材料紧固件断口形貌特征观察发现,对拉断疲劳而言,螺钉的断裂位置位于自螺帽一侧计第一道螺纹处,断口沿着螺纹根部分布,较为粗糙、凹凸不平。对拉伸断裂而言,螺钉的断裂位置与疲劳断裂相同,断口整体形貌与疲劳断口相似,但二者最大区别在于表面起伏程度不同。由于疲劳断裂扩展过程为小应力反复作用下裂纹逐渐扩展,因此断面相对较为平坦,可见磨损特征;而拉伸断裂扩展过程为大应力一次性作用下发生瞬时断裂,因此断面相对较为粗糙,z向纤维断口与xy向纤维断口之间的高度差较大。对于拉脱疲劳而言,螺帽根部大部分螺纹已被磨平,螺纹形貌已不能保持,根部纤维较为散乱。

将拉断与拉脱两种失效形式的紧固件置于扫描电镜下进行观察,结果见图6。从图6(a)中可以看到,疲劳断口较为平坦,基体中均有微裂纹分布,纤维拔出高度较小,纤维断面呈机械断裂特征,断面上可见大量的碎屑附着,碎屑尺寸约为1~2µm。该附着物应为基体或纤维破裂形成的碎屑,并在后续疲劳载荷的作用下,断面相互磨损,形成尺寸更小的碎屑。

图6 C/SiC复合材料紧固件典型疲劳形貌Fig.6 Structural configuration of C/SiC composite fasteners

与之相对的,拉脱疲劳紧固件在螺纹根部存在平行裂纹,裂纹方向垂直于加载方向。进一步将裂纹放大,发现裂纹附近也存在大量碎屑,碎屑尺寸约为2~5µm。这是由于局部应力已经超过该处的断裂极限,因此纤维和基体发生破裂。但由于纤维和基体破裂后碎屑不参与断面相互磨损,因此尺寸比疲劳断口形成的碎屑大,见图6(b)。上述结果表明,对于拉脱形式而言,疲劳载荷也使材料局部发生开裂,正是基于此,拉断和拉脱疲劳两种形式的疲劳寿命模型参数才会非常接近。

2.4 螺钉金相分析

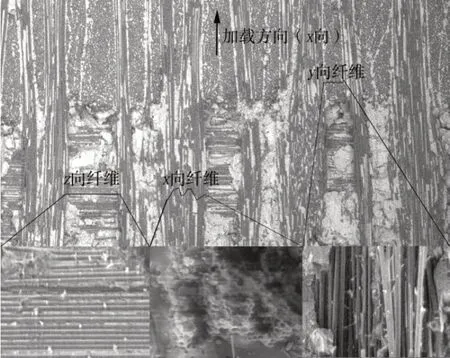

沿加载方向将C/SiC 复合材料螺钉制备成金相试样进行观察,如图7所示。从图7中可以清晰看到x、y、z向纤维排布特征(其中x向纤维与加载方向平行)。在疲劳开裂过程中,裂纹沿垂直于x纤维的方向扩展,x向的疲劳断口参差不齐,较为粗糙,同一纤维簇的纤维拔出长度存在明显区别。此时的细观失效机制主要包括纤维自身的断裂以及界面的脱粘及滑动开裂。而z向和y向的疲劳断口较为平齐,可见由于界面脱粘留下的纤维印痕,此时的细观失效机制主要包括纤维与界面的脱粘以及基体的开裂。

图7 C/SiC复合材料螺钉金相组织特征Fig.7 Microstructure for C/SiC composite fasteners

从图7中还可以看到,y向与z向纤维均与裂纹扩展方向平行,但y向纤维更为粗糙,出现跨层脱粘特征,z向纤维更为平坦,出现单层脱粘特征。上述形貌特征与纤维三维编织工艺有关,y向纤维与基体结合良好,界面粘结强度较高,而z向纤维为穿刺增强而成,与基体结合较差,界面粘结强度较低,因此断面粗糙程度不同。由于z向纤维占所有纤维体积分数较小(约15%),且界面粘结强度较低,因此,材料断裂过程主要由x、y向纤维发挥作用。而对于x、y向纤维而言,由于加载方向平行于x向纤维,因此疲劳强度主要与x向纤维有关。

C/SiC 复合材料紧固件的疲劳损伤机理:发生基体轻微开裂—基体裂纹饱和—纤维-基体界面处脱粘—纤维沿截面往复滑动—纤维断裂—纤维拔出等阶段。因此,拉-拉疲劳载荷下材料的细观失效机制包括:(1)在最初阶段,材料损伤包括大量的基体开裂,纤维脱粘以及纤维沿截面往复滑动等;(2)随着循环次数增多,各纤维(主要为x向纤维)发生顺序断裂,在此过程中,还伴随着基体开裂及界面脱粘(主要为y向和z向纤维);(3)随着宏观裂纹的不断增大,当有效承载面积不足以承受加载载荷时,材料发生断裂。

综合上述观察结果,C/SiC 复合材料紧固件采用xy向平纹编织、z向穿刺增强制备而成,当加载方向平行于x向纤维时,拉断疲劳裂纹沿螺钉截面方向扩展,导致x向的疲劳断口参差不齐,而y向和z向均与裂纹扩展方向平行,y向纤维跨层脱粘,z向纤维单层脱粘。而拉脱疲劳裂纹沿螺钉纵向扩展,使螺纹产生剪切失效,此时疲劳性能主要与y向和z向纤维有关。

3 结论

(1)C/SiC 复合材料紧固件拉-拉疲劳包含拉断和拉脱两种形式,按照双参数幂指数形式的寿命模型,两种形式疲劳寿命相似,若取循环基数为106,则该材料的疲劳极限为拉伸强度的65%~70%。

(2)C/SiC 复合材料紧固件拉断疲劳裂纹沿螺钉截面方向扩展,x向的疲劳断口参差不齐,y向纤维跨层脱粘,z向纤维单层脱粘;拉脱疲劳裂纹沿螺钉纵向扩展,使螺纹产生剪切失效,此时疲劳性能主要与y向和z向纤维有关。

(3)在疲劳强度设计中,紧固件所受的疲劳峰值应力不应超过其拉伸强度的70%,若最大疲劳应力大于0.7σmax,C/SiC 复合材料损伤随循环次数增多而明显增大,直至紧固件拉伸强度不足以承担最大载荷,从而发生断裂。