牛粪高浓度发酵微氧脱硫过程中的含硫物质研究

于美玲, 周 岩, 于 洋, 孙爱伦, 翟佳宁, 刘博林, 车一一, 寇 巍

(1. 辽宁省能源研究所有限公司, 辽宁 营口 115003; 2. 沈阳航空航天大学 能源与环境学院, 辽宁 沈阳,110136; 3.营口环境评价有限公司, 辽宁 营口115003; 4.中国人民解放军空军工程大学 信息与导航学院,陕西 西安 710077; 5.沈阳农业大学 工程学院, 辽宁 沈阳 110136)

0 引言

牛粪发酵过程中,除了产生甲烷、二氧化碳等气体外,还会产生微量的硫化氢气体,其浓度为1~12 g/m3。 尽管这些硫化氢气体量很少,但是带有令人厌恶的刺激性气味, 具有一定的毒性,还会导致管道、阀门、仪表等装置的腐蚀,对沼气利用的影响很大。 另外,硫化氢燃烧后产生二氧化硫,造成空气污染,严重时会造成酸雨[1]。 沼气脱硫对于沼气利用具有重要意义。

随着沼气利用技术的发展,出现了微氧法原位脱硫新工艺。该工艺在沼气的发酵过程中将适量的氧气或者空气通入发酵罐内,配合罐内的脱硫微生物,将硫化物氧化为硫单质等高价硫物质,从而达到沼气脱硫的效果[2]。 这种脱硫方法与现有的化学、 物理脱硫工艺相比,具有不需要催化剂、不须处理化学污泥、产生生物污泥少、 低能耗、 可回收有价值的硫、没有或很少有硫酸盐或硫代硫酸盐排放、反应过程快、去除效率高、无臭味等优点[3]。 这种微氧法原位脱硫新工艺已经得到了沼气发酵、硫化氢气体净化、富硫废水处理等行业的广泛关注[4]。

近年来,世界各国的研究人员在利用生物法脱除硫化氢方面做了大量的工作,从硫酸盐脱除到硫化氢气体的脱除, 经历了较长的发展阶段。研究发现, 为脱除硫化氢而通入的氧气量很少,对产气的稀释没有大的影响[5]。

在以往众多的研究中, 鲜有针对于高寒地区的高浓度发酵脱硫研究。 高浓度发酵相对于常规的湿发酵(TS<10%), 具有发酵过程中自身耗能低、不须要频繁的搅拌、发酵需水量少、容积产气率高、后期沼液排放较少等优点[6]。 对于纯牛粪发酵,根据其TS 浓度不同,所适用的高浓度发酵技术又可严格划分为半干发酵(TS10%~20%)和干发酵(TS>20%)。

本研究采用空气作为氧化剂进行微氧法原位脱硫,研究微氧脱硫的脱硫效率;通过对发酵前后发酵液中的含硫物质进行研究, 揭示了硫元素在发酵中和在反应容器内部的演变转化过程。 本文对整个发酵周期的硫平衡进行了分析, 根据硫元素在发酵前后的不同形态,研究原位脱硫的深层转化机理。

1 试验方法

1.1 试验装置

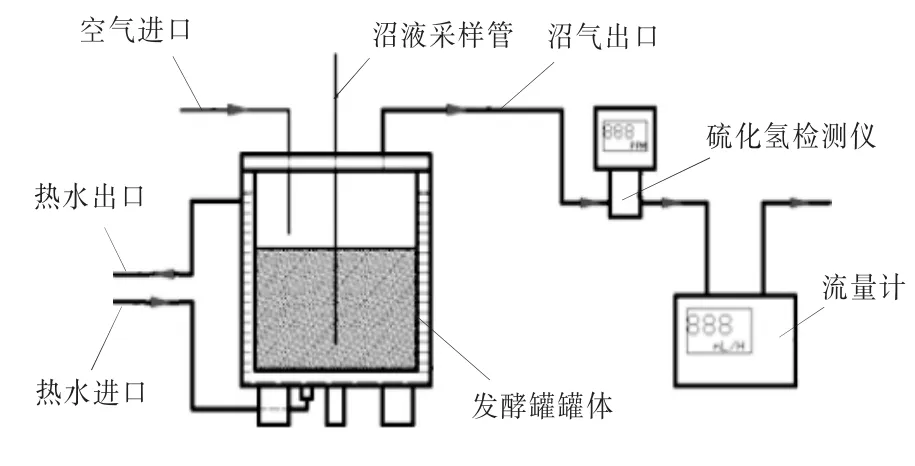

本研究采用两个容积为7 L 的发酵罐, 罐体周围通入40 ℃的热水,以稳定保持发酵温度。 试验装置如图1 所示。

图1 发酵罐示意图Fig.1 Schematic of fermentation tank

在发酵过程中,一个发酵罐通入微量的空气进行微氧脱硫试验,另一个发酵罐作为对照组进行厌氧发酵。发酵原料采用某养牛场的新鲜牛粪,既不添加水分,也不添加接种物,利用原有的菌群进行沼气发酵。 测得发酵物的TS 为14.96%,VS为88.55%,pH 值为7.1。经过研究初期的预试验,测得纯牛粪发酵的硫化氢产量平均值约为1 064 mg/m3,因此无须人为地添加硫酸盐来提高沼气中硫化氢的产量[7]。 向两个发酵罐中分别添加4 kg的牛粪后,发酵原料所占的空间约为4 L,留给上层气体的空间为3 L。 发酵原料填入发酵罐后,先向发酵罐中通入氮气20 min, 以形成厌氧的发酵环境。 从发酵进行的第20 天开始,每天向试验组通入18 mL 的空气。

1.2 含硫样本的提取

为了分析在微氧脱硫发酵过程中发酵物质内硫元素的最终产出情况,进行了发酵前与发酵后的硫平衡分析。 在发酵前以及发酵后,分别通过设置好的沼液采样管采集样本,进行含硫物质的测量。

1.3 含硫物质的测量

本研究使用TDX-01 (2 m×3 mm) 和GDX-502(2 m×4 mm)的GC 色谱柱测量含硫物质。进样器的温度设定为40 ℃,色谱柱和检测器的温度设定为120 ℃。载气体氦气的流速设置为30 mL/min。采用HPLC 测量硫酸盐和硫代硫酸盐; 采用分光光度计测量蒸煮器中的硫化物, 波长和窄缝宽度分别设置为665 nm 和2.0 nm[8]。 通过智能硫测定分析仪评估牛粪中的全硫含量,将样品以5 000 r/min 转速离心10 min,并将上清液过滤;然后将样品在1 200 ℃温度下灼烧, 硫在TCD 检测池中完全氧化成二氧化硫后进行最终分析。 从样品的总硫含量中减去其他分析的硫物质(硫酸盐、硫代硫酸盐、硫单质、硫化物)来估计未计量的硫的含量。

1.4 分析方法

在试验过程中, 采用恒温水浴锅控制发酵温度。采用流量计计量沼气产气率。由于流量计用水作为测量介质, 因此在进行发酵试验测量前先用过量沼气 (以1 L/min 的速率通入30 min)对流量计中的水进行冲洗,以避免其在试验过程中吸收沼气内的可溶性气体。同时,因为硫化氢在沼气中的含量很少, 所以即使被流量计吸收了一部分的硫化氢气体, 也不会对它的产气产生很大的影响。 采用红外便携式沼气分析仪测量甲烷以及二氧化碳含量。 采用开管回流加热消解的快速测定仪测量COD,即利用重铬酸钾等组成的氧化剂, 加上专用的复合催化剂,在高温(165 ℃)下加热消解。 使单色光透过溶液,氧化剂中的Cr6+部分还原成Cr3+,还原后的Cr3+含量通过单色冷光源测量有色溶液的颜色变化进行比色测定。 利用单片机技术进行数据处理, 计算出溶液中COD 的含量[9]。 采用SnO2-sintered N-substrate 的电化学传感器进行硫化氢气体的测量。

2 结果与讨论

2.1 微氧法脱硫的效果

在厌氧发酵进入第20 天,试验组和对照组沼气中的硫化氢含量上升到了760 mg/m3左右,沼气的产量能够达到4 000 mL/d(图2,图3)。 从第20 天后每天向试验组的发酵罐内通入18 mL 的空气。由试验数据可见,微氧环境下的硫化氢含量出现了明显下降, 在第30 天之后出现上下波动,其含量一直保持在152 mg/m3左右。 对照组沼气的硫化氢含量,经过一段时间的上升后,最终在1 900 mg/m3左右波动,说明微氧原位脱硫产生了明显的效果。从图3 可以看出,微氧环境不影响产气效果。

图2 微氧脱硫效果对比Fig.2 Comparison of micro - oxygen desulfurization effect

图3 沼气产量对比Fig.3 Comparison of biogas production

2.2 发酵过程中的含硫物质转变

发酵罐内硫酸盐还原菌产生硫化氢的过程可分为以下4 个阶段。

①发酵初期, 纯牛粪发酵的TS 相对于湿发酵的TS 较高,因此启动慢。 在第20 天,发酵罐内的生化反应依然是以发酵物的水解和酸化为主,硫酸盐还原菌(SRB)含量较少,因此硫化氢的产生也很少,此时的发酵产物多为二氧化碳。 同时,本次试验并没有向发酵罐中添加驯化好的接种物,因此该阶段中微生物含量少,产气也较少。 在发酵过程中,硫酸盐还原菌与产酸细菌、产乙醇细菌和产甲烷菌之间存在竞争。 此阶段可以理解为主要生长的是为硫酸盐还原菌提供支撑的菌群,在这些“支撑菌群”成长完全之前,硫酸盐还原菌的生长是有限的。

②经过了第一阶段的发酵, 沼气中的硫化氢产量呈现波动上升的趋势。 这可能是因为支撑菌群的增长与硫酸盐还原菌的增长不匹配, 同时硫酸盐还原菌与其他需求支撑菌群发生竞争。

③在第35~45 天,硫化氢产量呈现出了直线上升的趋势。在此阶段发酵过程的中后期,反应罐内的菌群数量最多。经过了之前阶段的发酵,发酵底物大部分都转化为直接被微生物吸收的氨基酸、乙酸、氢气等物质;同时发酵物的TS 降低,系统流动性增加。 发酵罐内部的产甲烷菌群等的增长受到了发酵底物浓度与容积空间的限制, 而硫酸盐还原菌在此时受到其他菌群的竞争减少,开始快速发育, 从而出现了硫化氢产量急剧上升的趋势。

④第45 天之后, 沼气中硫化氢的含量一直在1 900 mg/m3左右波动。 直到发酵的后期,当沼气产量很少时,硫化氢的含量依旧很高(图2)。 这说明硫酸盐还原菌此时还处于活跃状态。

采用了微氧法进行脱硫的发酵罐,在第21 天通入微量的空气后能够看到硫化氢的含量明显减少。 此时,因为氧气的注入,使得硫化氢氧化菌群(SOB)获得了足够多的电子受体,发酵系统中含硫物质又向着硫单质、 硫酸盐等高价硫化物转换[10]。因为向发酵系统通入的是固定量的空气,而且通入的氧气量是根据将硫化物转化为硫单质而进行设计的,所以对于系统内的SOB 来说,在发酵的整个周期内并不是合适的供氧量, 总是多于或者少于其需求。

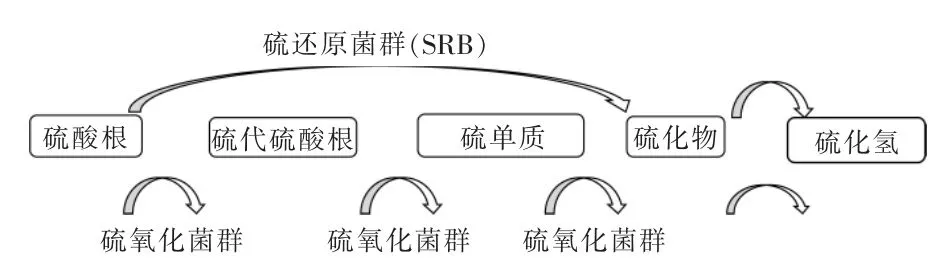

根据硫酸盐的微生物、 硫化氢的微生物和氧化硫酸盐还原菌对含硫物质的转化过程, 可以得出如图4 所示的微氧法脱硫过程中的硫循环[11]。由图4 可以看出, 沼气中的硫化氢其实是脱硫过程中的硫氧化过程与还原过程的综合作用结果。

图4 微氧法脱硫过程中的硫循环Fig.4 Sulfur cycle in micro-oxygen desulfurization process

根据硫化氢的氧化机理可知, 当供氧量多的时候, 沼气中的硫化氢会更多地转换为硫代硫酸盐、硫酸盐等物质;当供氧量少的时候,硫化氢更多的是转换为硫单质。在整个发酵周期中,硫化氢的含量显现出周期性的波动[12]。 发酵系统的总体反应,可描述如下。

在发酵中期, 当处于沼气产量大幅提高的情况下, 沼气中硫化氢含量依然保持在152 mg/m3的低位水平波动。总地来说,微氧法脱硫的平均脱硫率可达到89.5%。

2.3 微氧法脱硫的硫平衡

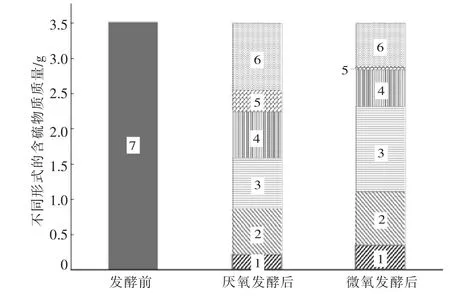

对于整个发酵系统来说, 发酵前后硫元素的流入与流出是守恒的。 当沼气中流出的硫元素含量减少时, 一定会有另一部分物质中的硫元素增多。 对发酵前后沼液中的硫元素进行分析得出的结果如图5 所示。

图5 发酵前后的含硫物质对比Fig.5 Comparison of sulfur-containing substances before and after fermentation

测试结果如下:4 kg 牛粪含有总硫3.514 g;经过厌氧发酵后沼液中残余的硫酸盐0.214 g、硫代硫酸盐0.642 g、 硫单质0.731 g、 硫化物0.654 g;沼气中硫化氢的硫元素0.304 g;通过总硫的删减,未能计量的硫元素为0.969 g。 微氧发酵后沼液中残余的硫酸盐0.351 g、 硫代硫酸盐0.754 g、硫单质1.214 g、硫化物0.524 g;沼气中所含硫化氢中的硫元素0.043 g;通过总硫的删减,未能计量的硫元素为0.628 g。

由图5 可以看出,微氧法脱硫后,沼液中可计量的含硫物质量明显高于厌氧发酵沼液中可计量的含硫物质量。这说明通过微氧脱硫,硫元素大多存在于沼液中, 沼气中硫化氢含量减少。 由此可见,微氧原位脱硫有很好的脱硫效果。

3 结论

①微氧原位脱硫的脱除硫化氢效果较好,脱硫率达到89.5%。

②在微氧环境下, 沼气中的硫化氢是发酵液内硫酸盐还原菌(SRB)和硫化物氧化菌(SOB)综合作用的产物。 当通入空气量与发酵液内的菌群不匹配时, 沼气中的硫化氢含量会发生周期性的波动。

③对纯牛粪厌氧发酵和微氧发酵进行发酵物硫平衡分析表明,微氧法脱硫后,沼液中可计量的含硫物质量明显高于厌氧发酵。 这说明经过微氧脱硫处理后,硫元素向高价态转化而留在沼液中,达到较好的沼气脱硫效果。