高硫高盐油田用825 复合钢管焊接国际标准探讨

陈丽娟, 王慧心, 谷 丰, 刘 畅, 樊学华

(中国石油工程建设有限公司 北京设计分公司, 北京100085)

825 合金是一种Ni-Cr-Fe-Mo-Cu 系镍基合金, 具有优良的抗氯化物应力腐蚀、 抗氧化和抗点腐蚀能力[1-2]。 随着高硫高盐油气田的开发, 为同时解决电化学腐蚀及应力腐蚀开裂等问题, 油气田地面工程越来越多的用到825 耐蚀合金。825 双金属复合钢管在满足耐蚀性能的同时又进一步降低了成本, 具有更突出的性价比[3-6]。 复合钢管由于基材和覆层材料化学成分和力学性能相差较大, 在焊接过程中极易发生碳及合金元素的扩散, 从而影响焊接接头的组织形态, 进而影响焊缝区域的耐腐蚀性以及力学性能, 是制约双金属复合管发展的重要因素之一[7]。 国内825 复合钢管的研究开发相对较晚, 对于高硫高盐油气田如何合理地制订镍基合金825 复合钢管的焊接工艺, 提高其焊接接头的耐腐蚀性和抗应力腐蚀开裂性能, 避免复合钢管在高硫高盐油田中出现腐蚀失效, 对825 复合钢管的使用至关重要。

目前, 国内外对于825 合金的焊接工艺已相对比较成熟, 但缺乏针对825 复合钢管焊接的相关标准和规范[8]。 国外标准如API RP 582[9]、 挪威M-601[10]以及国际石油公司SHELL 标准DEP 61.40.20.36-Gen[11]、 BP 标准GIS 43-334[12]、 Saudi Aramco 标准SAES-W-019[13]和挪威船级社标准DNV-OS-F101[14], 针对复合钢管的焊接提出一些特殊规定和要求, 但缺乏系统的规定。 基于国内外标准和研究的基础, 结合目前中石油在中东地区高硫高盐油气田的实际应用, 系统地概述整个高硫高盐工况下825 复合钢管的焊接工艺和特殊要求。

1 高硫高盐工况下825 合金的应用限制

在含H2S 工况下, NACEMR0175/ISO15156-3对镍基合金的应用范围提出了明确的限制, 即固溶退火态的4a 类镍基合金在温度、 pH2S、 Cl-浓度和pH 值不限的条件下, 可用作任一设备或部件[15]。

SHELL 标准DEP 30.10.02.15-Gen 中规定了825 合金在温度为200 ℃、 pH2S=1 400 kPa、 Cl-浓度为15%、 pH 值不限的条件下可用作任一设备或部件; 或温度为200 ℃、 pH2S=2 200 kPa、 Cl-浓度为12%、 pH 值没有任何限制的条件下可用作管道的内衬层或内覆层; 或温度为200 ℃、 pH2S=3 600 kPa、 Cl-浓度为15%、 pH 值没有任何限制的条件下可用作容器的内衬层或内覆层[16]。

SHELL 标准DEP 39.01.10.12-Gen 中规定了当温度低于200 ℃、 pH2S<1 400 kPa、 Cl-浓度小于15%工况下, 站内工艺管线可采用825 合金[17]。

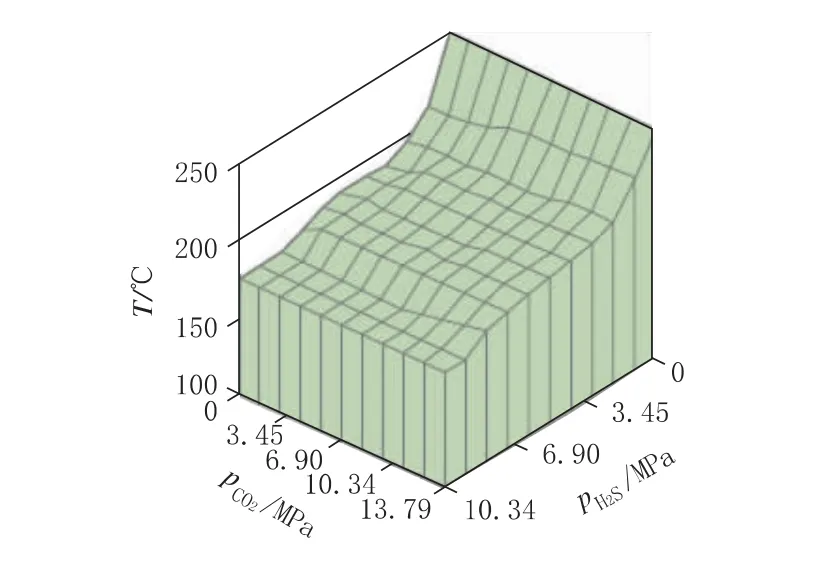

文献[18] 给出了825 合金在pH2S<1 500 psi(10.335 MPa)、 pCO2<2 000 psi (13.78 MPa)、 温度为250 ℃、 不含硫环境下腐蚀速率≤0.05 mm/a 且无SSC 或SCC 的适用性图谱如图1 所示。

图1 825 合金在含H2S/CO2、 不含硫环境下的耐腐蚀性[19](腐蚀速率≤0.05 mm/a 且无SSC 或SCC)

除上述标准规定了825 合金的使用限制要求, Edward L.Hibner[19]等人通过慢应变速率法研究了镍基825 合金在H2S-CO2-Cl-且无硫体系中的SSC 机制, 认为825 合金适用于温度为205 ℃、pH2S=0.69 MPa、 pCO2=2.76 MPa、 Cl-浓度为15%、pH 值为3.5 且无硫的环境; 或是温度为230 ℃、pH2S=0.2 MPa、 不限Cl-浓度以及CO2分压环境;或 是 温 度 为200 ℃、 pH2S=6 MPa、 Cl-浓 度 为15.175%的环境等。 研究结果同时指出, 对于耐蚀合金来说, 镍含量比PREN 值更为重要。

2 825 复合钢管的焊接工艺

2.1 焊接方法选择

双金属复合钢管适用于焊条电弧焊(SMAW)、钨极气体保护焊 (GTAW)、 气体保护金属极电弧焊(GMAW) 及埋弧焊(SAW)等[20-21]。 GTAW适用于各种坡口的打底焊, 且焊接完成后背面无熔渣, 有利于保护管内清洁[3]。 SAW 因热影响区积累的热输入量最小, 其获得焊接接头韧性最好, 多用于制造车间内厚板的焊接, GTAW 和SAW 获得的焊接接头具有更好的韧性和耐蚀性能[22]。 SMAW 因设备简单, 操作方便, 适用性强,基本不受焊接位置和环境的影响, 因此在管道焊接中应用广泛[23]。

2.2 焊接工艺的评定

目前长输管线的焊接主要参考API SPEC 1104 标准[24], 站场管线主要参考ASME BPVC Ⅸ标准[25], 但这些标准均未对双金属复合钢管的焊接有明确要求。 DEP 61.40.20.36-Gen[11]在API 1104 的基础上做了修改, 并提出了详细的重要变量规定, 从而为双金属复合钢管的焊接提供了参考。 其重要变量归纳为:

(1) 母材。 包括碳钢基材强度等级的提高、 成型方式的变化, 以及耐蚀合金层材料UNS 牌号的变化、 成型方式的变化, 外径超出0.5D~1.5D 的变化。

(2) 接头设计。 坡口形式的改变, 比如U形变成V 形, 钝边的错边量增加。

(3) 焊接位置。 轴向夹角较评定试件大25°。

(4) 壁厚。 焊件壁厚≤25 mm 时, 最大评定壁厚不超过1.25t; 焊件壁厚>25 mm 时, 最大评定壁厚为0.75t~1.25t。

(5) 填充金属。 直径、 类别 (UNS 牌号)、供货商、 打包道数及受工程临界分析 (ECA) 影响的PQR 所用的填充金属批号。

(6) 电特性及电弧能量。 电压、 电流、 送丝速度超过±15%, 热输入量超过±10%, 背部支撑、 峰值电流以及脉冲持续时间超过±10%。

(7) 焊道间的时间间隔。 头道根焊与二道根焊之间的时间间隔大于最大允许时间。

(8) 焊接方向。 下向焊变为上向焊, 或反之。

(9) 背部保护气体和自保护气体成分及流速。 自保护气体和背部保护气体中O2的总体积分数的增加不应超过0.05%, 背部保护气和自保护气体的流速超过±10%, 背部保护气中止前的焊道减少。

(10) 助焊剂。 分类、 类型或者商标、 助焊剂的循环利用率以及受工程临界分析 (ECA) 影响的PQR 所用的助焊剂批号。

(11) 焊接速度。 包括焊条移动速度的变化应不超过±10%。

(12) 预热以及层间温度。 低于最低预热温度或高于最大层间温度。

(13) 焊后热处理。 增加或取消焊后热处理要求, 或者热处理参数变化。

(14) 焊道顺序。 焊道顺序的任何变化均应视为重要变量。

(15) 对口器的类型及移除。 内对口器变成外对口器, 或在开始正式WPS 前移除对口器。

(16) 定位焊。 定位焊的移除或者进一步完成根部焊接。

(17) 焊接返修。 靠近内表面的局部焊透返修。

2.3 焊材的选择及要求

针对双金属复合钢管, 其内层耐蚀合金以及基层碳钢可以选择不同的焊接材料, 为解决碳钢对镍基合金成分的稀释影响, 内覆层及过渡层的焊接材料要比母材含有更高的铬镍[21]。

参照825 合金的焊接, API 582 表A.4 提供了相应的焊材选择列表, 对于825 合金可采用ENiCrMo-3。 用于含硫工况时, 为保证焊接接头的耐腐蚀和抗开裂性能, 挪威标准M-601 规定, 焊材应增加Cr 和Mo 含量, w (S) 应不超过0.015%。

2.4 保护气体

对于GMAW 和GTAW, 自保护气体可采用Ar 或Ar+He, 背部保护气体可采用体积分数为100%的N2或者Ar/N2混合气体, 且N2的体积分数应不小于5%[11,13]。 自保护气体中不应含有氢,避免在焊接过程中导致焊缝对氢的吸收[8]。

此外, 焊接前应对背部保护气体中O 含量进行测量, O2的体积分数应低于0.005%, 以保证焊接接头的抗点蚀性能[11-13], 背部保护气体宜最少维持至焊缝高度不小于10 mm 时方可移除[12]。

2.5 焊接参数的控制

825 合金复合钢管一般无需进行预热, 若需预热以除去表面的水分和湿气, 焊接前宜冷却至室温[11-13]。 为获得抗腐蚀开裂性能优异的焊接接头, 控制热输入、 层间温度和冷却速率也至关重要。

挪威标准M-601 和BP 标准GIS 43-334 提到对于镍基合金 (825 合金) 焊接层间温度不应低于预热温度, 且不应超过最大评定温度, 其推荐温度为150 ℃。 Shell 标准61.40.20.36-Gen 提到对于镍基合金 (825 合金) 焊接层间温度不应超过125 ℃。

825 合金具有较大的焊接热裂纹倾向, 相对于奥氏体钢必须更严格地限制有害杂质, 焊接时宜采取相对较小的热输入[26]。 热输入量主要与焊接电流、 电弧电压、 焊接速度有关[22], 焊接时要用较小的电流且摆幅不宜过大, 焊接速度不应过慢[27]。

3 825 复合钢管焊接接头性能控制

3.1 焊接接头性能测试

3.1.1 力学性能测试

首先焊接接头应满足力学性能要求, 按照ASME BPVC Ⅸ[25]的相关要求进行测试, 其中拉伸试验应按照QW-150 要求进行, 在试验前应去除825 内覆层, 焊缝的抗拉强度应不低于碳钢母材; 导向弯曲试验应按照QW-163 要求进行,试样弯曲后的凸面上沿任何方向测量, 在焊缝和热影响区内不得有超过3 mm 的开口缺陷。 冲击试验应按照ASTM A370[28]要求在最低设计温度下进行测定, 在试验前应去除825 内覆层, 针对酸性高盐工况下全尺寸试样焊缝最小平均冲击功推荐值为50 J, 最小单值为40 J, 热影响区最小平均冲击功推荐值为75 J, 最小单值为55 J。

为了避免825 复合钢管焊接接头在含H2S高盐工况下出现应力腐蚀开裂, 应控制焊缝硬度。 NACEMR 0175/ISO 15156-2 中规定碳钢最大硬度应不超过22HRC 或250HV10。 NACE MR 0103/ISO 17945[29]规定固溶态825 合金经冷加工处理后的最大硬度应不超过35HRC。 NACEMR 0175/ISO 15156-3 中规定镍基合金焊接后热影响区的硬度应不超过母材和熔覆金属的最大硬度。BP 标准GIS 43-334 给出镍基合金焊缝和热影响区的最大硬度值不超过345HV10。 酸性高盐工况下, 推荐其硬度值应控制在不超过345HV10。

3.1.2 耐点蚀性能测试

为保证825 复合钢管焊接接头的抗点蚀性能, 应按ASTM G48 的A 法进行耐点蚀性能评价[30], 试样尺寸10 mm×50 mm (焊缝位于中心位置), 采用6%FeCl3溶液, 试验温度(50±1) ℃,试验周期24 h。

验收评价: 在20 倍显微镜下进行外观检查, 应无点蚀坑, 同时记录失重, 且失重不应超过4 g/m2。

3.1.3 晶间腐蚀性能测试

为保证825 复合钢管焊接接头的抗点蚀性能,应按ASTM G28 A 法进行耐晶间腐蚀性能评价[31],试样面积应在5~20 cm2(焊缝位于中心位置), 采用Fe2(SO4)3-H2SO4沸腾溶液, 试验周期120 h。

验收评价: 试样的腐蚀速率不应超过0.5 mm/a。

3.1.4 硫化物应力腐蚀开裂性能测试

为保证825 复合钢管焊接接头的抗应力腐蚀性能, 按照NACE MR0175/ISO 1516-3 要求, 至少应进行常温条件下硫化物应力腐蚀开裂性能评价以及最大服役温度下的应力腐蚀开裂性能评价。 试验按照ASTM G39[32]及NACE TM 0177[33]标准进行, 采用四点弯曲法对焊件进行应力腐蚀试验。 测试溶液采用现场模拟溶液, 包括产出水中的C1-、 HCO3-以及H2S、 CO2的气相分压, 测试加载应力为100%AYS (测试温度下母材实际屈服强度), 且焊件近管道内壁侧承受拉应力,试验周期720 h。

验收评价: 在10 倍放大镜下进行外观检查,受拉应力面上应无任何裂纹。

3.2 金相测试

焊接接头微观金相测试应按照ASTM E562 放大至400 倍进行[34]。

验收评价: 焊接接头的微观结构应无碳化物、 氮化物和其他中间相组织, 它的总量应不超过0.05%[11]。

3.3 化学成分测试

焊接接头应进行化学成分测试, 测试位置应在根焊中心线以下距表面0.5 mm 处, 当所用填充金属化学成分不同于基材时, 接头处的化学成分测试结果应满足填充金属的化学成分要求[11],并且其耐点蚀当量应不低于42[13]。

3.4 焊后热处理

对于复合钢管的焊接一般不要求进行热处理[11-12,35]。 若必须进行焊后热处理, 首先应保证合金表面的洁净度, 应无油污、 油脂、 涂层等污染物, 以避免热处理过程中腐蚀的发生。 同时, 必须要严格控制热处理过程中的加热和冷却方式以及炉内气氛中的S 含量[35]。

4 结 论

近年来, 随着中石油中东高H2S 高盐油气田的开发, 825 复合钢管的应用不断推广。 在基于国内外标准规范和相关文献的基础上, 通过理论分析, 并结合现场工程实际, 获得以下相关结论:

(1) 明确了825 合金在高H2S 高盐工况下存在的失效风险和适用工况。

(2) 明确了825 复合钢管在高H2S 高盐工况下焊接工艺评定的变量、 关键焊接参数控制要求、焊材的技术规定以及保护气体的选择, 为高硫高盐工况下825 复合钢管的焊接提供了参考。

(3) 明确了高硫高盐工况下825 复合钢管焊接接头的性能测试试验和评定要求, 保证焊接接头的力学性能和抗腐蚀开裂性能。