不同类型接管安全端焊接接头微观组织对比研究

茹祥坤, 柳 猛, 张茂龙, 杨乘东, 唐伟宝

(1. 上海电气核电集团有限公司, 上海 201306;2. 深圳中广核工程设计有限公司 核电安全监控技术与装备国家重点实验室, 广东深圳 518172;3. 上海核电装备焊接及检测工程技术研究中心, 上海 201306;4. 上海交通大学 材料科学与工程学院, 上海 200240)

核能作为清洁能源,具有经济、高效等特点,因此核能的发展受到世界各国的广泛关注。核电站核岛主设备压力容器接管与安全端焊接是异种金属焊接,该异种金属焊接接头往往成为一回路循环系统的薄弱环节,严重影响机组服役寿命,应力腐蚀开裂是其主要失效形式之一[1-4]。

目前,反应堆压力容器接管与安全端焊接主要有两种接头:(1)在接管堆焊镍基合金隔离层,进行消应力热处理后[5-6]再用镍基合金焊材与不锈钢安全端进行对接焊,镍基合金隔离层堆焊和对接焊均采用钨极氩弧焊;(2)接管和安全端之间直接采用镍基合金焊材进行钨极氩弧焊[7-8]。第一种接头主要应用于第二代改进型核电技术的反应堆压力容器,以及第三代核电技术反应堆压力容器接管与安全端焊接,而第二种接头主要用于EPR堆型压力容器及蒸发器[9]。

第三代核电技术AP1000的接管和安全端的焊接结构均为第一种接头,镍基合金隔离层堆焊后进行消应力热处理,与安全端对接后不进行消应力热处理,相对于第二种接管和安全端直接焊接的接头,其制造周期更长、制造成本也更高,出于对制造周期和制造成本的考虑,第二种接头更合理。从设计方来考虑,焊接接头的服役性能是最关键的性能,关系到核电站的运行寿命和运行安全。目前,针对两种接头的服役性能、结构完整性和断裂韧性的对比研究很少,为了验证这两种接头的服役性能,需要对其微观组织和微观区域成分进行对比分析[10-12]。

笔者通过金相显微镜、显微硬度仪、扫描电子显微镜(SEM)和X射线能谱仪(EDS)等,对比研究带镍基合金隔离层和无镍基合金隔离层的接管安全端焊接接头的微观组织和成分分布;通过对焊接接头的服役性能、断裂韧性和结构完整性等进行对比研究,可为设计和制造中选择合理的接管安全端焊接接头类型提供相关数据。

1 试验部分

试验所用的焊接接头见图1。针对带镍基合金隔离层接管安全端焊接接头对接焊,先在低合金钢(SA508Gr.3)接管堆焊镍基合金(ERNiCrFe-7)隔离层,堆焊完成后进行消应力热处理,最后采用镍基合金进行接管与不锈钢(316LN)安全端的对接焊,对接焊后不进行消应力热处理。针对无镍基合金隔离层接管安全端焊接接头对接焊,直接采用镍基合金进行接管和安全端的对接焊,对接焊后进行消应力热处理。

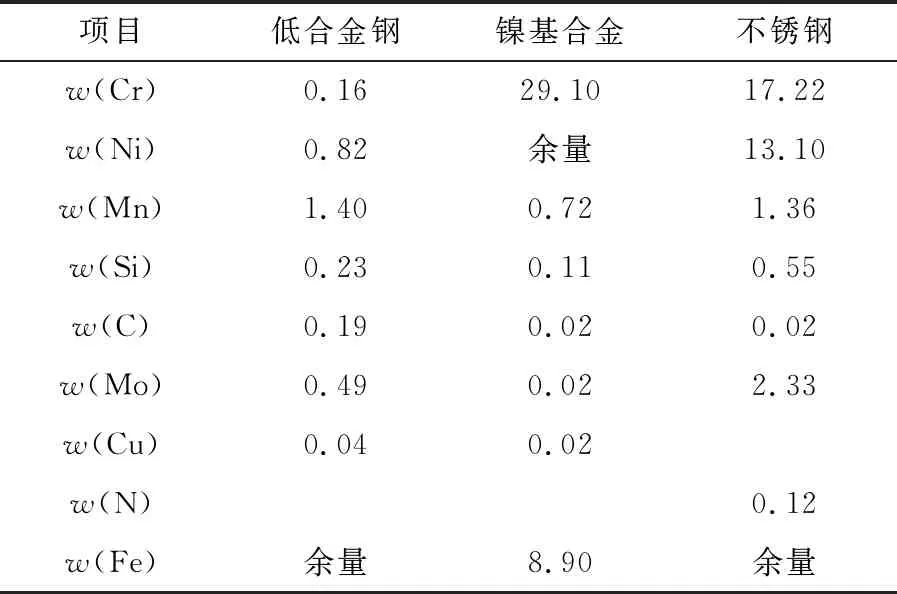

表1为所用材料的主要化学成分。两种接管安全端焊接接头对接完成后的渗透检测、超声检测、射线检测结果均满足要求,成分、组织及性能检测结果均满足设计要求。

表1 试验材料主要化学成分 %

使用电火花线切割在两种接管安全端焊接接头样品上取样进行分析,样品尺寸为20 mm×8 mm× 3 mm,取样位置见图1中方框①、②、③。微观组织分析对样品表面要求较高,样品表面使用氧化铝耐水砂纸在金相试样预磨机上打磨到2000号获得光洁表面,然后使用粒径1 μm的金刚石抛光膏在金相试样预磨机上进行机械抛光,去除打磨处理样品表面造成的划痕。

对机械抛光后的样品,使用硝酸(HNO3)酒精(HNO3体积分数为4%)对低合金钢进行刻蚀,时间约为10 s。镍基合金采用电解刻蚀法,刻蚀溶液中高氯酸(HClO4)、乙酸(CH3COOH)的体积分数分别为20%、80%,刻蚀电压为3 V(直流电),刻蚀时间约为25 s。不锈钢采用由16 g氯化铁(FeCl3)、80 mL盐酸(HCl)、2 mL HNO3、11 mL H2O配置成的刻蚀剂进行刻蚀。采用KEYENCE VHX-100多功能数码显微镜观察刻蚀后的样品,获得金相照片。

2 结果与分析

2.1 带镍基合金隔离层微观组织

2.1.1 低合金钢与镍基合金隔离层熔合线

图2为低合金钢与镍基合金隔离层熔合线附近低合金钢侧的金相组织形貌,位置见图1(a)中区域①。低合金钢侧热影响区宽度为3~4 mm,热影响区内晶粒尺寸分布不均匀。在靠近焊缝处出现脱碳区(见图2位置1);在距离熔合线约1.8 mm处出现宽度200~300 μm的粗晶粒区(相对周围组织),可见图2位置2;热影响区的大部分区域主要由细晶粒组成(见图2位置3);图2位置4区域为低合金钢母材组织,晶粒尺寸较大,主要为珠光体组织。晶粒尺寸的差别主要与晶粒长大的驱动力有关,越靠近熔合线的区域,驱动力越大。

图3为低合金钢与镍基合金隔离层熔合线附近镍基合金隔离层侧的金相组织形貌,位置见图1(a)中区域②。镍基合金隔离层侧组织主要以形状不规则的粗大柱状晶为主,柱状晶保持接近垂直于焊缝的方向生长,靠近焊缝约500 μm范围内晶粒相对较小,晶粒没有明显的固定生长方向。除了异种金属界面外,在镍基合金隔离层金属中还出现了界面一和界面二,界面一距离熔合线约1.5 mm,界面二距离熔合线约2.8 mm(见图3)。

图4为低合金钢与镍基合金隔离层熔合线附近的硬度分布(3条曲线代表3次测量值)。由图4可见:在低合金钢侧靠近熔合线300 μm范围内硬度较低,最低为224 HV(3次测量平均值),这与低合金钢热影响区脱碳有关,随后在熔合线处硬度达到峰值,进入镍基合金隔离层侧后,硬度逐渐降低,在镍基合金隔离层中距离熔合线约1.8 mm和3.5 mm处出现两处硬度峰值。

图5为低合金钢与镍基合金隔离层熔合线附近低合金钢侧的SEM-EDS分析结果。

由图5可见:低合金钢侧元素沿着远离熔合线的方向均匀分布,热影响区和母材区的元素质量分数没有明显差别。

图6为低合金钢与镍基合金隔离层熔合线附近镍基合金隔离层侧的SEM-EDS分析结果,在三个位置出现成分梯度。第一个位置是熔合线处,从低合金钢到镍基合金隔离层Fe质量分数降低,Cr、Ni质量分数升高;第二个位置约在距离熔合线1.6 mm处,Fe质量分数降低,Cr、Ni质量分数升高;第三个位置约在距离熔合线3.0 mm处,Fe质量分数继续降低,Cr、Ni质量分数继续升高。对比图3,镍基合金隔离层中的两个成分梯度的位置与金相形貌中的两个界面位置吻合,且成分梯度位置与硬度峰值位置(约1.8 mm和约3.5 mm处)相近,硬度峰值位置对应组织硬化位置,作为应力腐蚀开裂敏感区将成为接管安全端焊接接头的薄弱点,因此硬度峰值位置可作为后续裂纹扩展试验取样预制裂纹位置的参考依据。

2.1.2 镍基合金对接焊层与不锈钢熔合线

图7为不锈钢的金相组织形貌,不锈钢为全奥氏体结构,没有明显的组织不均匀现象。

图8为镍基合金对接焊层与不锈钢熔合线附近的硬度分布(3条曲线代表3次测量值),在不锈钢侧距离熔合线约1.7 mm处出现硬度峰值,约为250 HV(3次测量平均值),组织硬化位置作为应力腐蚀开裂敏感区,可作为后续裂纹扩展试验取样预制裂纹位置的参考依据。

图9为镍基合金对接焊层与不锈钢熔合线附近的元素分布,镍基合金与不锈钢的成分区别明显,熔合线附近有明显的成分梯度。

2.2 无镍基合金隔离层微观组织

对无镍基合金隔离层接管安全端焊接接头试样进行显微硬度分析,其结果见图10(3条曲线代表3次测量值)。在镍基合金对接焊层中间位置,距离镍基合金对接焊层与不锈钢熔合线约5.0 mm处,出现硬度峰值;不锈钢一侧的硬度峰值出现在距离熔合线约1.6 mm和约3.4 mm处。以上硬度峰值位置可作为后续裂纹扩展试验取样预制裂纹位置的参考依据。

图11为低合金钢与镍基合金对接焊层熔合线附近的元素分布。

由图11(a)可得:低合金钢与镍基合金成分区别明显,除熔合线处,其他位置元素分布没有明显梯度。由图11(b)可得:在熔合线附近,存在一个过渡区域,在该区域内元素分布存在明显梯度,所处的区间为50~55 μm。

图12为镍基合金对接焊层与不锈钢熔合线附近的元素分布。由图12(a)可得:镍基合金与不锈钢成分区别明显,除熔合线位置,元素分布没有明显梯度。由图12(b)可得:在熔合线附近,存在宽度为40~45 μm的过渡区域,在该区域内元素分布存在明显梯度。

3 结语

对带镍基合金隔离层和无镍基合金隔离层两种类型接管安全端焊接接头的微观组织进行对比研究,获得的主要研究结果如下:

(1) 在带镍基合金隔离层的接管安全端焊接接头中,紧邻低合金钢与镍基合金隔离层熔合线附近的低合金钢热影响区的晶粒尺寸明显大于远离熔合线的低合金钢热影响区的晶粒尺寸。

(2) 在带镍基合金隔离层的接管安全端焊接接头中,距离低合金钢与镍基合金隔离层熔合线约1.8 mm和约3.5 mm处的镍基合金隔离层中出现硬度峰值,约1.6 mm和约3.0 mm处的镍基合金隔离层中出现成分梯度;在距离镍基合金对接焊层与不锈钢熔合线约1.7 mm处的不锈钢中出现硬度峰值,无成分梯度。

(3) 在无镍基合金隔离层的接管安全端焊接接头中,距离镍基合金对接焊层与不锈钢熔合线约5.0 mm处的镍基合金对接焊层中,以及约1.6 mm和约3.4 mm处的不锈钢中,出现硬度峰值,无成分梯度。

(4) 通过对两种类型的接管安全端焊接接头进行研究,熔合线和硬度峰值位置可作为后续裂纹扩展试验预制裂纹位置的参考依据。