供热机组烟气余热利用系统研究

陈兵兵, 宁广飞, 李国元

(中国电建集团河南省电力勘测设计院有限公司, 郑州 450007)

锅炉排烟损失约占锅炉热损失的60%~70%,而排烟损失的主要指标是排烟温度。一般来说,锅炉排烟温度每提高10 K,锅炉排烟损失升高0.6%~1.0%。在锅炉尾部烟道中加装换热设备,回收烟气余热,回收的热量在采暖期加热热网水,在非采暖期进入汽轮机回热系统,有利于提高机组热效率,节约能源[1-3]。

国外方面,原苏联很多供热电厂在优化改造锅炉烟道时,在锅炉下部对流竖井内设烟气余热利用换热器,以加热热网回水,减少排烟损失;德国某 2台800 MW褐煤电厂在电除尘器和脱硫塔间增设了烟气余热利用换热器,利用烟气余热加热凝结水,以降低机组热耗;德国某1 000 MW褐煤电厂采用烟道旁路系统降低锅炉排烟温度,降低排烟损失,把烟气余热利用换热器配置于空气预热器的旁路烟道上,在烟气热量充裕的运行工况下将部分高温烟气引入到旁路烟道中加热高压给水[4-5]。

国内方面,很多学者对烟气余热回收技术进行了深入的研究,并将其投入工程应用。王帅[6]为提高某300 MW机组锅炉效率,提出了2种烟气余热回收改造方案,通过热经济性计算得到烟气余热回收改造方案节能效益显著;王利敏等[7]从提高烟气余热的热能品质着手,提出了利用汽轮机凝结水与低温省煤器配合共同提高烟气品位的方法,并于某1 000 MW机组上成功应用,运行结果表明提升烟气热能品位后能有效改善机组余热利用的节能效果。

笔者结合供热机组机运行特点,对2台350 MW超临界燃煤供热发电机组烟气余热利用系统进行优化,在采暖期和非采暖期对烟气余热利用系统、凝结水系统及热网循环水系统进行系统耦合,挖掘烟气的梯级利用潜能,并综合分析机组热经济性指标。

1 烟气余热利用换热器布置方案

1.1 换热器布置在除尘器进口烟道

采用低温省煤器作为烟气余热利用换热器,并将其放置于除尘器的进口烟道内,有效降低锅炉的排烟温度,同时降低飞灰比电阻,可以提高除尘器的除尘效率,降低电耗。由于烟气余热利用换热器出口烟温降低,引风机进口的烟气流量减少,加装烟气余热利用换热器后,烟气阻力增加约330 Pa;并且该温度已经接近烟气露点,烟气余热利用换热器后的设备(如除尘器、引风机及烟道)均存在腐蚀风险。另外,除尘器前烟气中烟尘含量较高,某供热机组除尘器入口粉尘质量浓度约为46 g/m3(设计煤种)、45 g/m3(校核煤种),还应考虑飞灰对管壁的磨损。

1.2 换热器布置在脱硫塔进口烟道

对于大部分褐煤电厂,一般将烟气余热利用换热器布置在脱硫塔进口处,烟气余热利用换热器将进口烟气温度由160 ℃降低至100 ℃左右后排入脱硫塔,用烟气余热加热低温凝结水。由于烟气余热利用换热器进口烟气已经过除尘器,烟气的粉尘质量浓度低于50 mg/m3,显然换热器工作于低尘含量区,飞灰对管壁的磨损程度较弱。另外,烟气余热利用换热器出口的烟气由于温度较低且具有酸腐蚀性,但该换热器布置位置在除尘器及引风机之后,烟气对这些设备造成腐蚀的可能性较小,并且吸收塔内原先处于酸性环境中,烟气离开脱硫岛的温度约为48 ℃,脱硫区域已进行了防腐处理,所以该布置方案腐蚀性较弱。

相反,由于烟气余热利用换热器前烟气温度为高温烟气,除尘器的电耗较大,且加装换热器后烟气阻力升高较明显,引起引风机轴功耗增大,使得引风机电动机功耗增大。另外,该换热器布置的位置远离汽轮发电机组,凝结水管道很长,管道阻力较高,凝结水泵的电耗增加。

1.3 两级串联布置

将烟气余热利用换热器按两级串联布置,第一级布置于除尘器入口侧,第二级布置于脱硫岛入口处。第一级烟气余热利用换热器配备凝结水旁路系统,并设置调节阀,使烟气余热利用换热器出口烟温始终高于酸露点,避免对下游设备造成腐蚀。

该布置方案可以提高除尘器的除尘效率,节省厂用电,有效避免设备腐蚀问题。但第一级烟气余热利用换热器处于高尘含量区工作,磨损问题较为突出,且该方案汽水系统较其他方案复杂。

1.4 供热机组推荐布置方案

为了降低烟气侧阻力,考虑将烟气余热利用换热器装设于引风机出口、脱硫岛进口处的烟道上。此处烟气中飞灰较少,可以避免堵灰的问题,对换热器的设计有较大优势。根据锅炉热力计算结果,热耗率验收(THA)工况下引风机出口烟气温度约为123 ℃(已考虑引风机的温升),考虑到避免脱硫设备的低温酸腐蚀及对烟囱进口温度的要求,换热器烟气出口温度拟定为93 ℃,轴封加热器(简称轴加)出口凝结水在THA工况下温度为32.6 ℃。在采暖期选择热网回水作为被加热水源,在非采暖期选择轴加之后的凝结水作为余热利用的被加热水源。烟气系统流程见图1。

根据图1设置1台烟气余热利用换热器,将其布置于引风机出口的垂直烟道内。考虑设备的换热性能及抗腐蚀能力,烟气余热利用换热器内换热元件采用H形翅片管,管子及翅片管采用优质改进型ND钢,设备寿命超过55 000 h。换热元件按照前后两级布置,吹灰器布置于设备中央。

2 热力系统配置方案

根据供热电厂的设计特点,对于烟气余热利用换热器水侧系统的设置,建议在采暖期利用烟风道尾部烟气的余热提高部分热网水的温度,回收烟气余热;在非采暖期,利用烟风道尾部烟气的余热用于加热换热部分凝结水,排挤低压加热器(简称低加)的抽汽量,提高机组能源利用率。

2.1 烟气余热利用换热器水侧系统

由于采暖期与非采暖期加热的对象不同,因此烟气余热利用换热器水侧系统设置须要根据机组运行负荷特性变化进行调整。按照热源调整方式,可分为2种水侧系统设置模式。

2.1.1 一次循环直接加热模式

烟气余热利用换热器中的烟气与主机凝结水、热网水直接传热,热网水和凝结水之间可采用阀门控制方式进行切换。机组运行在采暖期时,开启热网水进出口阀门组,关闭凝结水进出口阀门组,利用锅炉尾部烟气的余热加热热网水。机组运行在非采暖期时,首先关闭热网水进出口阀门组,开启热网水侧排污阀门组将热网水排放掉;其次开启凝结水进口及排污阀门组,采用凝结水冲洗管道,待管道内工质满足凝结水水质要求时,开启凝结水出口阀门组,凝结水加热系统投入运行。一次循环直接加热模式的具体系统设置见图2。

该模式的优点为综合换热效率高、控制系统简单、设备投资低;缺点为对换热元件抗腐蚀、抗压要求较严格,控制系统较苛刻,如2种不同水质进行切换时操作失误,易造成凝结水水质污染,对运行管理水平要求较高。

2.1.2 二次循环间接加热模式

烟气余热利用换热器中的烟气与主机凝结水、热网水不直接传热,而是通过中间媒质(闭式水)间接传热,凝结水、热网水各自设置独立的换热管组。采暖期与非采暖期加热水源的切换只须要分别开启和关闭相应换热管组的阀门即可实现无扰切换。二次循环间接加热模式的具体系统设置见图3。

该模式的优点为对换热元件抗腐蚀、抗压要求较宽松,系统维护检修简易,且不同加热水源相对独立,不易污染凝结水;缺点为综合换热效率低、控制系统复杂、设备投资高。

考虑到锅炉尾气烟气的余热为低品位热能,热能回收利用需要付出较大的经济代价,若选用二次循环间接加热模式,增加了初投资,且换热效率也显著降低。另外,烟气余热利用换热器的设计应充分考虑烟气对换热元件腐蚀的影响,换热元件应满足烟气与热网水或凝结水直接传热的运行要求。综上,参考供热机组典型设计,推荐采用一次循环直接加热方式,并以此为基础进行热经济性比较。

2.2 凝结水系统

烟气余热利用换热器接入汽轮机回热系统有串联和并联两种方式[8]。串联是将烟气余热利用换热器串联接在回热系统中(串联在两级低加之间),优点为传热温差较大,金属消耗量相对于并联方式要少,运行维护操作简便;缺点为管道系统压降加大,接入系统时须要寻求一个最佳接入点,主机厂须要重新核算原有热平衡,且存在因烟气余热利用换热器故障而引起机组故障停机的风险。并联是将烟气余热利用换热器并联接入凝结水系统中一级或多级低加上,优点为可对锅炉余热进行梯度回收、多级使用,余热利用较科学、合理,且换热元件的水阻及汽侧压降比较小,运行中调节锅炉排烟温度较方便;缺点为传热温差低于串联方式,配置的传热面积较大。由于并联方案不存在因烟气余热利用换热器故障而引起机组停机的风险,因此推荐汽轮机回热加热系统采用烟气余热利用换热器和低加并联的方案。

3 热经济性分析

3.1 采暖期热经济性

在采暖期利用烟气的余热加热热网水,热网水系统的热平衡计算按1台机组采暖期额定抽汽量进行计算。装设余热利用换热器前的系统流程见图4(图中压力均为绝对压力)。

装设余热利用换热器后的系统流程见图5。部分热网水被高温烟气加热,采暖蒸汽的抽汽量减少,该部分抽汽可继续在汽轮机低压缸中做功,增加了发电量,降低了汽轮机机组热耗率,提高了机组整体热效率。

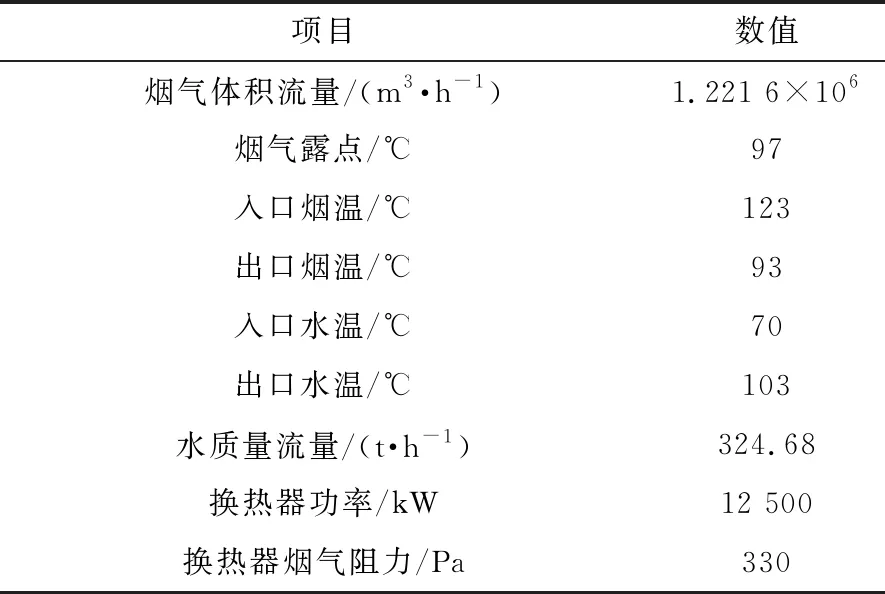

烟气余热利用换热器换热计算见表1。

表1 烟气余热利用换热器换热计算结果

热经济性计算结果见表2。由表2可见:约存在324.68 t/h热网回水经过烟气余热利用换热器换热,热网首站所需的五级抽汽量相应减少,在保证机组进汽量不变的前提下,排挤抽汽在汽轮机中多做功3 201.7 kW,机组热效率提高0.68百分点,发电标煤耗降低2.42 g/(kW·h)。

表2 采暖期热经济性计算结果

3.2 非采暖期热经济性

在非采暖期采用烟气余热利用换热器将烟气的余热加热主机凝结水,凝结水系统的热平衡计算按1台机组采暖期额定抽汽量进行计算。装设余热利用换热器前的系统流程见图6。

装设余热利用换热器后的系统流程见图7。凝结水系统设置再循环旁路,保证烟气余热利用换热器进口水温高于60 ℃。

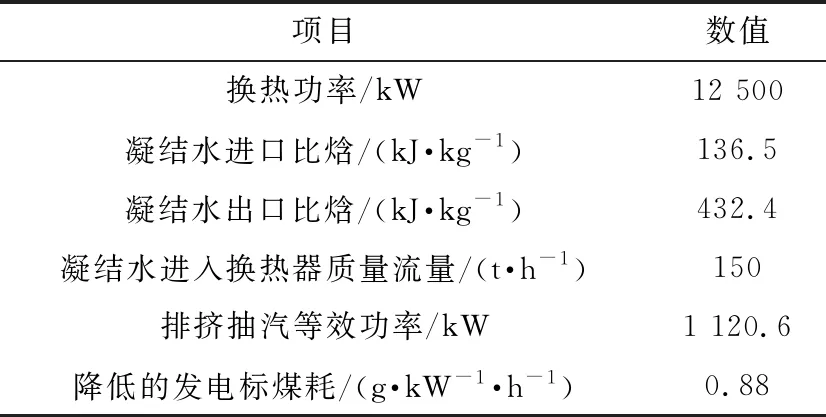

热经济性计算结果见表3。由表3可见:非采暖期约在轴加出口接引150 t/h的凝结水经过烟气余热利用换热器换热,凝结水加热后汇至7号低加凝结水出口,烟气余热利用换热器与7号、8号低加形成并联系统。排挤的抽汽在汽轮机中多做功1 120.6 kW,机组热效率提高0.25百分点,发电标煤耗降低0.88 g/(kW·h)。

表3 非采暖期热经济性计算结果

4 结语

设置烟气余热利用换热器能有效降低进入脱硫岛的烟气温度,回收烟气中的低品位余热。根据供热机组的特点,在采暖期、非采暖期利用烟气尾部余热分别加热热网水、凝结水,降低全厂热耗率,提高机组效率。机组在采暖期、非采暖期投入烟气余热利用换热器可分别节约标煤约2 143 t/a、653 t/a,每台机组可节省标煤约2 796 t/a、节约燃料费用约196万元/a,减少CO2排放量约7 326.4 t/a、SO2排放量约23.8 t/a、NOx排放量约20.7 t/a。